一种立式加工中心主轴箱结构优化设计方法与流程

本发明属于机床结构优化设计,具体涉及一种立式加工中心主轴箱结构优化设计方法。

背景技术:

1、随着制造业不断优化升级,加工中心等数控机床产业近年来发展迅猛,各种复合机床、多轴机床等新型设备不断涌现,当前加工中心的结构设计主要依靠设计人员的经验进行设计或者对现有的产品进行改进,虽然设计经验大多来源于多次测试和试验,在一定情况下具有科学依据和可信度,但很大程度上具有一定的局限,在设计新型机床和高端机床时,由于没有参考依据,加上结构的复杂性,使得研发周期和研发成本不断增加。为了满足机床高速、高精度的要求,对其进行静动态特性分析和结构优化尤为重要,以优化分析结果作为依据对机床结构进行设计研发具有很重要的工程意义;

2、主轴箱是加工中心的部件,其静动态性能直接影响整个加工中心的稳定性、抗振性和加工精度。因此对主轴箱进行静动态分析和结构优化,对提高其性能及轻量化设计具有重要的意义;针对加工中心部件分析与优化问题,许多学者进行了大量的研究,但是大部分研究内容主要偏向于理论分析,未能采用与试验相结合的方式进行验证,同时加上模型的复杂性以及前处理、约束等因素的影响,导致分析与优化结果的正确性无法判断。

3、有鉴于此,有必要设计一种立式加工中心主轴箱结构优化设计方法,以解决上述问题。

技术实现思路

1、为了克服目前在加工中心结构设计和优化方面缺少理论依据,分析与优化方面缺少试验验证的问题,本发明提供了一种立式加工中心主轴箱结构优化设计方法,目的在于利用理论与试验相结合的方式进行分析,验证了仿真的准确性,同时通过优化提升了主轴箱结构的静动态性能,也提高了设计人员的设计效率和减少样机的试验成本,为主轴箱结构设计提供了参考和依据。

2、为实现上述目的,本发明采用如下技术方案:

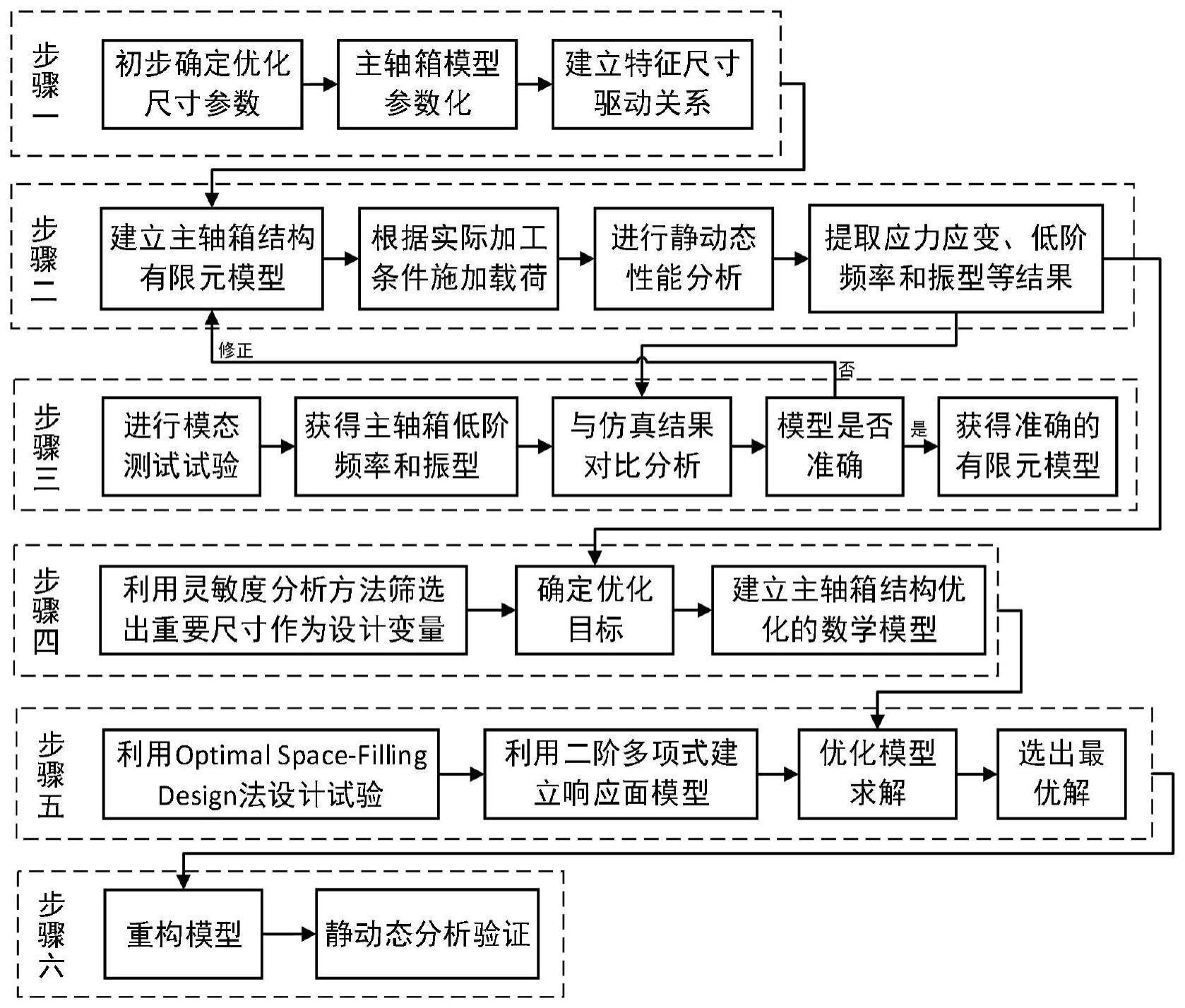

3、一种立式加工中心主轴箱结构优化设计方法,包括如下步骤:

4、步骤一:将主轴箱三维模型参数化,初步确定主轴箱结构优化尺寸为输入参数变量并进行参数化,将优化尺寸以外的其它尺寸建立驱动关系;

5、步骤二:建立主轴箱结构的有限元模型,基于主轴箱有限元模型,以实际加工过程中的极限工况对主轴箱施加载荷条件并进行静动态特性分析,找出主轴箱结构薄弱环节并提取应力应变、低阶固有频率值和对应振型特点的结果;

6、步骤三:对主轴箱进行模态测试试验,将模态试验结果与步骤二仿真结果进行比较,当仿真结果与试验数据相差较大,则对步骤二建立的有限元模型进行修正,重复步骤二和步骤三,直至获得准确的有限元模型;

7、步骤四:利用灵敏度分析方法,对步骤一所确定需要优化的尺寸进行筛选,选出对主轴箱性能影响较大的关键尺寸作为设计变量,步骤三分析出主轴箱的应力应变、固有频率和质量作为目标函数,建立主轴箱优化设计的数学模型;

8、步骤五:通过步骤六建立的数学模型,采用optimal space filling(osf)方法进行实验设计,利用二阶多项式建立响应面模型,基于响应面模型通过多目标遗传算法对主轴箱数学模型进行求解计算,在所有试验样本的计算结果中,选出主轴箱性能最优的一组解作为优化结果;

9、步骤六:根据步骤六获得的最优尺寸参数对主轴箱模型进行重构,同时基于步骤三所施加的约束条件对重构模型进行仿真验证。

10、进一步地,步骤一中所述主轴箱三维模型参数化包括初步确定需要优化的尺寸参数,并将其参数化与cae软件建立连接输入到设计变量中。

11、进一步地,步骤一中所述将优化尺寸以外的其它尺寸建立驱动关系包括步骤一初步确定的尺寸作为设计变量在cae软件中不断变化参与计算时,建立的尺寸驱动关系,在模型重构时确保模型不会出错,避免cae求解过程中止计算。

12、进一步地,步骤二中所述的有限元模型包括模型简化处理、赋予材料属性、划分网格和添加约束条件;

13、所述添加约束条件的方法是:将主轴箱滑块面的螺栓孔使用bolt pretension类型模拟螺栓连接,并施加一定的预紧力,螺母座施加cylindrical support圆柱面约束,轴向方向为free,径向和切向方向设为固定约束。

14、进一步地,步骤二中所述以实际加工过程中的极限工况对主轴箱施加载荷条件包括主切削力为径向力进给力和自身重力。

15、进一步地,步骤三中所述模态测试试验内容包括试验模态测试时,主轴箱结构边界条件与仿真条件一致,激励方式采用锤击法,单点输入多点输出,激励点为主轴端部且固定,利用传感器移动的方式进行试验,力锤在固定激励点激励三次取平均值。

16、进一步地,步骤四中所述建立的数学模型如下:

17、minf(x)或maxf(x)

18、

19、式中:f(x)为优化设计目标,hi,gi为约束条件,x为设计变量。

20、进一步地,步骤五中所述采用osf方法进行试验设计包括osf试验设计方法可以将设计的样本点平均分布在整个设计区间内,试验设计时设计点个数取设计变量个数的十倍。

21、进一步地,步骤五中所述二阶多项式建立的响应面模型如下:

22、

23、x=[x1,x2,…,xi,…,xk]t,i=1,2,…k

24、式中:y(x)为目标响应值,β0,βi,βii为偏移项系数,βij为交互作用系数。

25、本发明的有益效果:

26、(1)本发明通过仿真与试验相结合的方式,构建立式加工中心主轴箱结构仿真优化模型,根据实际工况加工过程中主轴箱的性能指标并对优化模型进行修正,获得了准确的优化模型。

27、(2)通过灵敏度分析方法筛选出对结构性能影响较大的关键尺寸作为设计变量,构建立式加工中心主轴箱结构的数学模型,基于二阶多项式构建的响应面模型,通过遗传算法进行优化设计,最终获得最优主轴箱结构,提高了立式加工中心主轴箱结构设计效率和结构性能,节省了设计成本。

技术特征:

1.一种立式加工中心主轴箱结构优化设计方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种立式加工中心主轴箱结构优化设计方法,其特征在于,步骤一中所述主轴箱三维模型参数化包括初步确定需要优化的尺寸参数,并将其参数化与cae软件建立连接输入到设计变量中。

3.根据权利要求1所述的一种立式加工中心主轴箱结构优化设计方法,其特征在于,步骤一中所述将优化尺寸以外的其它尺寸建立驱动关系包括步骤一初步确定的尺寸作为设计变量在cae软件中不断变化参与计算时,建立的尺寸驱动关系。

4.根据权利要求1所述的一种立式加工中心主轴箱结构优化设计方法,其特征在于,步骤二中所述的有限元模型包括模型简化处理、赋予材料属性、划分网格和添加约束条件;

5.根据权利要求1所述的一种立式加工中心主轴箱结构优化设计方法,其特征在于,步骤二中所述以实际加工过程中的极限工况对主轴箱施加载荷条件包括主切削力为径向力进给力和自身重力。

6.根据权利要求1所述的一种立式加工中心主轴箱结构优化设计方法,其特征在于,步骤三中所述模态测试试验内容包括试验模态测试时,主轴箱结构边界条件与仿真条件一致,激励方式采用锤击法,单点输入多点输出,激励点为主轴端部且固定,利用传感器移动的方式进行试验,力锤在固定激励点激励三次取平均值。

7.根据权利要求1所述的一种立式加工中心主轴箱结构优化设计方法,其特征在于,步骤四中所述建立的数学模型如下:

8.根据权利要求1所述的一种立式加工中心主轴箱结构优化设计方法,其特征在于,步骤五中所述采用osf方法进行试验设计包括osf试验设计方法可以将设计的样本点平均分布在整个设计区间内,试验设计时设计点个数取设计变量个数的十倍。

9.根据权利要求1所述的一种立式加工中心主轴箱结构优化设计方法,其特征在于,步骤五中所述二阶多项式建立的响应面模型如下:

技术总结

本发明公开了一种立式加工中心主轴箱结构优化设计方法,主要包括:参数化建立主轴箱三维模型,建立主轴箱结构的有限元模型,依据实际加工过程中的极限工况对主轴箱结构进行静动态特性分析,对主轴箱进行模态测试试验,并与仿真结果进行比较分析,对主轴箱有限元模型进行修正,得到较为准确的有限元模型参数,利用灵敏度分析方法选取主轴箱关键尺寸作为优化设计输入参数,应力应变、低阶固有频率和质量为目标输出参数,建立主轴箱优化设计的数学模型,基于二阶多项式构建的响应面模型和遗传算法对主轴箱进行优化设计,直至获得更高性能、更轻的最优主轴箱结构,提高了设计效率,减少了样机试验成本,获得了更优的主轴箱结构。

技术研发人员:曹可可,赵祖喜,刘伟,谢振涛,熊国强,张剑沉,王浩原

受保护的技术使用者:安徽新诺精工股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!