降噪散热风扇制造方法及降噪散热风扇与流程

本发明专利涉及降噪散热风扇制造方法的,具体而言,涉及降噪散热风扇制造方法及降噪散热风扇。

背景技术:

1、散热风扇是作为目前主要的散热元器件,常用于主板、cpu等元件进行散热;散热风扇提供的气流进行强制对流换热,以达到降低温度的效果。

2、散热风扇包括扇叶、扇框、驱动件等,通过扇叶转动形成特定特征的气流以达到强制对流换热的需要,目前,散热风扇在工作中易产生较大的噪音,影响用户的使用体验感。

3、因此,通过设置降噪组件和辅助组件,实现降噪功能,例如,公开号为cn114893450a的在先专利,公开了具有降噪功能的环抱式电脑散热风扇,包括安装壳体,安装壳体的内部安装有扇叶,扇叶的安装轴一端设置有动力框,动力框的内部安装有电机,动力框与电机之间设置有降噪组件,降噪组件包括两个支撑板、两个弹性垫、两组固定块、两组限位杆和两组第一弹簧,两个支撑板与两组固定块设置有辅助组件。

4、现有技术中,降噪组件和辅助组件的设置导致成本的增加,且易导致扇叶的风量和风压不足,影响散热性能;扇热风扇在制造时,缺乏针对散热风扇进行设计和优化,以满足兼顾降低噪音和具备良好散热性能。

技术实现思路

1、本发明的目的在于提供降噪散热风扇制造方法及降噪散热风扇,旨在解决现有技术中,的问题。

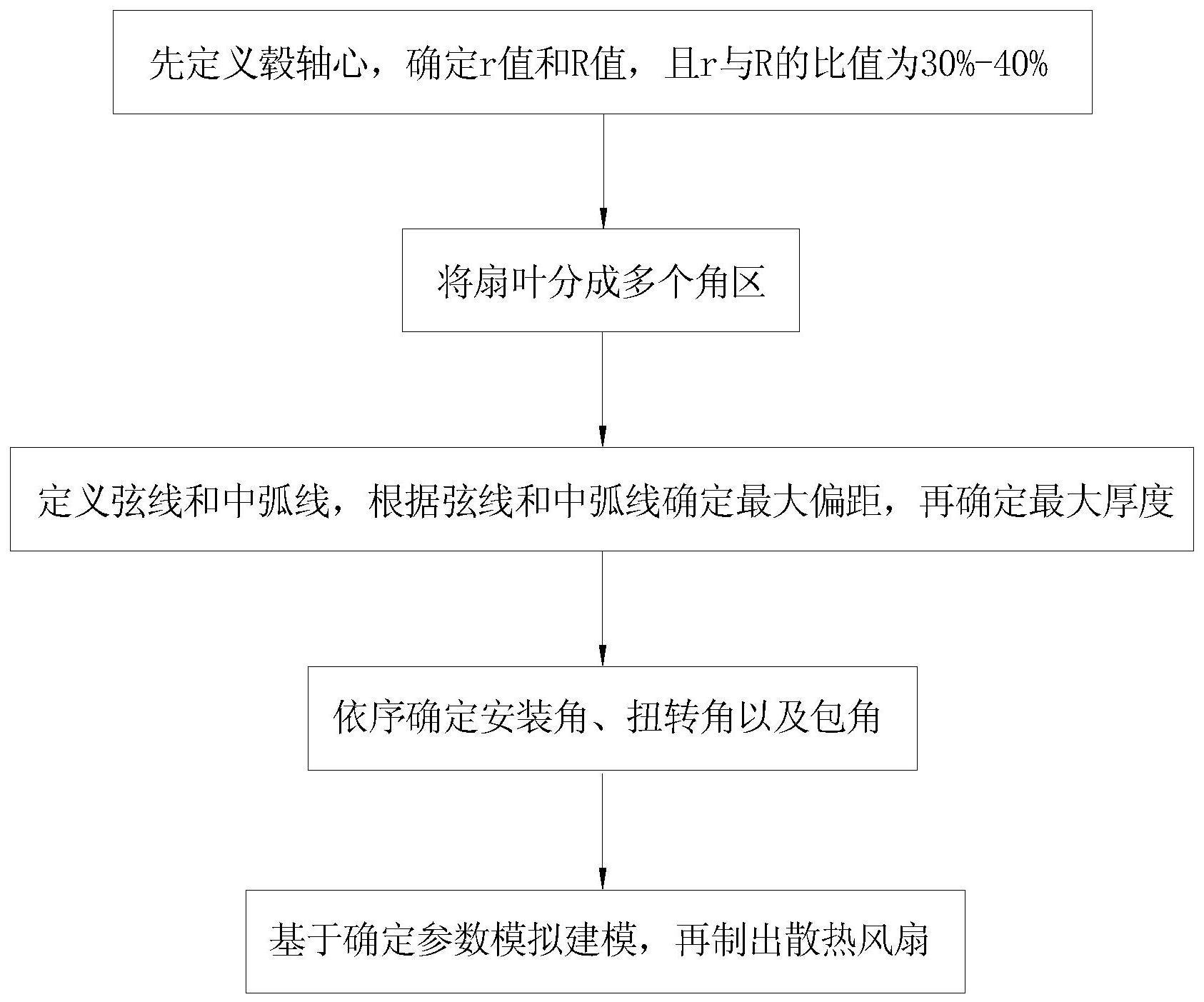

2、本发明是这样实现的,降噪散热风扇制造方法,包括多个扇叶和扇毂,各个所述扇叶分别与扇毂呈连接布置,且各个所述扇叶沿所述扇毂呈环状间隔对应布置,制造步骤如下:

3、(1)、先定义所述扇毂的中心为毂轴心,所述扇毂的半径值为r,所述毂轴心与所述扇叶的尾缘距离为r,r:r的比值范围为30%-40%;

4、(2)、所述扇叶沿靠近所述扇毂为前缘,沿背离所述所述扇毂为所述尾缘;沿所述前缘至所述尾缘的方向,将所述扇叶分成多个角区,各个所述角区呈依序布置且均呈弧形状布置;

5、(3)、所述扇叶的横截面形成叶截面,所述叶截面的两端分别形成所述前缘和所述尾缘,所述横截面的上部和下部分别形成吸力线和压力线;所述前缘和所述尾缘的直线距离定义为弦线,所述弦线定义为p,所述吸力线和所述压力线的中部形成中弧点,各个所述中弧点形成中弧线,所述中弧线定义为c,所述弦线与所述中弧线之间的最大距离则定义为最大偏距,所述吸力线和所述压力线的之间的最大间距则定义为最大厚度;

6、(4)、沿所述扇毂的轴向,所述扇毂的中心形成毂轴长l,所述毂轴长与所述弦线形成夹角为安装角;

7、(5)、各个所述角区分别形成弧形角,两端所述角区的弧形角之间的绝对值为扭转角;

8、(6)、所述毂轴心与所述前缘的直线距离为前径线,所述毂轴心与所述后缘的直线距离为后径线,所述前径线与所述后径线之间形成的夹角为包角;

9、(7)、根据步骤(1)-步骤(2)设置制造参数,模拟建模,测试合格制出散热风扇。

10、进一步的,步骤(2)中,所述角区数量范围为4-6个。

11、进一步的,步骤(2)中,所述角区数量为5个。

12、进一步的,沿所述前缘至所述尾缘的方向,各个所述角区分别为第一角区、第二角区、第三角区、第四角区和第五角区,所述第一角区的弧形角为38°,所述第五角区的弧形角为16°,所述扭转角为22°。

13、进一步的,定义各个所述角度的边沿截面中的弦线,投影至与所述毂轴长l形成的夹角为弧形角。

14、进一步的,步骤(3)中,所述最大偏距为d,最大厚度位置为d:p。

15、进一步的,步骤(1)中,r:r的比值范围为35%。

16、进一步的,各个所述角区的所述弧形角呈逐渐缩小布置;或者,各个所述角区的所述弧形角呈恒定布置。

17、降噪散热风扇,包括多个扇叶和扇毂,各个所述扇叶分别与扇毂呈连接布置,且各个所述扇叶沿所述扇毂呈环状间隔对应布置;所述扇叶分割呈第一角区、第二角区、第三角区、第四角区和第五角区,所述第一角区、所述第二角区、所述第三角区、所述第四角区和所述第五角区呈依序对接布置,所述第一角区与所述扇毂呈连接布置;沿背离所述扇毂的方向,所述第一角区、所述第二角区、所述第三角区、所述第四角区和所述第五角区呈曲面状布置。

18、进一步的,所述第一角区具有第一厚度,所述第二角区具有第二厚度,所述第三角区具有第三厚度,所述第四角区具有第四厚度,所述第五角区具有第五厚度,所述第一厚度至所述第二厚度呈逐渐增大渐变布置,所述第二厚度、第三厚度、第四厚度和第五厚度呈逐渐缩小渐变布置。

19、与现有技术相比,本发明提供的降噪散热风扇制造方法及降噪散热风扇,先确定扇叶和扇毂之间的比例,保障旋转稳定性且保障正常送风,然后,定义出多个角度参数,各个角区呈依序布置且均呈弧形状布置,使吹风气流更加集中,有助于增加送风距离与风压,再确定安装角数据,确定扇叶的安装角度,有效地抑制扇叶转动的涡流脱离,降低扇叶噪声;再确定扭转角数据,实现对各个角区的弧形角度进行确定,对扇叶的弯曲度进行限定,以及限定两端角区的弯曲度差值,能够有效地抑制扇叶失速,从而降低扇叶的能量损失,提升扇叶送风效率;再确定包角数据,对扇叶的包围角度进行限定,实现将扇叶周围的低能流体吸收到扇叶的高能主流中,减弱了低能流体的聚集,减弱扇叶流动损失和流动阻塞,同时,气流更加集中,增强送风距离与风压,并且,包角的端部限定有效地抑制扇叶后缘涡流脱离,起到降低扇叶噪声的作用,实现降噪;最后,通过模拟建模,测试合格制出散热风扇。

技术特征:

1.降噪散热风扇制造方法,其特征在于,包括多个扇叶和扇毂,各个所述扇叶分别与扇毂呈连接布置,且各个所述扇叶沿所述扇毂呈环状间隔对应布置,制造步骤如下:

2.如权利要求1所述的降噪散热风扇制造方法,其特征在于,步骤(2)中,所述角区数量范围为4-6个。

3.如权利要求2所述的降噪散热风扇制造方法,其特征在于,步骤(2)中,所述角区数量为5个。

4.如权利要求3所述的降噪散热风扇制造方法,其特征在于,沿所述前缘至所述尾缘的方向,各个所述角区分别为第一角区、第二角区、第三角区、第四角区和第五角区,所述第一角区的弧形角为38°,所述第五角区的弧形角为16°,所述扭转角为22°。

5.如权利要求4所述的降噪散热风扇制造方法,其特征在于,定义各个所述角度的边沿截面中的弦线,投影至与所述毂轴长l形成的夹角为弧形角。

6.如权利要求1-5任意一项所述的降噪散热风扇制造方法,其特征在于,步骤(3)中,所述最大偏距为d,最大厚度位置为d:p。

7.如权利要求1-5任意一项所述的降噪散热风扇制造方法,其特征在于,步骤(1)中,r:r的比值范围为35%。

8.如权利要求1-5任意一项所述的降噪散热风扇制造方法,其特征在于,各个所述角区的所述弧形角呈逐渐缩小布置;或者,各个所述角区的所述弧形角呈恒定布置。

9.降噪散热风扇,其特征在于,包括多个扇叶和扇毂,各个所述扇叶分别与扇毂呈连接布置,且各个所述扇叶沿所述扇毂呈环状间隔对应布置;所述扇叶分割呈第一角区、第二角区、第三角区、第四角区和第五角区,所述第一角区、所述第二角区、所述第三角区、所述第四角区和所述第五角区呈依序对接布置,所述第一角区与所述扇毂呈连接布置;沿背离所述扇毂的方向,所述第一角区、所述第二角区、所述第三角区、所述第四角区和所述第五角区呈曲面状布置。

10.如权利要求9项所述的降噪散热风扇,其特征在于,所述第一角区具有第一厚度,所述第二角区具有第二厚度,所述第三角区具有第三厚度,所述第四角区具有第四厚度,所述第五角区具有第五厚度,所述第一厚度至所述第二厚度呈逐渐增大渐变布置,所述第二厚度、第三厚度、第四厚度和第五厚度呈逐渐缩小渐变布置。

技术总结

本发明涉及散热风扇制造的技术领域,公开了降噪散热风扇制造方法及降噪散热风扇,制造步骤:(1)、定义r:R的比值范围为30%‑40%;(2)、将扇叶分成多个角区;(3)、定义弦线、吸力线、压力线和中弧线,再定义为最大偏距和最大厚度;(4)、确定毂轴长L,确定安装角;(5)、确定扭转角;(6)、确定包角;(7)、根据参数模拟建模,制出散热风扇。各个角区使吹风气流更加集中,增加送风距离与风压,确定安装角有效抑制扇叶转动的涡流脱离,降低扇叶噪声;确定扭转角数据实现对扇叶的弯曲度进行限定,有效地抑制扇叶失速,降低扇叶的能量损失,提升扇叶送风效率;确定包角数据有效地抑制扇叶涡流脱离,起到降低扇叶噪声的作用。

技术研发人员:申猛

受保护的技术使用者:惠州市鑫全盛精密科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!