数控机床加工方法、装置、电子设备及可读存储介质与流程

本申请属于工业设备自动化领域,涉及一种数控机床加工方法、装置、电子设备及可读存储介质。

背景技术:

1、随着智能制造技术的发展,数控机床需要加工的零部件越来越复杂,对复杂零部件的加工精度的要求也越来越高。数控机床在加工零部件时一般是基于提前设定的程序进行加工的,但由于数控机床具有时变性、非线性、强耦合性等特点,在实际操作的过程中刀具的切削力、刀具磨损程度以及刀具温度等都在不断变化,所以需要对数控机床的工作状态进行调整以提高数控机床的加工精度,但按照提前设定的程序进行加工,难以灵活调整数控机床的工作状态,进而难以保证数控机床的加工精度。虽然目前存在通过数字孪生系统模拟数控机床的状态以对数控机床进行监测,但在数字孪生系统模拟数控机床的状态时,由于数控机床的数据量多且复杂,从而使得数字孪生系统模拟的数控机床的状态并不准确,进而也难以基于数字孪生系统灵活调整数控机床的状态以保证数控机床的加工精度。

2、上述内容仅用于辅助理解本申请的技术方案,并不代表承认上述内容为现有技术。

技术实现思路

1、本申请的主要目的在于提供一种数控机床加工方法、装置、电子设备及可读存储介质,旨在解决在数字孪生场景中数控机床的数据量多且复杂导致的,难以在提高数控机床加工精度的情况下灵活调整数控机床的工作状态的技术问题。

2、为实现上述目的,本申请提供一种数控机床加工方法,所述数控机床加工方法包括:

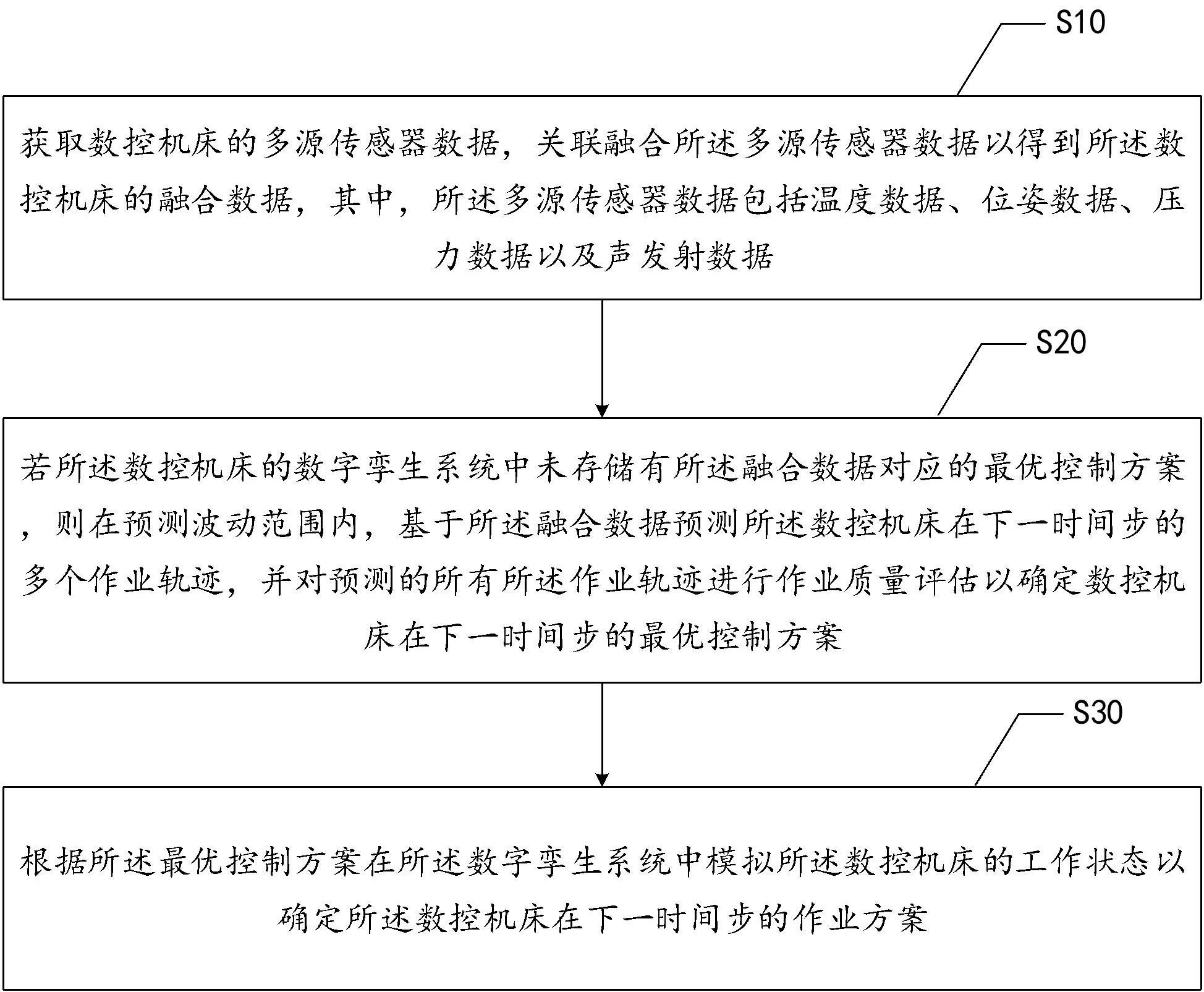

3、获取数控机床的多源传感器数据,关联融合所述多源传感器数据以得到所述数控机床的融合数据,其中,所述多源传感器数据包括温度数据、位姿数据、压力数据以及声发射数据;

4、若所述数控机床的数字孪生系统中未存储有所述融合数据对应的最优控制方案,则在预测波动范围内,基于所述融合数据预测所述数控机床在下一时间步的多个作业轨迹,并对预测的所有所述作业轨迹进行作业质量评估以确定数控机床在下一时间步的最优控制方案;

5、根据所述最优控制方案在所述数字孪生系统中模拟所述数控机床的工作状态以确定所述数控机床在下一时间步的作业方案。

6、为实现上述目的,本申请提供一种数控机床加工装置,所述数控机床加工装置包括:

7、融合处理模块,用于获取数控机床的多源传感器数据,关联融合所述多源传感器数据以得到所述数控机床的融合数据,其中,所述多源传感器数据包括温度数据、位姿数据、压力数据以及声发射数据;

8、预测模块,用于若所述数控机床的数字孪生系统中未存储有所述融合数据对应的最优控制方案,则在预测波动范围内,基于所述融合数据预测所述数控机床在下一时间步的多个作业轨迹,并对预测的所有所述作业轨迹进行作业质量评估以确定数控机床在下一时间步的最优控制方案;

9、作业轨迹确定模块,用于根据所述最优控制方案在所述数字孪生系统中模拟所述数控机床的工作状态以确定所述数控机床在下一时间步的作业方案。

10、本申请还提供一种电子设备,所述电子设备包括:存储器、处理器以及存储在所述存储器上并可在所述处理器上运行的所述数控机床加工方法的程序,所述数控机床加工方法的程序被处理器执行时可实现如上述的数控机床加工方法的步骤。

11、本申请还提供一种可读存储介质,所述可读存储介质上存储有实现数控机床加工方法的程序,所述数控机床加工方法的程序被处理器执行时实现如上述的数控机床加工方法的步骤。

12、本申请还提供一种计算机程序产品,包括计算机程序,所述计算机程序被处理器执行时实现如上述的数控机床加工方法的步骤。

13、本申请提供了一种数控机床加工方法、装置、电子设备及可读存储介质,本申请通过对数控机床的多源传感器数据进行融合处理,得到数控机床的融合数据,进而通过判断数字孪生系统中是否存储有融合数据对应的最优控制方案,在数字孪生系统中不存在融合数据时,则在预测波动范围内,基于所述融合数据预测所述数控机床在下一时间步的多个作业轨迹,并对预测的所有所述作业轨迹进行作业质量评估以确定数控机床在下一时间步的最优控制方案,从而可以实现对数控机床的工作状态的预测,进而可以根据预测得到的最优控制方案实现对数控机床工作状态的调整,实现了灵活调整数控机床的工作状态。进一步的,由于融合数据是基于多源传感器数据融合而来的,而多源传感器数据包括温度数据、位姿数据、压力数据以及声发射数据,所以融合数据所表征的数控机床的工作状态较为全面,且将多源传感器数据进行融合后,减小了数据的复杂度更便于对最优控制方案的预测和匹配,进而在基于融合数据对数控机床的工作状态进行预测时或基于融合数据进行最优控制方案的匹配时,也不会因为数据的单一性而影响最优控制方案的预测和匹配的准确度,提高了数控机床的最优控制方案的预测精度,从而可以实现灵活调整所述数控机床的工作状态以提高数控机床的加工精度。

技术特征:

1.一种数控机床加工方法,其特征在于,所述数控机床加工方法包括:

2.如权利要求1所述的数控机床加工方法,其特征在于,所述关联融合所述多源传感器数据以得到所述数控机床的融合数据的步骤包括:

3.如权利要求1所述的数控机床加工方法,其特征在于,所述若所述数控机床的数字孪生系统中未存储有所述融合数据对应的最优控制方案,则在预测波动范围内,基于所述融合数据预测所述数控机床在下一时间步的多个作业轨迹,并对预测的所有所述作业轨迹进行作业质量评估以确定数控机床在下一时间步的最优控制方案的步骤之前,所述数控机床加工方法还包括:

4.如权利要求3所述的数控机床加工方法,其特征在于,所述输出数据异常信息以调整所述数控机床步骤包括:

5.如权利要求1所述的数控机床加工方法,其特征在于,所述在预测波动范围内,基于所述融合数据预测所述数控机床在下一时间步的多个作业轨迹,并对预测的所有所述作业轨迹进行作业质量评估以确定数控机床在下一时间步的最优控制方案的步骤包括:

6.如权利要求5所述的数控机床加工方法,其特征在于,所述对于任一所述作业轨迹的作业数据,将所述作业数据输入作业决策模型,对所述作业数据进行质量评估得到作业质量值的步骤包括:

7.如权利要求1所述的数控机床加工方法,其特征在于,所述根据所述最优控制方案确定所述数控机床在下一时间步的作业轨迹的步骤包括:

8.一种数控机床加工装置,其特征在于,所述数控机床加工装置包括:

9.一种电子设备,其特征在于,所述电子设备包括:

10.一种可读存储介质,其特征在于,所述可读存储介质上存储有实现数控机床加工方法的程序,所述实现数控机床加工方法的程序被处理器执行以实现如权利要求1至7中任一项所述数控机床加工方法的步骤。

技术总结

本申请应用于工业设备自动化领域,公开了一种数控机床加工方法、装置、电子设备及可读存储介质,数控机床加工方法包括:获取数控机床的多源传感器数据,关联融合多源传感器数据以得到数控机床的融合数据;若数控机床的数字孪生系统中未存储有融合数据对应的最优控制方案,则在预测波动范围内,基于融合数据预测数控机床在下一时间步的多个作业轨迹,并对预测的所有作业轨迹进行作业质量评估以确定数控机床在下一时间步的最优控制方案;根据最优控制方案在数字孪生系统中模拟数控机床的工作状态。本申请旨在解决在数字孪生场景中数控机床的数据量多且复杂导致的,难以在提高数控机床加工精度的情况下灵活调整数控机床的工作状态的技术问题。

技术研发人员:谭勇,杨之乐,郭媛君

受保护的技术使用者:中科航迈数控软件(深圳)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!