一种变几何参数减磨车刀设计方法及构型

本发明属于车刀减磨,具体涉及一种变几何参数减磨车刀设计方法及构型。

背景技术:

1、随着航空航天、国防军工等领域对装备性能指标要求的不断提升,具有轻量化、薄壁化以及整体化的零部件得到了广泛应用,如航空结构件、发动机机匣以及整体叶盘等。这些高性能零部件壁厚小但轮廓尺寸大,机械加工时材料去除率极高,刀具磨损问题突出。此外,上述零部件多采用高温合金、高强钢、以及钛合金等难加工材料制成,切削过程中刀具-切屑与刀具-工件接触区域摩擦剧烈,这进一步缩短了切削刀具的使用寿命,极大地制约了高性能零部件的成形精度、表面质量与加工效率。

2、合理的刀具构型设计有助于弱化刀具力热响应,减小切触区域摩擦,进而提升刀具的使用寿命。发明专利cn105631072a中公开了一种用于铝合金粗加工的平底铣刀设计方法,通过优选铣刀的前角、后角、螺旋角以及钝圆半径来降低切削过程中的切削力、切削热以及弹性应变。发明专利cn103862073a中公开了一种车削方法及车刀,通过优化车刀的前角、后角、主偏角、副偏角以及刃倾角增加刀具的锋利度,避免了靶材切削时的切屑粘刀现象。文献“patel k,liu g,shah s r,et al.effect of micro-textured tool parameterson forces,stresses,wear rate and variable friction in titanium alloymachining[j].journal of manufacturing science and engineering,2019,142(2):1-31”设计了一种用于钛合金加工的微织构车刀,通过优化微织构的几何结构提升刀具的切削性能,进而减小车刀的磨损率。发明专利cn101596607a中公开了一种tizrn涂层刀具及其制备方法,其中刀具表面为tizrn层,tizrn层与刀具基体间有ti和zr/ti过渡层,这种多涂层结构有助于减小摩擦、抑制刀具磨损。

3、现有技术方案将整个车刀切削刃作为一个设计主体,通过刀具角度优化、微织构定制以及刀具涂层制备等方法,无差别地提升切削刃上各点的抗磨损性能。但是车刀切削刃通常由圆弧刃和直线刃两部分组成,并且圆弧刃上各点对应的切削厚度差异明显。这意味着其上各点所受的力热负载是不同的,因此车刀的后刀面磨损也呈现出典型的非一致分布形态。采用当前的恒参数刀具设计方法及刀具构型将无法满足车刀切削刃上各点的差异化减磨需求。

技术实现思路

1、针对现有技术的不足,本发明提供了一种变几何参数减磨车刀设计方法及构型,以解决现有车削刀具在不同切削位置处出现的差异化磨损问题。

2、本发明的技术方案:

3、一种减小车刀磨损的刀具设计方法,具体步骤如下:

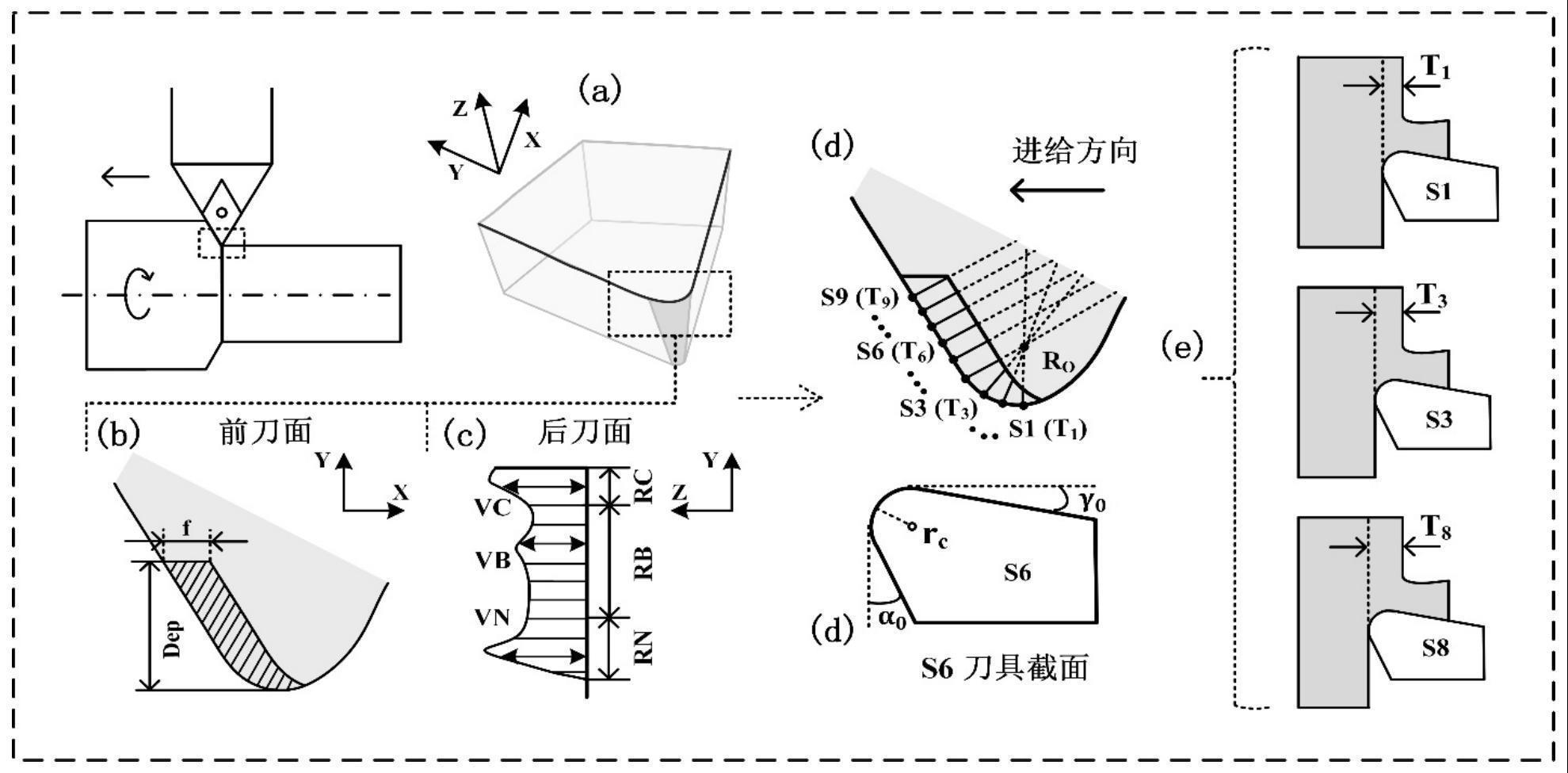

4、步骤一,车刀后刀面的磨损形态分析;首先将车刀切削刃区分为圆弧刃与直线刃两部分,并将上述切削刃分别离散,在各离散点处引入正交平面用于描述此处的刀具几何参数信息与切削状态信息;分析可知,切削厚度自刀具顶点起,沿圆弧刃逐渐增大,至直线刃处保持恒定。这种非一致的切触状态诱发了沿切削刃差异化分布的力热负载,进而导致车刀的后刀面磨损带也是非均匀的;在刀尖磨损区,过小的切削厚度导致待去除材料无法沿刀具分离点向上形成切屑,而是在梨耕作用下向下运动并最终挤压在工件表面,这加剧了刀具-工件间的摩擦,而刀尖处糟糕的散热条件又进一步恶化了此处的磨损问题;在沟槽磨损区,由于加工表面硬化层、应力梯度以及切屑划擦等原因,在切削刃与工件表面接触点附近易出现狭长状的v形凹槽并逐渐增宽加深;由此可见,增大刀具锋利度有助于减小刀尖磨损,而减小刀具锋利度有助于抑制沟槽磨损的发生,上述两个区域的磨损带宽共同制约了难加工材料车削刀具的使用寿命,但是其对减磨刀具的构型需求却是矛盾的;

5、步骤二,待设计的车刀几何参数选择;基于有限元分析软件建立用于描述车削状态的切削仿真模型,选取刀具圆弧半径、刃宽、钝圆半径、前角、后角、槽型以及槽深作为参数集,以后刀面磨损的最大带宽作为主要评价指标,同时兼顾刀具的制造难度与成本,最终从上述参数集中优选刀具前角、刀具后角以及刀具钝圆半径作为减磨刀具的三个待设计几何参数;

6、步骤三,不同构型车刀的耐磨性仿真;基于建立的车削仿真模型探究刀具后刀面的磨损带宽随待设计几何参数变化的规律;仿真结果表明,随着刀具前角增大,切触区域的力热响应值降低,后刀面的磨损带宽也随之减小;随着刀具后角增大,刀具后刀面与工件的接触长度减小,后刀面的磨损带宽也一并减小;随着刀具钝圆半径增大,因梨耕作用而向下运动的待去除材料的厚度也逐渐增大,这加剧了刀具-工件间的摩擦,后刀面的磨损带宽也随之增大;

7、步骤四,变几何参数车刀的构型设计;针对刀具后刀面出现的非一致分布磨损带,结合不同构型车刀的磨损仿真结果,调整刀具的待设计几何参数使其沿车刀切削刃连续变化,既增加了刀尖圆弧处的刀具锋利度,又增加了沟槽磨损区的刀具强度。

8、具体地,一种用于难加工材料车削的减磨刀具,车刀刀片整体为菱形结构,包含主切削刃、副切削刃以及连接两个切削刃的刀尖圆弧刃;主切削刃与副切削刃的对称轴线将刀尖圆弧刃分为对称的两部分,定义对称轴与刀尖圆弧刃的交点为刀具顶点,所设计的减磨刀具在此处的钝圆半径最小,前角与后角最大;随后刀具的待设计几何参数沿两侧的刀尖圆弧刃均匀变化,其中钝圆半径逐渐增大,前角与后角均逐渐减小;在主、副直线刃处,所设计刀具的钝圆半径、前角和后角均保持不变;此外,主切削刃与副切削刃的刀具几何参数对称,刀具顶点将刀尖圆弧刃分成两段,两段圆弧刃的刀具几何参数也同样对称。

9、进一步,待设计的刀具前角变化范围为3°~15°。

10、进一步,待设计的刀具后角变化范围为3°~15°。

11、进一步,待设计的刀具钝圆半径变化范围为10um~30um。

12、进一步,变几何参数减磨车刀刀片的主切削刃与副切削刃间的夹角为55°。

13、进一步,刀尖圆弧刃的圆弧半径范围为0.1mm~0.4mm。

14、本发明的有益效果:本发明面向难加工材料的车削加工过程,提出了一种减小车刀磨损的刀具设计方法,并据此设计了一种具有变几何参数的减磨车刀构型。本发明通过软件仿真的方法掌握后刀面磨损带宽随刀具几何参数变化的规律,无需通过大量试切实验即可获取不同构型刀具的减磨性能,节省了时间与成本。同时所设计的变几何参数车刀既可以有效降低车刀的刀尖磨损,又可以遏制沟槽磨损的进一步恶化,满足了车削刀具不同切削位置处的差异化减磨需求。

技术特征:

1.一种变几何参数减磨车刀设计方法,其特征在于,步骤如下:

2.一种用于难加工材料车削的变几何参数减磨车刀,其特征在于,该变几何参数减磨车刀刀片为菱形结构,包含主切削刃、副切削刃以及连接两个切削刃的刀尖圆弧刃;主切削刃与副切削刃的对称轴将刀尖圆弧刃分为对称的两部分,定义对称轴与刀尖圆弧刃的交点为刀具顶点;所设计的减磨车刀在此处的钝圆半径最小,前角与后角最大;减磨车刀的待设计几何参数沿两侧的刀尖圆弧刃均匀变化,其中钝圆半径逐渐增大,前角与后角均逐渐减小;在主切削刃、副切削刃处,所设计刀具的钝圆半径、前角和后角均保持不变;此外,主切削刃与副切削刃的刀具几何参数对称,刀具顶点将刀尖圆弧刃分成两段,两段圆弧刃的刀具几何参数也同样对称。

3.根据权利要求2所述的变几何参数减磨车刀,其特征在于,待设计的刀具前角变化范围为3°~15°。

4.根据权利要求2所述的变几何参数减磨车刀,其特征在于,待设计的刀具后角变化范围为3°~15°。

5.根据权利要求2所述的变几何参数减磨车刀,其特征在于,待设计的刀具钝圆半径变化范围为10um~30um。

6.根据权利要求2所述的变几何参数减磨车刀,其特征在于,变几何参数减磨车刀刀片的主切削刃与副切削刃间的夹角为55°。

7.根据权利要求2所述的变几何参数减磨车刀,其特征在于,刀尖圆弧刃的圆弧半径范围为0.1mm~0.4mm。

技术总结

本发明属于车刀减磨技术领域,公开一种变几何参数减磨车刀设计方法及构型,先对难加工材料的车削加工过程分析车刀后刀面的磨损形态与成因;其次,在可调整的刀具几何参数中优选车刀前角、后角以及钝圆半径作为待设计参数;随后,基于软件仿真获取待设计参数对车刀后刀面磨损带宽度的影响规律;最后,调整刀具前角、后角以及钝圆半径使上述参数沿刀具圆弧刃均匀变化,在刀具直线刃处保持恒定,进而完成变几何参数车刀设计;本发明利用软件仿真评估不同构型刀具的减磨性能,节省时间与成本;同时所设计的变几何参数车刀既可以有效降低车刀刀尖处的后刀面磨损,又可以遏制刀具沟槽磨损的进一步恶化,满足了车削刀具不同切削位置处的差异化减磨需求。

技术研发人员:孙玉文,闫舒洋,齐书韬,徐金亭

受保护的技术使用者:大连理工大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!