一种同时改善筋板构件锻造筋槽充填与变形均匀性的方法

本发明涉及航空航天制造领域的大型筋板类构件,尤其涉及一种同时改善筋板构件锻造筋槽充填与变形均匀性的方法。

背景技术:

1、航空工业发展要求构件同时具备高性能、高可靠性、高减重以及低成本制造等特点,采用轻质高性能材料和高效能轻量化结构制造构件,是实现这一目标的主要途径。钛合金复杂多筋构件能够将材料和结构的优势有效相结合,代表了高性能轻量化结构件主要的发展方向。钛合金复杂多筋构件常采用带筋、薄壁、整体等结构,是高性能、轻量化合金材料的大型整体构件,具有强度大,密度小,比刚度大,耐腐蚀性好等优点,在飞机结构件中应用十分广泛。传统的试验试错方式成形如今难以满足成形质量的需求的发展,且较为依赖技术人员从业经验,因此需要探寻更符合质量需求的成形方法以获得成形精度高且质量性能优异的钛合金复杂构件。

2、基于目前成形技术发展情况,提高筋板类复杂构件成形质量,结合等温成形、有限元模拟仿真,同时逐渐将数字化智能化技术应用到塑性成形制造已然成为趋势。然而,筋板构件成形过程需要考虑构件形状、非线性材料复杂本构及工艺动态柔性化等问题,导致复杂型腔下材料流动、流线、应变分布及变形均匀性等难以满足质量需求,其中成形过程的筋槽充填及构件变形均匀性尤为重要,成形质量亟需提高。进而为形性一体化制造提供理论基础,进而解决关键高性能轻量化零构件制造的难题。

技术实现思路

1、本发明的目的在于解决现有技术中存在的技术问题,提供一种同时改善筋板构件锻造筋槽充填与变形均匀性的方法。

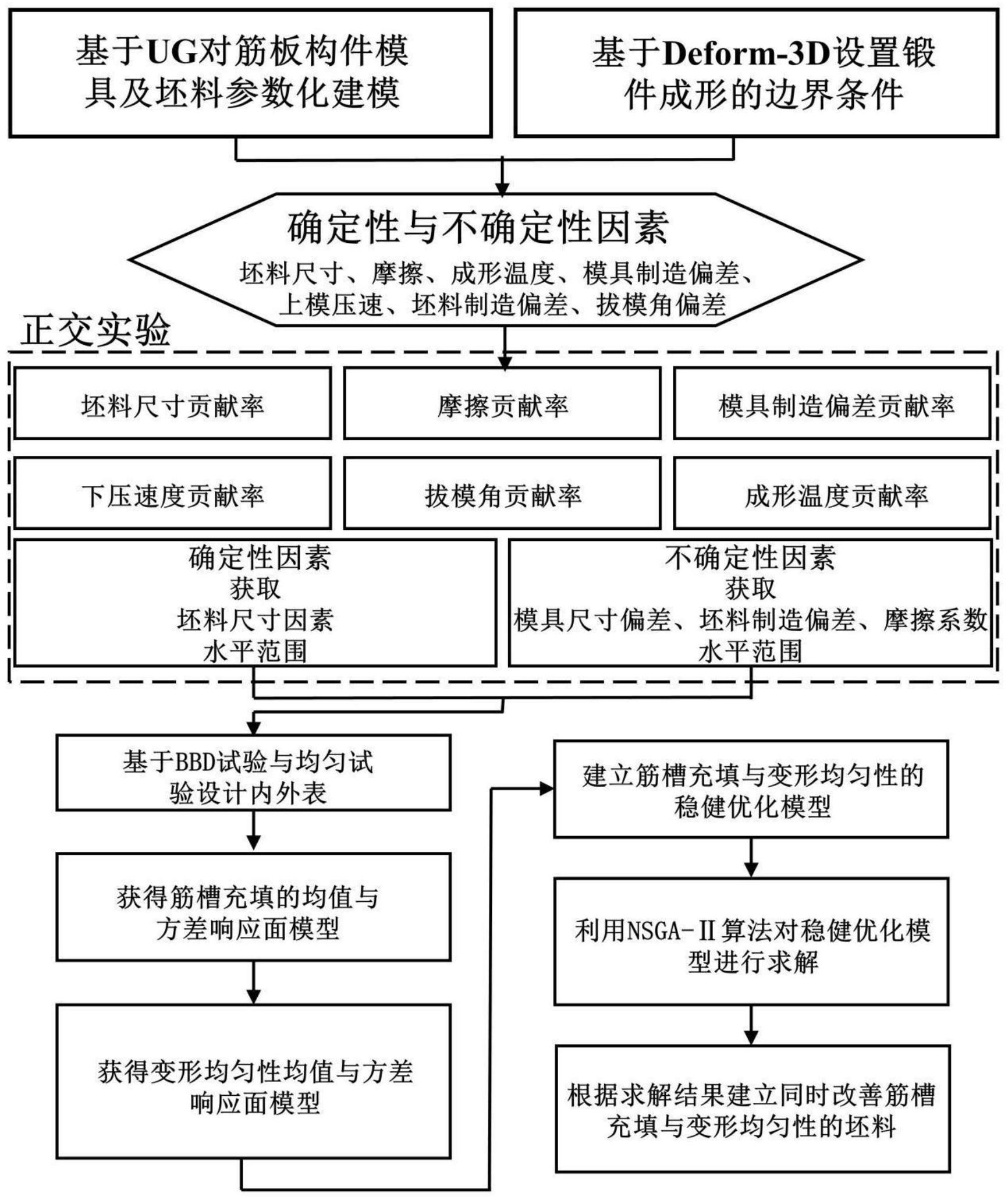

2、为实现上述目的,本发明提供的技术方案是:一种同时改善筋板构件锻造筋槽充填与变形均匀性的方法,该方法首先,对筋板构件进行参数化建模获得提取有限元模型,并建立初始坯料关键尺寸参数化模型,其次,设置影响成形质量的各因素水平,利用正交试验设计结果,分析获得各因素对于成形质量的贡献率或影响程度,随后,选取对成形质量影响较大的不确定性因素,利用内外表试验,将初始坯料尺寸放置于内表,不确定性因素放置于外表进行模拟试验,对模拟试验结果分析获得双响应面模型,最后,建立筋槽充填与变形均匀性的稳健优化模型,并利用nsga-ⅱ算法对稳健优化模型进行求解,具体包括以下步骤:

3、(1)提取筋板构件的结构,设计初始坯料;

4、(2)参数化建模,基于ug三维造型软件对初始坯料和筋板构件的组合模具进行参数化建模,构建初始坯料关键尺寸参数化模型;

5、(3)通过stl文件形式导入deform-3d建立有限元模型,基于deform-3d有限元模拟软件设置预锻成型边界条件,在步骤(2)的基础上进一步构建初始坯料有限元模型,所建立的初始坯料有限元模型的因素包括组合模具中组合模具与初始坯料的几何外形、初始坯料与组合模具之间的摩擦系数、模具制造偏差、坯料制造偏差、上模的下压速度、模具型腔内筋槽拔模角度、初始坯料和组合模具的温度;

6、(4)设置各个因素的水平,并根据l25(56)正交试验设计进行模拟实验;

7、(5)根据正交试验设计的模拟结果,统计各组试样的筋槽充填以及变形均匀性,获得各因素分别对于筋槽充填和变形均匀性的贡献率;

8、(6)根据各因素对筋槽充填和变形均匀性的贡献率确定,选取初始坯料尺寸作为确定性因素并确定水平范围,同时选取模具制造偏差、坯料制造偏差、摩擦系数作为不确定性因素并确定水平范围;

9、(7)基于bbd试验设计以及均匀试验设计构造内外表,并将确定性因素放置于内表,不确定性因素放置于外表,通过内外表试验设计的参数进行有限元模拟,统计模拟结果;

10、(8)将步骤(7)获取的模拟结果进行分析,构建筋槽充填的均值与方差双响应面模型,同时构建变形均匀性的均值与方差双响应面模型;

11、(9)利用步骤(8)中获得的双响应面模型,建立筋槽充填与变形均匀性的稳健优化模型,并利用nsga-ⅱ算法对稳健优化模型进行求解;

12、(10)根据步骤(9)中求解结果,建立同时改善筋槽充填与变形均匀性的初始坯料。

13、优选的,筋板构件存在一个对称面,筋板构件关于对称面上下对称,筋板构件的材料流动特征一致,筋板构件成形的有限元模拟是采用对称结构形式,提高了筋板构件成形的有限元模拟效率。

14、优选的,组合模具包括上模、下模ⅰ、下模ⅱ,下模ⅰ和下模ⅱ之间嵌入下模组合块ⅰ和下模组合块ⅱ,下模ⅰ和下模ⅱ在前部和后部分别通过锁扣连接,上模与下模ⅰ、下模ⅱ、下模组合块ⅰ和下模组合块ⅱ之间形成了用于放置坯料的模腔。

15、优选的,锁扣上设置有两条凸条,一条凸条和下模ⅰ的凹槽匹配,一条凸条和下模ⅱ的凹槽匹配。

16、优选的,下模组合块ⅰ和下模组合块ⅱ上分别设置有脱模螺孔,组合模具能够在脱模螺孔和配合拉环使用下,将下模组合块ⅰ和下模组合块ⅱ从组合模具中抽出,实现筋板构件的顺利脱模。

17、本发明有益效果:

18、本发明综合考虑坯料尺寸、模具参数和工艺参数多因素影响下的材料流动规律、筋槽充填顺序以及构件平均应变等,对各参数进行稳健优化求解,弱化不确定性因素波动对结果的影响,有效提高筋槽充填一致性的同时获得优异的变形均匀性,避免金属流线紊乱,降低成形载荷,获得成形质量较高的钛合金多筋特征构件,为钛合金复杂多筋构件高性能精确一体化制造提供参考。

技术特征:

1.一种同时改善筋板构件锻造筋槽充填与变形均匀性的方法,其特征在于:该方法首先对筋板构件进行参数化建模获得提取有限元模型,并建立初始坯料关键尺寸参数化模型,其次,设置影响成形质量的各因素水平,利用正交试验设计结果,分析获得各因素对于成形质量的贡献率或影响程度,随后,选取对成形质量影响较大的不确定性因素,利用内外表试验,将初始坯料尺寸放置于内表,不确定性因素放置于外表进行模拟试验,对模拟试验结果分析获得双响应面模型,最后,建立筋槽充填与变形均匀性的稳健优化模型,并利用nsga-ⅱ算法对稳健优化模型进行求解,具体包括以下步骤:

2.根据权利要求1所述的一种同时改善筋板构件锻造筋槽充填与变形均匀性的方法,其特征在于:筋板构件存在一个对称面,筋板构件关于对称面上下对称,筋板构件的材料流动特征一致,筋板构件成形的有限元模拟是采用对称结构形式,提高了筋板构件成形的有限元模拟效率。

3.根据权利要求1所述的一种同时改善筋板构件锻造筋槽充填与变形均匀性的方法,其特征在于:组合模具包括上模、下模ⅰ、下模ⅱ,下模ⅰ和下模ⅱ之间嵌入下模组合块ⅰ和下模组合块ⅱ,下模ⅰ和下模ⅱ在前部和后部分别通过锁扣连接,上模与下模ⅰ、下模ⅱ、下模组合块ⅰ和下模组合块ⅱ之间形成了用于放置坯料的模腔。

4.根据权利要求3所述的一种同时改善筋板构件锻造筋槽充填与变形均匀性的方法,其特征在于:锁扣上设置有两条凸条,一条凸条和下模ⅰ的凹槽匹配,一条凸条和下模ⅱ的凹槽匹配。

5.根据权利要求3所述的一种同时改善筋板构件锻造筋槽充填与变形均匀性的方法,其特征在于:下模组合块ⅰ和下模组合块ⅱ上分别设置有脱模螺孔。

技术总结

本发明公开了一种同时改善筋板构件锻造筋槽充填与变形均匀性的方法,该方法首先对筋板构件进行参数化建模获得提取有限元模型,并建立初始坯料关键尺寸参数化模型,其次,设置影响成形质量的各因素水平,利用正交试验设计结果,分析获得各因素对于成形质量的贡献率或影响程度,随后,选取对成形质量影响较大的不确定性因素,利用内外表试验,将初始坯料尺寸放置于内表,不确定性因素放置于外表进行模拟试验,获得双响应面模型,最后,建立筋槽充填与变形均匀性的稳健优化模型,并利用NSGA‑Ⅱ算法对稳健优化模型进行求解,本发明能够利用稳健优化同时改善筋板构件锻造筋槽充填与变形均匀性,降低不确定性因素影响。

技术研发人员:丁潼,魏科

受保护的技术使用者:南昌航空大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!