一种车身踏步管梁优化方法及车身踏步管梁与流程

本发明涉及车身零部件优化,具体涉及一种车身踏步管梁优化方法及车身踏步管梁。

背景技术:

1、踏步管梁结构多为拼焊结构,长期的使用过程中会存在抖动、变形等问题。

2、曹源等人利用仿真对商用车一级踏步进行模态分析,研究其振动特性并提出了结构优化方案,解决了踏步管梁怠速抖动的问题。苟丹等人对某重卡的踏步支架进行分析研究,利用一种新型的冲压零件结构替换原来的拼焊结构,提高了结构整体的强度,并通过厚度优化提升了踏板刚度,解决了踏板变形过大的问题。

3、现有的踏步管梁结构的使用工况场景包含动态冲击工况、怠速抖动工况、静态踩踏工况。

4、但是现有技术中难以兼顾上述各场景下的结构可靠性评估,存在一定的局限性,且未进行轻量化设计,导致市场上零件不同程度、不同部位的失效断裂。

技术实现思路

1、针对现有技术中存在的缺陷,本发明的目的在于提供一种车身踏步管梁优化方法及车身踏步管梁,能够解决现有技术中车身踏步管梁优化方法难以兼顾上述各场景下的结构可靠性评估,存在一定的局限性,导致市场上零件不同程度、不同部位失效断裂的问题。

2、为达到以上目的,本发明采取的技术方案是:

3、一方面,本发明提供一种车身踏步管梁优化方法,包括以下步骤:

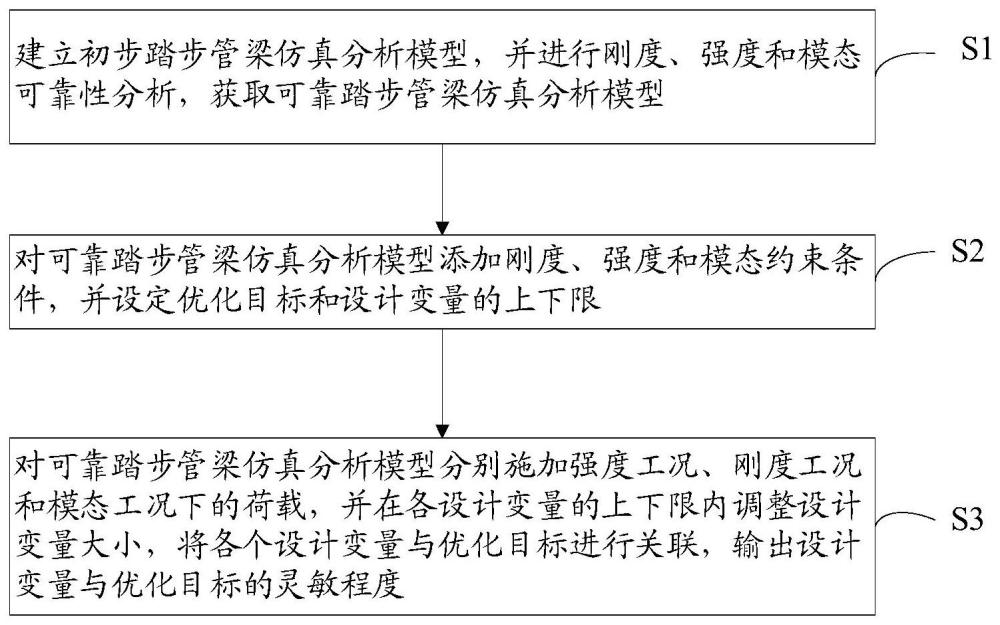

4、建立初步踏步管梁仿真分析模型,并进行刚度、强度和模态可靠性分析,获取可靠踏步管梁仿真分析模型;

5、对可靠踏步管梁仿真分析模型添加刚度、强度和模态约束条件,并设定优化目标和设计变量的上下限;

6、对可靠踏步管梁仿真分析模型分别施加强度工况、刚度工况和模态工况下的荷载,并在各设计变量的上下限内调整设计变量大小,将各个设计变量与优化目标进行关联,输出设计变量与优化目标的灵敏程度。

7、在一些可选的方案中,所述的建立初步踏步管梁仿真分析模型,并进行刚度、强度和模态可靠性分析,获取可靠踏步管梁仿真分析模型,包括:

8、建立初步踏步管梁仿真分析模型,并进行刚度可靠性分析,获取刚度可靠的初步踏步管梁仿真分析模型;

9、对刚度可靠的初步踏步管梁仿真分析模型进行强度可靠性分析,获取刚度和强度可靠的初步踏步管梁仿真分析模型;

10、对刚度和强度可靠的初步踏步管梁仿真分析模型进行模态可靠性分析,获取可靠踏步管梁仿真分析模型。

11、在一些可选的方案中,所述的建立初步踏步管梁仿真分析模型,并进行刚度可靠性分析,获取刚度可靠的初步踏步管梁仿真分析模型,包括:

12、建立完整的初步踏步管梁仿真分析模型,并将初步踏步管梁仿真分析模型约束在车架模型上;

13、约束车架两侧的六方向自由度,选取踏板表面上的所有节点,在踏板上施加均布的面压力,面压力方向沿踏步的法向,得到面压力工况下最大位移的节点,节点编号记为点p1;

14、建立踏步动刚度输入载荷曲线,输入载荷的力由零开始随时间缓慢增加至设定力,以第一设定时间缓慢加载,并保持第二设定时间,随后在第二设定时间内将设定力减小为零;

15、将建立好的动刚度曲线加载到节点p1上,加载完成后读取节点p1的位移;

16、判断读取节点的p1位移是否超过设定位移量,当p1位移超过设定位移量时,调整踏板厚度或结构,直至p1位移不超过设定位移量,得到刚度可靠的初步踏步管梁仿真分析模型。

17、在一些可选的方案中,所述的对刚度可靠的初步踏步管梁仿真分析模型进行强度可靠性分析,获取刚度和强度可靠的初步踏步管梁仿真分析模型,包括:

18、对刚度可靠的初步踏步管梁仿真分析模型加载极限踩踏、上车踩踏、单右踩踏和单左踩踏工况下的荷载;

19、输出各加载工况下对应的踏步管梁结构应力,与踏步管梁的零件材质屈服强度进行比较;

20、当踏步管梁结构应力不满足结构屈服强度设计规范时,对薄弱部位进行优化提升、更改零件结构或者更换材料,直至满足结构强度设计规范,得到刚度和强度可靠的初步踏步管梁仿真分析模型。

21、在一些可选的方案中,所述结构屈服强度设计规范为零件材质屈服强度的1.2倍。

22、在一些可选的方案中,极限踩踏工况为在踏板面中心节点施加竖向向下和横向向内的力;

23、上车踩踏工况为在踏板面中心节点施加沿yz平面与z轴夹角设定角度的力;

24、单右踩踏工况为在踏板面右侧节点施加竖向向下的力;

25、单左踩踏工况为在踏板面左侧节点施加竖向向下的力。

26、在一些可选的方案中,所述的对刚度和强度可靠的初步踏步管梁仿真分析模型进行模态可靠性分析,获取可靠踏步管梁仿真分析模型,包括:

27、根据发动机的怠速频率,确定共振频率;

28、根据共振频率,确定各阶次踏步管梁标定模态频率;

29、将与车架模型连接且刚度和强度可靠的初步踏步管梁仿真分析模型增加六向约束,计算出踏步管梁的各阶次模态;

30、当踏步管梁的各阶次模态不满足对应阶次的踏步管梁标定模态频率要求时,调整踏步管梁,直至满足要求。

31、在一些可选的方案中,所述的刚度、强度和模态约束条件为:

32、

33、其中,misses{subscase(p)}为极限踩踏、上车踩踏、单右踩踏或单左踩踏工况下的结构强度应力值,p表示极限踩踏工况、上车踩踏工况、单右踩踏工况或单左踩踏工况,disp1{subscase(p)}为面压力工况下最大位移节点位移,freq1和freq2分别为一阶和二阶模态频率值,tbe和tbf为对应设计变量的上下限,tb为设计变量的取值。

34、在一些可选的方案中,所述的设定优化目标为min(mass),mass为结构总质量,min(mass)表示结构总质量最小。

35、另外,本发明还提供一种车身踏步管梁,利用上述任一项所述的车身踏步管梁优化方法优化设计。

36、与现有技术相比,本发明的优点在于:通过建立初步踏步管梁仿真分析模型,并进行刚度、强度和模态可靠性分析,获取可靠踏步管梁仿真分析模型;对可靠踏步管梁仿真分析模型添加刚度、强度和模态约束条件,并设定优化目标和设计变量的上下限;对可靠踏步管梁仿真分析模型分别施加强度工况、刚度工况和模态工况下的荷载,并在各设计变量的上下限内调整设计变量大小,将各个设计变量与优化目标进行关联,输出设计变量与优化目标的灵敏程度。对于负灵敏度较大零件,减少该零件的厚度,正灵敏度较大增加厚度从而使模态频率增加,灵敏度与均值相当,则减小其厚度或者维持其现有厚度不变,根据上述优化计算过程,输出优化后的零件厚度迭代值结果,并结合工程实际将厚度取整处理。设计变量与优化目标的灵敏程度表示减少该零件的厚度对结构质量影响大小,根据设计变量与优化目标的灵敏程度调整设计变量的值,最终得到踏步管梁各零件的最优值。采用尺寸灵敏度优化方法对踏步管梁实现轻量化,可现结构迭代的快速收敛。

技术特征:

1.一种车身踏步管梁优化方法,其特征在于,包括以下步骤:

2.如权利要求1所述的车身踏步管梁优化方法,其特征在于:所述的建立初步踏步管梁仿真分析模型,并进行刚度、强度和模态可靠性分析,获取可靠踏步管梁仿真分析模型,包括:

3.如权利要求2所述的车身踏步管梁优化方法,其特征在于:所述的建立初步踏步管梁仿真分析模型,并进行刚度可靠性分析,获取刚度可靠的初步踏步管梁仿真分析模型,包括:

4.如权利要求3所述的车身踏步管梁优化方法,其特征在于:所述的对刚度可靠的初步踏步管梁仿真分析模型进行强度可靠性分析,获取刚度和强度可靠的初步踏步管梁仿真分析模型,包括:

5.如权利要求4所述的车身踏步管梁优化方法,其特征在于:所述结构屈服强度设计规范为零件材质屈服强度的1.2倍。

6.如权利要求4所述的车身踏步管梁优化方法,其特征在于:极限踩踏工况为在踏板面中心节点施加竖向向下和横向向内的力;

7.如权利要求4所述的车身踏步管梁优化方法,其特征在于:所述的对刚度和强度可靠的初步踏步管梁仿真分析模型进行模态可靠性分析,获取可靠踏步管梁仿真分析模型,包括:

8.如权利要求1所述的车身踏步管梁优化方法,其特征在于,所述的刚度、强度和模态约束条件为:

9.如权利要求1所述的车身踏步管梁优化方法,其特征在于,所述的设定优化目标为min(mass),mass为结构总质量,min(mass)表示结构总质量最小。

10.一种车身踏步管梁,其特征在于,利用如权利要求1-9所述的车身踏步管梁优化方法优化设计。

技术总结

本发明涉及车身零部件优化技术领域,具体涉及一种车身踏步管梁优化方法及车身踏步管梁,该车身踏步管梁优化方法包括以下步骤:建立初步踏步管梁仿真分析模型,并进行刚度、强度和模态可靠性分析,获取可靠踏步管梁仿真分析模型;对可靠踏步管梁仿真分析模型添加刚度、强度和模态约束条件,并设定优化目标和设计变量的上下限;对可靠踏步管梁仿真分析模型分别施加强度工况、刚度工况和模态工况下的荷载,并在各设计变量的上下限内调整设计变量大小,将各个设计变量与优化目标进行关联,输出设计变量与优化目标的灵敏程度。能够解决现有技术中车身踏步管梁优化方法难以兼顾上述各场景下的结构可靠性评估,导致零件不同程度和部位失效断裂的问题。

技术研发人员:杨明,肖勇,王亚平,曾聪,刘洋,李文君,刘倩

受保护的技术使用者:东风华神汽车有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!