基于人工智能的焊管焊缝质量检测方法与流程

本申请涉及缺陷检测处理领域,具体涉及基于人工智能的焊管焊缝质量检测方法。

背景技术:

1、管道运输应用广泛,比如天然气、石油等的跨地域运输,有毒、易燃物质的密封运输等。管道与管道之间经常采用焊接方式进行连接。在焊接时会因许多原因产生焊接异常情况,例如由于管道边缘不整齐,或者管道变形,使焊接时发生焊接错位;由于焊接电流不足,焊接人员手法不够熟练,出现未焊透的情况;由于焊接时熔化的焊材不能完全填充焊缝,出现咬边、气孔等缺陷;在焊接前钢材表面清理不干净,焊接时杂物夹杂在焊材焊接熔化区域,出现夹渣的情况。

2、这些缺陷会导致钢管密封性或内部承压能力降低,从而影响使用时的安全性和钢管的使用寿命。因此需要对焊接完成后的情况进行焊缝质量检测,以保证投入使用的钢管焊接的焊缝符合质量要求。传统的检测方法可通过图像检测的方式完成焊接异常检测,但采集到的图片受光照、阴影、反光等影响,不利于缺陷识别。

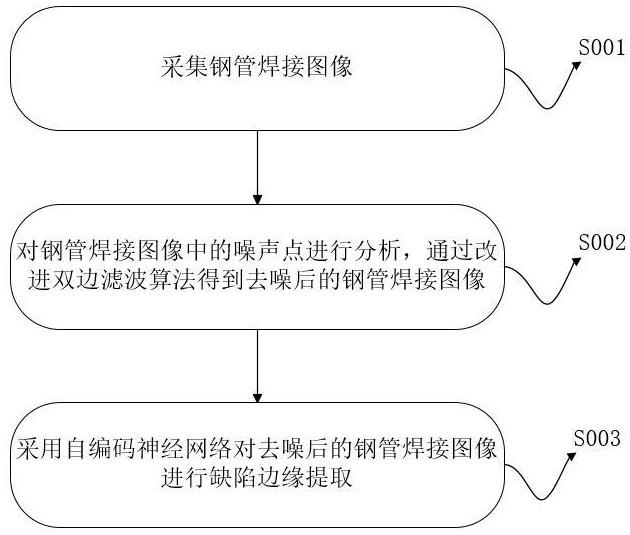

3、综上所述,本发明提出基于人工智能的焊管焊缝质量检测方法,通过采集钢管焊接图像,对钢管焊接图像中的噪声点进行分析,通过改进双边滤波算法得到去噪后的钢管焊接图像,完成焊管焊缝质量检测。

技术实现思路

1、为了解决上述技术问题,本发明提供基于人工智能的焊管焊缝质量检测方法,以解决现有的问题。

2、本发明的基于人工智能的焊管焊缝质量检测方法采用如下技术方案:

3、本发明一个实施例提供了基于人工智能的焊管焊缝质量检测方法,该方法包括以下步骤:

4、采集钢管焊接图像;

5、获取钢管焊接图像中的极亮点;对于钢管焊接图像各极亮点,获取极亮点在各方向的像素点序列;根据极亮点在各方向的像素点序列得到各方向的极亮区域边缘点;根据极亮点在各方向的极亮区域边缘点的分布得到极亮点所在极亮区域的噪点可能性;

6、将钢管焊接图像分为上部分图像和下部分图像;对于上部分图像,采用边缘检测算法获取上部分图像的二值图;计算二值图的主方向;对于二值图各极亮点,将经过极亮点、且与主方向垂直的方向作为极亮点的副方向,根据极亮点的主方向和副方向得到极亮点各方向的边缘点;根据极亮点所在连通域、极亮点各方向的边缘点所在连通域的分布情况得到极亮点所在极亮区域的域间非相关性;获取下部分图像各极亮点所在极亮区域的域间非相关性;

7、根据极亮点所在极亮区域的噪点可能性和域间非相关性得到极亮点所在极亮区域的噪声点连通域趋向性;获取钢管焊接图像各像素点的趋向性;根据钢管焊接图像各像素点的趋向性改进双边滤波算法得到去噪后的钢管焊接图像,通过神经网络实现焊管焊缝质量检测。

8、优选的,所述获取钢管焊接图像中的极亮点,包括:

9、对于钢管焊接图像各像素点,如果像素点的灰度值大于邻域内所有像素点的灰度值,则将像素点记作极亮点。

10、优选的,所述获取极亮点在各方向的像素点序列,包括:

11、以极亮点为中心、向八邻域方向上延伸,各方向选取n个像素点组成极亮点各方向的像素点序列,其中n为预设参数。

12、优选的,所述根据极亮点在各方向的像素点序列得到各方向的极亮区域边缘点,包括:

13、对于极亮点各方向的像素点序列,计算像素点序列中各相邻像素点的灰度值差值绝对值,将所述灰度值差值绝对值大于第一阈值的相邻像素点中的后一个像素点作为像素点序列所在方向的极亮区域边缘点。

14、优选的,所述根据极亮点在各方向的极亮区域边缘点的分布得到极亮点所在极亮区域的噪点可能性,包括:

15、获取极亮点与各方向的极亮区域边缘点的欧式距离,计算极亮点所有方向的极亮区域边缘点的所述欧式距离的均值,计算极亮点所有方向的极亮区域边缘点的所述欧式距离与所述均值的差值平方的和值,将所述和值与所述均值的乘积的倒数作为极亮点所在极亮区域的噪点可能性。

16、优选的,所述计算二值图的主方向,包括:

17、对二值图各边缘直线进行直线拟合得到各拟合直线,将各拟合直线与水平方向向右的方向之间的夹角作为各边缘直线的近似方向,将二值图所有边缘直线的近似方向均值作为二值图的主方向。

18、优选的,所述根据极亮点的主方向和副方向得到极亮点各方向的边缘点,包括:

19、将经过极亮点的主方向和副方向的直线最先接触到的除极亮点所在连通域的其他连通域边缘点记为极亮点各方向的边缘点。

20、优选的,所述根据极亮点所在连通域、极亮点各方向的边缘点所在连通域的分布情况得到极亮点所在极亮区域的域间非相关性,包括:

21、对于极亮点各方向的边缘点,计算边缘点与极亮点之间的欧式距离,计算极亮点所有边缘点的所述欧式距离的欧式距离均值,将边缘点的所述欧式距离与所述欧式距离均值的差值平方作为以自然常数为底数的指数函数的指数;

22、计算边缘点所在连通域与极亮点所在连通域面积的差值平方与所述指数函数的乘积,将极亮点所有方向的边缘点的所述乘积的均值作为极亮点所在极亮区域的域间非相关性。

23、优选的,所述根据极亮点所在极亮区域的噪点可能性和域间非相关性得到极亮点所在极亮区域的噪声点连通域趋向性,包括:

24、极亮点所在极亮区域的噪声点连通域趋向性为极亮点所在极亮区域的噪点可能性和域间非相关性的乘积。

25、优选的,所述获取钢管焊接图像各像素点的趋向性,包括:

26、对于钢管焊接图像各像素点,当像素点在二值图中的极亮区域时,将所在极亮区域的噪声点连通域趋向性作为像素点的趋向性;当像素点不在二值图中的极亮区域时,将像素点的趋向性标记为0。

27、本发明至少具有如下有益效果:

28、本发明基于噪声点的规则点状分布,将极亮点所在极亮区域内部的形状、大小进行分析,判断极亮点为噪点的可能性,能够排除不具备这种点状分布特征的区域的干扰;同时,计算极亮点所在极亮区域之间的位置分布情况,根据连通域之间的关联程度得到极亮点所在极亮区域的域间非相关性,从而能够将噪点的离散分布的特点有效融入到噪点判断指标中;

29、结合上述两个指标,当像素点所处位置越接近孤立且面积较小的极亮区域时,修正后的高斯参数越大,高斯函数的平滑效果越强,从而使得对像素点的双边滤波的去噪效果就越好,其去噪后的钢管焊接图像更为清晰,钢管焊接图像中的缺陷如裂纹、气孔等线条更连贯,边缘更完整,更容易被机器识别。

技术特征:

1.基于人工智能的焊管焊缝质量检测方法,其特征在于,该方法包括以下步骤:

2.如权利要求1所述的基于人工智能的焊管焊缝质量检测方法,其特征在于,所述获取钢管焊接图像中的极亮点,包括:

3.如权利要求1所述的基于人工智能的焊管焊缝质量检测方法,其特征在于,所述获取极亮点在各方向的像素点序列,包括:

4.如权利要求1所述的基于人工智能的焊管焊缝质量检测方法,其特征在于,所述根据极亮点在各方向的像素点序列得到各方向的极亮区域边缘点,包括:

5.如权利要求1所述的基于人工智能的焊管焊缝质量检测方法,其特征在于,所述根据极亮点在各方向的极亮区域边缘点的分布得到极亮点所在极亮区域的噪点可能性,包括:

6.如权利要求1所述的基于人工智能的焊管焊缝质量检测方法,其特征在于,所述计算二值图的主方向,包括:

7.如权利要求1所述的基于人工智能的焊管焊缝质量检测方法,其特征在于,所述根据极亮点的主方向和副方向得到极亮点各方向的边缘点,包括:

8.如权利要求1所述的基于人工智能的焊管焊缝质量检测方法,其特征在于,所述根据极亮点所在极亮区域的噪点可能性和域间非相关性得到极亮点所在极亮区域的噪声点连通域趋向性,包括:

9.如权利要求1所述的基于人工智能的焊管焊缝质量检测方法,其特征在于,所述获取钢管焊接图像各像素点的趋向性,包括:

技术总结

本发明涉及缺陷检测处理领域,具体涉及基于人工智能的焊管焊缝质量检测方法,采集钢管焊接图像;获取钢管焊接图像中的极亮点;对于钢管焊接图像各极亮点,根据极亮点在各方向的像素点序列得到极亮点所在极亮区域的噪点可能性;根据钢管焊接图像各极亮点的主方向和副方向及其周围连通域分布情况得到各极亮点所在极亮区域的域间非相关性;根据钢管焊接图像各像素点的噪点可能性和域间非相关性得到各像素点的趋向性;根据钢管焊接图像各像素点的趋向性改进双边滤波算法得到去噪后的钢管焊接图像,通过神经网络实现焊管焊缝质量检测。从而使得去噪后的钢管焊接图像更为清晰,便于实现焊管焊缝质量检测。

技术研发人员:陈晓华,黄勇

受保护的技术使用者:江苏康意德科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!