一种耗电量预估方法及装置、电子设备、存储介质与流程

本申请涉及能源预估,具体涉及一种耗电量预估方法及装置、电子设备、存储介质。

背景技术:

1、制造业生产加工需要非常大的电力消耗,为了减少经营成本,工厂需要掌握生产的电力消耗情况,控制电力的消耗。因此需要预估未来的电力消耗情况。此外,在供电非常紧缺的时候,例如夏天用电高峰,经常会出现限电的情况,因此也需要预估未来一段时间的电力消耗,以此来实现统一的电力调配。

2、目前的电力预测都非常简单,多是根据历史同期值,以及排产情况进行大致预估,无法做到精确的电力预估,对公司经营以及电力管控的可参考度不高。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明提供一种耗电量预估方法及装置、电子设备、存储介质,以解决上述技术问题。

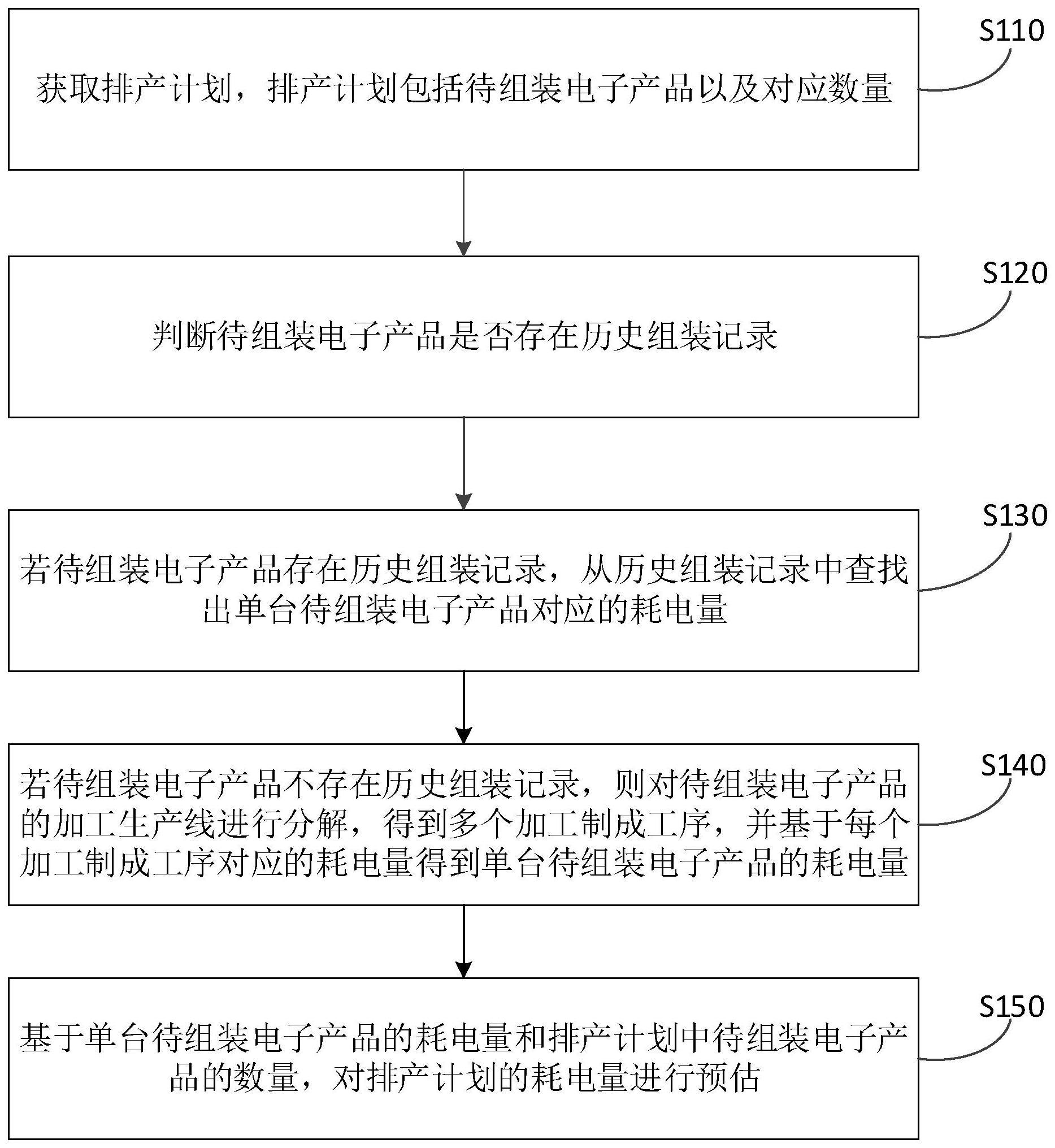

2、本发明提供的一种耗电量预估方法,所述耗电量预估方法包括:获取排产计划,所述排产计划包括待组装电子产品以及对应数量;判断待组装电子产品是否存在历史组装记录;若所述待组装电子产品存在历史组装记录,从历史组装记录中查找出单台待组装电子产品对应的耗电量;若所述待组装电子产品不存在历史组装记录,则对待组装电子产品的加工生产线进行分解,得到多个加工制成工序,并基于每个加工制成工序对应的耗电量得到单台待组装电子产品的耗电量;基于单台待组装电子产品的耗电量和所述排产计划中待组装电子产品的数量,对所述排产计划的耗电量进行预估。

3、于本发明的一实施例中,基于每个加工制成工序对应的耗电量得到组装单台待组装电子产品的耗电量,包括:若所述加工制成工序存在历史加工制成工序记录,从历史加工制成工序记录中查找出对应加工制成工序对应的耗电量;若所述加工制成工序不存在历史加工制成工序记录,则对不存在历史加工制成工序记录的加工制成工序进行耗电量预估,或者实时采集不存在历史加工制成工序记录的加工制成工序的耗电量;统计所有加工制成工序的耗电量,得到组装单台待组装电子产品的耗电量。

4、于本发明的一实施例中,对不存在历史加工制成工序记录的加工制成工序进行耗电量预估,包括:采集分解的多个加工制成工序作为第一样本数据,采集每个所述加工制成工序对应的耗电量作为第二样本数据,并将第一样本数据和第二样本数据进行归纳,形成样本数据集;采用预设神经网络对所述样本数据集进行深度学习,建立第一神经网络模型;将待预估加工制成工序输入第一神经网络模型,通过所述第一神经网络模型得到所述待预估加工制成工序的耗电量;其中,所述待预估加工制成工序包括不存在历史加工制成工序记录的加工制成工序。

5、于本发明的一实施例中,对所述排产计划的耗电量进行预估,还包括:采集每个所述待组装电子产品作为第三样本数据,采集每个所述待组装电子产品对应的耗电量作为第四样本数据,并将第三样本数据和第四样本数据进行归纳,形成样本数据集;采用预设神经网络对所述样本数据集进行深度学习,建立第二神经网络模型;将单台待组装电子产品输入第二神经网络模型,通过所述第二神经网络模型预估所述单台待组装电子产品的耗电量。基于单台待组装电子产品的耗电量和所述排产计划中待组装电子产品的数量,得到排产计划的耗电量。

6、于本发明的一实施例中,在对排产计划的耗电量进行预估之后,还包括:将所述排产计划的耗电量除以单位时间内的耗电量,得到对应所述排产计划的第一耗能时间;将所述单台待组装电子产品的耗电量除以单位时间内的耗电量,得到对应所述单台待组装电子产品的第二耗能时间;将所述加工制成工序的耗电量除以单位时间的耗电量,得到所述加工制成工序的第二耗能时间,通过调整所述第二耗能时间对所述加工制成工序的耗能时间进行优化;通过调整所述第一耗能时间对所述排产计划进行优化;和/或,通过调整所述第二耗能时间对所述加工制成工序的耗能时间进行优化;和/或,通过调整所述第一耗能时间和所述第二耗能时间对所述排产计划进行优化。

7、于本发明的一实施例中,在对所述排产计划的耗电量进行预估后,还包括:将所述排产计划的耗电量与限电量进行比对,若所述排产计划的耗电量大于所述限电量,则对所述排产计划进行更改,或者对所述限电量进行更改。

8、于本发明的一实施例中,对所述排产计划的耗电量进行预估后,还包括:将所述排产计划的耗电量与排产计划的实际耗电量进行比对,若所述实际耗电量大于所述排产计划的耗电量,则发出能耗异常告警信息。

9、本发明提供的一种耗电量预估装置,所述耗电量预估装置法包括:获取模块,用于获取排产计划,所述排产计划包括待组装电子产品以及对应数量;判断模块,用于判断待组装电子产品是否存在历史组装记录;查找模块,若所述待组装电子产品存在历史组装记录,用于从历史组装记录中查找出组装每台电子产品对应的耗电量;第一预估模块,若所述待组装电子产品不存在历史组装记录,用于对待组装电子产品的加工生产线进行分解,得到多个加工制成工序,基于每个加工制成工序对应的耗电量预估组装单台待组装电子产品的耗电量;第二预估模块,用于基于单台待组装电子产品的耗电量和数量计算排产计划的耗电量,对所述排产计划的耗电量进行预估。

10、本发明实施例提供一种电子设备,用于存储一个或多个程序,当所述一个或多个程序被所述一个或多个处理器执行时,使得所述设备实现如上所述的耗电量预估方法。

11、本发明实施例提供一种计算机可读存储介质,其上存储有计算机可读指令,当所述计算机可读指令被计算机的处理器执行时,使计算机执行如上所述的耗电量预估方法。

12、本发明的有益效果:通过对排产计划中待组装电子产品以及对应数量,能够通过历史组装记录对排产计划中待组装电子产品的加工生产线的耗电量进行预估,还能在历史组装记录没有整条生产线的耗电量,将则对待组装电子产品的加工生产线进行分解,得到多个加工制成工序,并基于每个加工制成工序对应的耗电量对排产计划的耗电量进行预估,使得预估得到的电力能耗更加准确、客观、真实,因而更加具有评估价值,这样出现限电时,通过预估未来一段时间的电力消耗,以此来实现统一的电力调配,便于企业管理决策以及电力管控参考。

13、此外,通过精确地计算预设时间段的耗电量,能够便于企业管理决策以及电力管控参考,并且在当接到订单时,根据历史组装记录,预估该订单将会产生的各类能耗情况,便于企业就能计算该订单能源成本,为订单报价提供依据。当订单完成时,通过对比订单实际耗电量与预估耗电量,能分析该订单在生产过程中是否出现能耗异常消耗问题,以此追溯异常原因。还可以帮助用户了解电力资源的供求关系,对比新工艺与当前工艺的能耗情况,采用能耗更低的工艺,优化各个能耗设备对应的电力负荷,减少能源浪费,并且在某一批次产品生产前,预估该批次将要产生的能源消耗范围并作为标准,若该批次实际能耗超出标准能耗范围,马上向企业发出能耗异常告警,便于技术人员及时对异常信息进行处理。

14、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

技术特征:

1.一种耗电量预估方法,其特征在于,所述耗电量预估方法包括:

2.根据权利要求1所述的耗电量预估方法,其特征在于,基于每个加工制成工序对应的耗电量得到组装单台待组装电子产品的耗电量,包括:

3.根据权利要求2所述的耗电量预估方法,其特征在于,对不存在历史加工制成工序记录的加工制成工序进行耗电量预估,包括:

4.根据权利要求1所述的耗电量预估方法,其特征在于,对所述排产计划的耗电量进行预估,还包括:

5.根据权利要求1-4任一项所述的耗电量预估方法,其特征在于,在对排产计划的耗电量进行预估之后,还包括:

6.根据权利要求1所述的耗电量预估方法,其特征在于,在对所述排产计划的耗电量进行预估后,还包括:

7.根据权利要求1或6所述的耗电量预估方法,其特征在于,对所述排产计划的耗电量进行预估后,还包括:

8.一种耗电量预估系统,其特征在于,所述耗电量预估系统包括:

9.一种电子设备,其特征在于,所述电子设备包括:

10.一种计算机可读存储介质,其特征在于,其上存储有计算机程序,当所述计算机程序被计算机的处理器执行时,使计算机执行权利要求1至7中任一项所述的耗电量预估方法。

技术总结

本发明提供一种耗电量预估方法及装置、电子设备、存储介质,该方法包括:通过历史组装记录对排产计划中待组装电子产品的加工生产线的耗电量进行预估,还能在历史组装记录没有整条生产线的耗电量时,将则对待组装电子产品的加工生产线进行分解,得到多个加工制成工序,并基于每个加工制成工序对应的耗电量对排产计划的耗电量进行预估,使得预估得到的电力能耗更加准确、客观、真实,因而更加具有评估价值,这样出现限电时,通过预估未来一段时间的电力消耗,以此来实现统一的电力调配,便于企业管理决策以及电力管控参考。

技术研发人员:周晓江,史善法,潘峰,范鹏,魏吉科

受保护的技术使用者:英业达(重庆)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!