一种确定高炉脱硫废灰喷吹量的方法与流程

本申请涉及高炉炼铁,尤其涉及一种确定高炉脱硫废灰喷吹量的方法。

背景技术:

1、随着钢铁企业的发展、节能减排的提高,将可再生能源引入炼铁工业已成为一个重要的研究方向。脱硫废灰通过风口喷入高炉可以合理利用多余的脱硫废灰资源,同时提高煤粉的燃烧率,但是过量喷吹脱硫废灰会加重高炉硫负荷,导致铁水出现质量问题,因此,如何确定合理的脱硫废灰添加量一直是钢铁企业面临的问题之一。

2、然而,在现有技术中,尚无一种确定高炉脱硫废灰适宜喷吹量的方法。

技术实现思路

1、本申请提供了一种确定高炉脱硫废灰喷吹量的确定方法,以解决现有技术中无法确定脱硫废灰适宜添加量的问题。

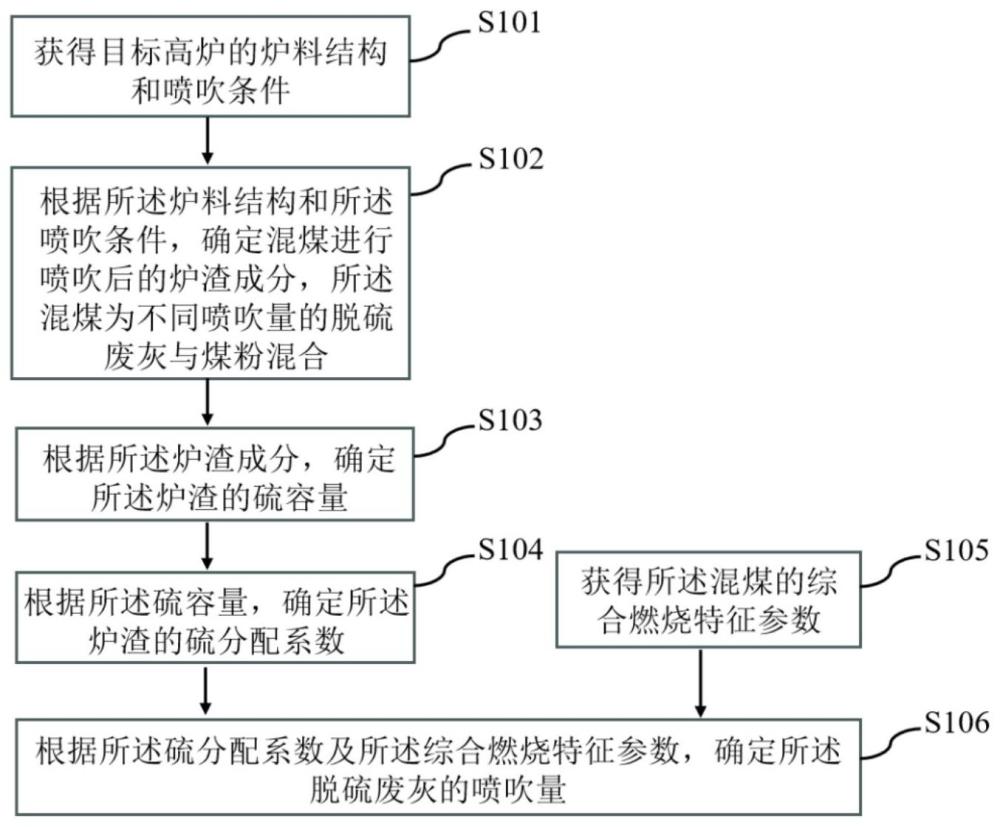

2、本申请提供了一种确定高炉脱硫废灰喷吹量的方法,所述方法包括:

3、获得目标高炉的炉料结构和喷吹条件;

4、根据所述炉料结构和所述喷吹条件,确定混煤进行喷吹后的炉渣成分,所述混煤为不同喷吹量的脱硫废灰与煤粉混合;

5、根据所述炉渣成分,确定所述炉渣的硫容量;

6、根据所述硫容量,确定所述炉渣的硫分配系数;

7、获得所述混煤的综合燃烧特征参数;

8、根据所述硫分配系数及所述综合燃烧特征参数,确定所述脱硫废灰的喷吹量。

9、可选的,所述硫分配系数>25、所述综合燃烧特征参数≥215。

10、可选的,所述硫分配系数满足如下关系式:

11、

12、式中,lscal表示所述硫分配系数,ω((s))表示硫在所述炉渣中的质量分数,ω([s])表示硫在金属液中的质量分数,cs表示所述硫容量,fs表示硫的活度系数,t表示温度。

13、可选的,所述综合燃烧特征参数满足如下关系式:

14、

15、式中,s表示所述综合燃烧特征参数,(dx/dt)mean表示平均转化速率,(dx/dt)max表示最大转化速率,ti表示所述混煤的起始燃烧温度,tf表示所述混煤的燃烧终止温度。

16、可选的,所述起始燃烧温度为所述混煤的燃烧率达到5%时的温度,所述燃烧终止温度为所述混煤的燃烧率达到95%时的温度。

17、可选的,所述炉渣成分包括sio2、al2o3、mgo以及cao,所述炉渣满足如下条件:碱度为1.0~1.4,al2o3重量含量≤11%,mgo重量含量为5%~10%。

18、可选的,基于所述炉渣成分,通过热力学模拟软件计算得到所述硫容量。

19、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

20、本申请提供了一种确定高炉脱硫废灰喷吹量的确定方法,通过综合考虑炉渣的硫分配系数、混煤的综合燃烧特征参数,得出的脱硫废灰的适宜喷吹量,提高了煤粉的燃烧率,混煤的综合燃烧性能更佳,且炉渣的脱硫性能满足高炉冶炼要求。

技术特征:

1.一种确定高炉脱硫废灰喷吹量的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述硫分配系数>25,所述综合燃烧特征参数≥215。

3.根据权利要求1或2所述的方法,其特征在于,所述硫分配系数满足如下关系式:

4.根据权利要求1或2所述的方法,其特征在于,所述综合燃烧特征参数满足如下关系式:

5.根据权利要求4所述的方法,其特征在于,所述起始燃烧温度为所述混煤的燃烧率达到5%时的温度,所述燃烧终止温度为所述混煤的燃烧率达到95%时的温度。

6.根据权利要求1所述的方法,其特征在于,所述炉渣成分包括sio2、al2o3、mgo以及cao,所述炉渣满足如下条件:碱度为1.0~1.4,al2o3重量含量≤11%,mgo重量含量为5%~10%。

7.根据权利要求1所述的方法,其特征在于,通过热力学模拟软件计算得到所述硫容量。

技术总结

本发明提供了一种确定高炉脱硫废灰喷吹量的方法,属于高炉炼铁领域。所述方法包括:获得目标高炉的炉料结构和喷吹条件;根据所述炉料结构和所述喷吹条件,确定混煤进行喷吹后的炉渣成分,所述混煤为不同喷吹量的脱硫废灰与煤粉混合;根据所述炉渣成分,确定所述炉渣的硫容量;根据所述硫容量,确定所述炉渣的硫分配系数;获得所述混煤的综合燃烧特征参数;根据所述硫分配系数及所述综合燃烧特征参数,确定所述脱硫废灰的喷吹量。本申请通过综合考虑炉渣的硫分配系数、混煤的综合燃烧特征参数,得出的脱硫废灰的适宜喷吹量,提高了煤粉的燃烧率,混煤的综合燃烧性能更佳,且炉渣的脱硫性能满足高炉冶炼要求。

技术研发人员:赵满祥,贾国利,余晓波,张建良,张勇,徐润生,宋少华,罗德庆,杨晓婷,王申洋,王宇哲,代鑫

受保护的技术使用者:北京首钢股份有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!