一种基于BOM的标准件安全库存计算方法与流程

本发明属于计算机领域,具体涉及一种基于bom的标准件安全库存计算方法。

背景技术:

1、在高端制造行业中,如何准确有效的计算出安全库存一直是企业致力于解决的难题。安全库存作为一种量化库存状况的指标,当库存量低于安全库存时,就会驱动采购人员进行补货操作,其根本目的在于解决企业供应链中出现的不确定需求,保证库存始终处于健康的存货状态,在满足生产现场的装配需求下,降低仓储下料中心的存货量,让企业获取更高的经济效益。

2、传统的安全库存计算方式依赖统计学的思想,首先要将供应链中的不确定性进行量化,通过若干月标准件用量需求去模拟一条正太分布曲线,并计算标准件需求分布的均值和方差,来量化需求的波动性,从而让供应链中的不确定性得到控制。所计算出来的标准差遵循如下的高斯分布,计算标准差的公式如下:

3、

4、其中ui为仓储下料中心第i个月标准件的消耗数量,μ为n个月内仓储下料中心标准件的平均消耗数量,σ是公式所计算出标准件消耗数量的标准差。标准差越大意味着所关注的标准件需求浮动越大,反之标准差越小,标识着所关注的标准件需求浮动越小。

5、其次要考虑“服务水平”,服务水平代表着用户对库房标准件配套服务的满意程度,即标准件的齐套率。服务水平并不是越高越好,服务水平越高,意味着更高的库存成本,服务水平月底,工厂常常因标准件短缺而制约装配工作,所以工厂要根据实际的情况制定服务水平,在齐套率和库存成本之间达到平衡。

6、传统的安全库存计算方法具有计算简易、可靠性高的优点,但也有一定局限性。传统基于统计学安全库存的计算方法对于一些用量需求浮动不大的制造企业比较适合,对于一些多品种、小批量需求浮动较大的制造企业还需要考虑自身产品的bom数据进行计算。由于标准件自身具有规格多、采购周期长、断货忍耐度极底的特性,使用传统的手段计算安全库存,对于计算的结果可解释性不强,而且造成库存积压和库存短缺的风险较高。故在传统计算安全库存的方法基础之上进行了改造,提出了一种基于bom数据计算安全库存的方法,使用该方法计算出来的安全库存既能够给装配现场所使用的标准件及时补给,防止标准件断货给工厂带来的巨大经济损失;同时又可以避免标准件囤货量过大,占用工厂资金流,给工厂带来较大的经济压力。

技术实现思路

1、发明目的

2、提供一种基于bom的标准件安全库存计算方法,以解决传统方式计算出来的安全库存值准确性差、抗风险能力差的问题。

3、技术方案

4、一种基于bom的标准件安全库存计算方法,具体步骤如下:

5、步骤1):获取所关注标准件的基础bom数据;

6、根据公司的主排产计划,统计出当年在产的主产品型号及数量,结合主产品的bom数据,统计出来的数据包含如下信息:主产品型号,投产数量、物料图号、单机用量。记当年在产的主产品为[k1,k2,k3],投产数量为[s1,s2,s3],所关注的标准物料图号h,单机用量为[u1,u2,u3],

7、步骤2):计算出标准件的月平均用量

8、通过表1的标准件基础bom数据,计算标准件的月平均用量。记主产品投产数量为s,标准件在该主产品上的用量为u。通过投产数量乘以标准在该主产品上的用量,然后累加所有的主产品型号,最后除以12得到该种标准件的月平均用量,用如下公式进行运算:

9、步骤3):计算出标准件的订货点库存

10、汇总当年主产品标准件清单,有重复的标准件取用量最大的那个主产品,保障库存中始终保有三架飞机的标准件用量作为标准件的订货点库存,记所关注标准件在不同型号上的用量为[ui],最小安全库存的计算方式为:smin=max([ui])x 3。

11、步骤4):计算出标准件的全时域采购周期

12、考虑所关注标准件采购周期内所产生的风险,将制造商生产周期记为l1,运输周期记为l2,到货复验周期记为l3,仓储配送周期记为l4,全时域采购周期l=l1+l2+l3+l4。

13、步骤5):设定服务系数并计算标准差

14、设定服务系数为k,根据所关注标准件的历史数据需求情况,计算出标准件用量情况的标准差σ。

15、步骤6):计算安全库存

16、根据月平均需求量su、全时域采购周期l、最小安全库存smin、安全系数k四个特征,计算出安全库存,计算公式为:

17、ss=(k*σ+su)*l+smin

18、步骤7):计算当前可用库存

19、根据标准件的图号汇总出当前的库存量,按照标准件的图号汇总各个合格库房不同质量编号下的标准件总量。将标准件的库存总量记为q。

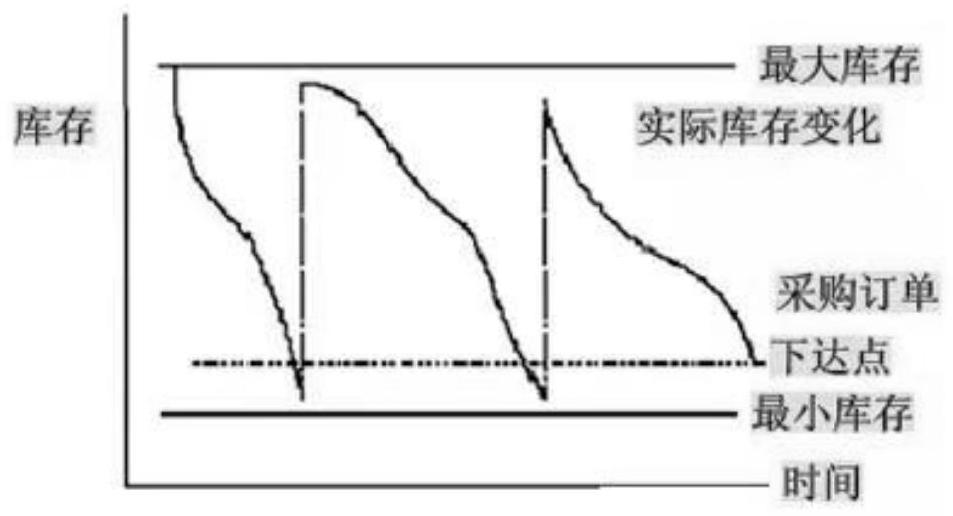

20、步骤8):使用当前的可用库存与订货点库存做比较,当前的可用库存低于订货点库存(即采购订单下达点)时,系统发起预警,提醒补货。

21、进一步的,在实施步骤1之前,需要在pdm系统中获取bom数据,对于批产的主产品,可使用工艺部门所提供的bom数据。对于一些新研的主产品,可使用制造单位说提供的bom数据。

22、进一步的,在实施步骤2的过程中,考虑到装配现场对标准件的需求有一定的随机性。要对数据做一些可视化操作,对于一些数据离群点,要将其舍弃,避免这些离群数据影响最后安全库存的计算正确性。

23、进一步的,在步骤3)中,最小安全库存表中包含物料图号、单机最大用量。

24、进一步的,在实施步骤5的过程中,需要库存管理信息系统提供标准件出库历史数据,以月为时间窗口,去统计标准件的每月出库总量,进而将标准件用量的标准差计算出来。

25、进一步的,在实施步骤5的过程中,对于库存安全系数k的设定,要综合考虑企业的生产实际情况,对于一些生产任务重,对缺件极其敏感的企业,建议将k值设定在10以上,降低因标准件缺件带来的损失。

26、进一步的,对于一些生产任务轻、对缺件忍耐度高的企业,建议将k值设定在4以内,将低库存资金,让企业获得更高的经济效益。

27、进一步的,在步骤5的实施过程中,由于标准件是以个为单位计量的,所以计算出来的标准差采取四舍五入的方法进行取整。

28、本申请的有益效果在于:

29、本方法在传统计算安全库存的基础上,使用了bom数据,对计算方法进行了改造,所进行安全库存的计算,可使库存保存在一个比较健康的状态,让库存量在保障装配现场配套和压低库存资金两者之间取得比较好的平衡。当库存数量低于安全库存时,系统发出预警,计算出安全库存量,提示采购员按照系统运算出来的安全库存进行订货。在一些相似的物料:如锻铸件、成品件也可参考本方法进行安全库存的计算。

技术特征:

1.一种基于bom的标准件安全库存计算方法,其特征在于,具体步骤如下:

2.根据权利要求1所述的方法,其特征在于,在实施步骤1之前,需要在pdm系统中获取bom数据,对于批产的主产品,可使用工艺部门所提供的bom数据;对于新研的主产品,可使用制造单位说提供的bom数据。

3.根据权利要求2所述的方法,其特征在于,在实施步骤2的过程中,考虑到装配现场对标准件的需求有一定的随机性;要对数据做可视化操作,对于一些数据离群点,要将其舍弃,避免这些离群数据影响最后安全库存的计算正确性。

4.根据权利要求3所述的方法,其特征在于,在步骤3)中,最小安全库存表中包含物料图号、单机最大用量。

5.根据权利要求4所述的方法,其特征在于,在实施步骤5的过程中,需要库存管理信息系统提供标准件出库历史数据,以月为时间窗口,去统计标准件的每月出库总量,进而将标准件用量的标准差计算出来。

6.根据权利要求5所述的方法,其特征在于,在实施步骤5的过程中,对于库存安全系数k的设定,要综合考虑企业的生产实际情况,对于一些生产任务重,对缺件极其敏感的企业,建议将k值设定在10以上,降低因标准件缺件带来的损失。

7.根据权利要求6所述的方法,其特征在于,对于一些生产任务轻、对缺件忍耐度高的企业,建议将k值设定在4以内,将低库存资金,让企业获得更高的经济效益。

8.根据权利要求7所述的方法,其特征在于,在步骤5的实施过程中,由于标准件是以个为单位计量的,所以计算出来的标准差采取四舍五入的方法进行取整。

技术总结

本发明提出了一种基于BOM的标准件安全库存计算方法,属于计算机统计学领域。本方法在传统安全库存计算方法上进行了改造,考虑到一些多品种、小批量的制造企业,在实际装配过程中,标准件需求的随机性比较大。使用主产品的BOM数据为基础,再结合标准件的历史需求数据,计算出标准件的安全库存。使用该方法计算出来的安全库存能在生产现场的齐套率和库存成本之间取得比较好的平衡,为企业能够创造比较高的经济价值。

技术研发人员:刘阳,吴俊,余乔,唐炜,邓文佩

受保护的技术使用者:陕西飞机工业有限责任公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!