一种面向制造的航天器管路焊缝参数化设计方法与流程

本发明涉及一种面向制造的航天器管路焊缝参数化设计方法,属于航天器设计。

背景技术:

1、pro/e(creo)是世界上最先进的三维cad设计软件之一,以参数化著称,是参数化技术的最早应用者,同时支持自顶向下设计、特征建模、关系式驱动,能够直观表达产品真实形状和设计意图,方便实现产品分析和仿真,已经在航空、航天、汽车、船舶、电子、通用机械、数控加工等多个领域得到了广泛的应用,也是目前航天器三维设计的主要工具。

2、随着数字化设计与制造技术的广泛应用,特别是三维cad技术的普及、cad/cam一体化技术的日趋成熟,基于模型的定义(model based definition,mbd)已成为航天器产品研制的趋势,逐步实现从传统的二维图纸产品定义方式到现在的全三维模型产品定义方式转变,为航天器的研制手段和研制过程带来了革命性的变化。

3、航天器管路焊缝设计作为航天器推进系统管路焊装设计中的关键步骤和重要内容,是在推进系统设备布局、连接件配置、管路走向初步完成的基础上,在设备、连接件及管路连接处规定区域内设计一系列焊缝的过程。设计单位在航天器推进系统完成建模后,将推进系统整体装配三维模型交付制造单位,最终由制造单位利用数控弯管机基于三维模型完成管路生产。因此,管路焊缝设计在整个航天器推进系统焊装三维设计中起着承上启下的作用,是航天器管路数字化制造的重要源头。目前,设计单位利用pro/e三维标注功能进行航天器管路焊缝设计,需要用pro/e注释特征表达焊缝编号、焊缝始端、焊缝终端、焊接位置、液体/气体燃料流向等多种信息,存在设计过程繁琐、焊缝特征表达与标注方式不统一、检查困难等问题;另一方面,制造单位也存在无法将pro/e软件三维标注的管路焊缝信息自动提取至三维工艺规划系统的问题,降低了设计信息的可读性与表达性,增加了管路制造工艺设计和实施的不便。

技术实现思路

1、鉴于此,本发明提供一种面向制造的航天器管路焊缝参数化设计方法,该方法能够实现了航天器管路焊缝的统一建模、快速定位和参数化三维标注,可以有效提高航天器管路焊缝设计的效率和质量,提升焊缝标注的规范化、标准化程度。

2、实现本发明的技术方案如下:

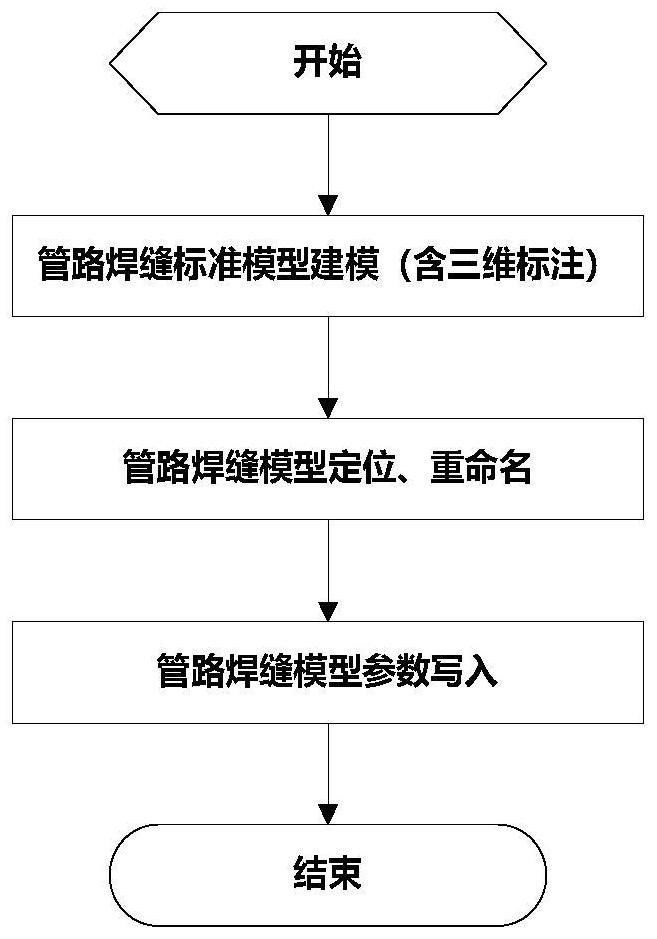

3、一种面向制造的航天器管路焊缝参数化设计方法,具体过程为:

4、一、管路焊缝模型建模:针对管路焊缝实体模型,创建自定义参数列表作为识别管路焊缝模型的标识,所述列表中包含焊缝编号、焊缝始端连接元件参数值及焊缝终端连接元件参数值;在焊缝模型中插入一个三维标注,所述三维标注包括父项和文本项,其中所述文本项在显示时,可自动读取所述自定义参数列表信息中连接元件的参数值,对相应文本项进行替换;

5、二、管路焊缝模型定位:采用坐标系对齐的方式进行管路焊缝模型定位;

6、三、管路焊缝模型参数写入:在管路焊缝模型的父项装配体中,进行全局干涉计算;当存在与所述管路焊缝模型有体积干涉的元件时,更新管路焊缝模型参数列表的参数值。

7、进一步地,本发明所述步骤一管路焊缝模型建模的具体过程为:

8、(一)创建管路焊缝实体模型:创建基准坐标系p_csys,基于所述基准坐标系建立管路焊缝实体模型;

9、(二)创建管路焊缝模型参数:创建自定义参数列表作为识别管路焊缝模型的标识,所述列表中包含焊缝编号、焊缝始端连接元件及焊缝终端连接元件;

10、(三)创建管路焊缝模型三维标注:在焊缝模型中插入一个三维标注,所述三维标注包括父项和文本项,其中所述文本项在显示时,自动读取所述自定义参数列表中焊缝始端连接元件及焊缝终端连接元件的参数值,对相应文本项进行替换。

11、进一步地,本发明所述步骤(一)管路焊缝模型在建模时:基于所述基准坐标系p_csys,建立定位坐标系,用于管路焊缝模型定位。

12、进一步地,本发明所述步骤二管路焊缝模型的定位具体为:在管路模型中的焊接位置,创建装配坐标系;采用坐标系对齐的方式,将管路焊缝模型中的定位坐标系与所述装配坐标系对齐。

13、进一步地,本发明所述步骤(一)管路焊缝模型在建模时,还利用颜色和形状信息对焊缝所在的位置进行标注,利用颜色和形状信息对焊缝所在管路内流体的流向进行标注。

14、进一步地,本发明所述步骤二在坐标系对齐后,还包括管路焊缝模型重命名步骤,具体为:对完成装配的管路焊缝模型按照设定的规则进行重命名。

15、进一步地,本发明所述步骤三管路焊缝模型参数写入的具体过程为:

16、(1)管路焊缝模型全局干涉计算

17、在管路焊缝模型的父项装配体中,进行全局干涉计算,得到与管路焊缝模型有体积干涉的设备/连接件/管路模型;

18、(2)管路焊缝模型参数值更新

19、根据全局干涉计算的结果,更新管路焊缝模型中参数列表的参数值,即将与焊缝始端/终端发生体积干涉的模型名称更新进入参数列表中。

20、有益效果:

21、第一,本发明通过研究航天器推进系统管路的设计制造特点,提出了一种面向制造的航天器管路焊缝参数化设计方法,实现了航天器管路焊缝的统一建模、快速定位和参数化三维标注,可以有效提高航天器管路焊缝设计的效率和质量,提升焊缝标注的规范化、标准化程度。

22、第二,本发明制造单位的三维工艺规划系统能够识别采用本方法设计的航天器推进系统管路模型,自动读取管路模型上焊缝参数信息,基于三维模型完成管路焊装工艺规划,促进航天器推进系统管路向全三维研制模式升级转型。

23、第三,本发明管路焊缝模型定位时,采用坐标系对齐的方式进行管路焊缝模型定位,可以确保定位结果的准确快速性。

24、第四,本发明在管路焊缝模型在建模时,还利用颜色和形状信息对焊缝所在的位置进行标注,利用颜色和形状信息对焊缝所在管路内流体的流向进行标注,从而确保焊缝信息的快读提取。

技术特征:

1.一种面向制造的航天器管路焊缝参数化设计方法,其特征在于,具体过程为:

2.根据权利要求1所述面向制造的航天器管路焊缝参数化设计方法,其特征在于,所述步骤一管路焊缝模型建模的具体过程为:

3.根据权利要求2所述面向制造的航天器管路焊缝参数化设计方法,其特征在于,所述步骤(一)管路焊缝模型在建模时:基于所述基准坐标系p_csys,建立定位坐标系,用于管路焊缝模型定位。

4.根据权利要求1所述面向制造的航天器管路焊缝参数化设计方法,其特征在于,所述步骤二管路焊缝模型的定位具体为:在管路模型中的焊接位置,创建装配坐标系;采用坐标系对齐的方式,将管路焊缝模型中的定位坐标系与所述装配坐标系对齐。

5.根据权利要求1-4任意一项所述面向制造的航天器管路焊缝参数化设计方法,其特征在于,所述步骤(一)管路焊缝模型在建模时,还利用颜色和形状信息对焊缝所在的位置进行标注,利用颜色和形状信息对焊缝所在管路内流体的流向进行标注。

6.根据权利要求4所述面向制造的航天器管路焊缝参数化设计方法,其特征在于,所述步骤二在坐标系对齐后,还包括管路焊缝模型重命名步骤,具体为:对完成装配的管路焊缝模型按照设定的规则进行重命名。

7.根据权利要求1所述面向制造的航天器管路焊缝参数化设计方法,其特征在于,所述步骤三管路焊缝模型参数写入的具体过程为:

技术总结

本发明提供一种面向制造的航天器管路焊缝参数化设计方法,具体过程为:针对管路焊缝实体模型,创建自定义参数列表作为识别管路焊缝模型的标识,所述列表中包含焊缝编号、焊缝始端连接元件参数值及焊缝终端连接元件参数值;在焊缝模型中插入一个三维标注,所述三维标注包括父项和文本项,其中所述文本项在显示时,可自动读取所述自定义参数列表信息中连接元件的参数值,对相应文本项进行替换;管路焊缝模型定位以及利用与所述管路焊缝模型有体积干涉的元件,更新管路焊缝模型参数列表的参数值。该方法可以有效提高航天器管路焊缝设计的效率和质量,打通基于管路三维模型的设计、工艺仿真、数控弯管、光学检测及管路组件焊装的全流程链路。

技术研发人员:张亮,袁义,周寻,赵寒,宋文龙,王硕,马培,吴浩,吴紫薇,古一粟

受保护的技术使用者:北京空间飞行器总体设计部

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!