一种双轴旋转惯导系统轴承动刚度参数识别方法与流程

本发明属于惯性导航系统结构设计及分析,涉及一种双轴旋转惯导系统轴承动刚度参数识别方法。

背景技术:

1、近年来,随着飞行器对惯导系统纯惯性导航精度需求越来越高,基于目前的陀螺精度,采用传统的平台或捷联惯导方案,已无法满足导航精度要求,且传统的平台和捷联方案不能满足系统自标定要求;而采用旋转惯导方案,惯导内部设计旋转轴,通过旋转轴的旋转,将惯性器件的常值漂移等误差调制成周期变化的形式,在系统解算的过程中利用积分运算将误差抵消,能够提高对准精度及长时间导航精度;双轴旋转方案具有能够实现全参数标定,调制掉大部分误差项等优势,并综合考虑惯性器件参数稳定性和飞行过程中惯导误差受激励情况,双轴旋转方案比单轴旋转方案可获得更高的导航精度,因此,已成为高精度惯导系统的一种优选方案。

2、相比传统捷联惯导系统,双轴旋转惯导系统最显著的差异在于增加了旋转机构,轴承作为双轴旋转惯导系统中电机、码盘的核心结构件,对外环框架与系统壳体、内环框架与外壳框架之间的连接刚度起着决定性影响,也即直接影响着旋转轴系的模态频率。轴承结构复杂,具有强非线性的特点,直接进行实体建模模态分析会忽略其非线性特征,按初始线性状态进行取值计算,造成仿真结果与试验偏差较大。而且,受限于测试手段,目前微型滚动轴承还无法直接进行轴向、径向动刚度参数测定。因此,轴承动刚度参数识别成为了双轴旋转惯导系统的动力学仿真建模中的一项难点问题。目前,由于传统实体建模方法得到的仿真结果误差较大,对于系统结构优化设计缺乏指导意义。

技术实现思路

1、本发明解决的技术问题在于,提供一种双轴旋转惯导系统轴承动刚度参数识别方法,解决双轴旋转惯导系统在动力学仿真过程中轴承轴向、径向动刚度参数无法通过直接测定进行参数获取的问题。

2、一种双轴旋转惯导系统轴承动刚度参数识别方法技术方案:基于虚拟仿真模型的仿真结果和物理样机的振动试验结果,建立以轴承动刚度参数为设计变量的轴系频率仿真误差模型,以三方向轴系频率误差最小为优化目标,通过优化迭代,最终识别出了轴承的动刚度参数。

3、进一步地,将轴承等效为具有六自由度的bushing单元,即笛卡尔坐标下该单元具有三个平度自由度和三个转动自由度:kx、ky、kz、krx、kry、krz;简化为三个自由度参数:轴向动刚度、径向动刚度和绕径向转动动刚度;笛卡尔坐标系下定义轴承的旋转轴系为z轴,x、y向为轴承的两个径向,则轴承的动刚度参数为:kx、kx、kz、krx、krx、0;kx、kz、krx是需要识别出的物理参数;

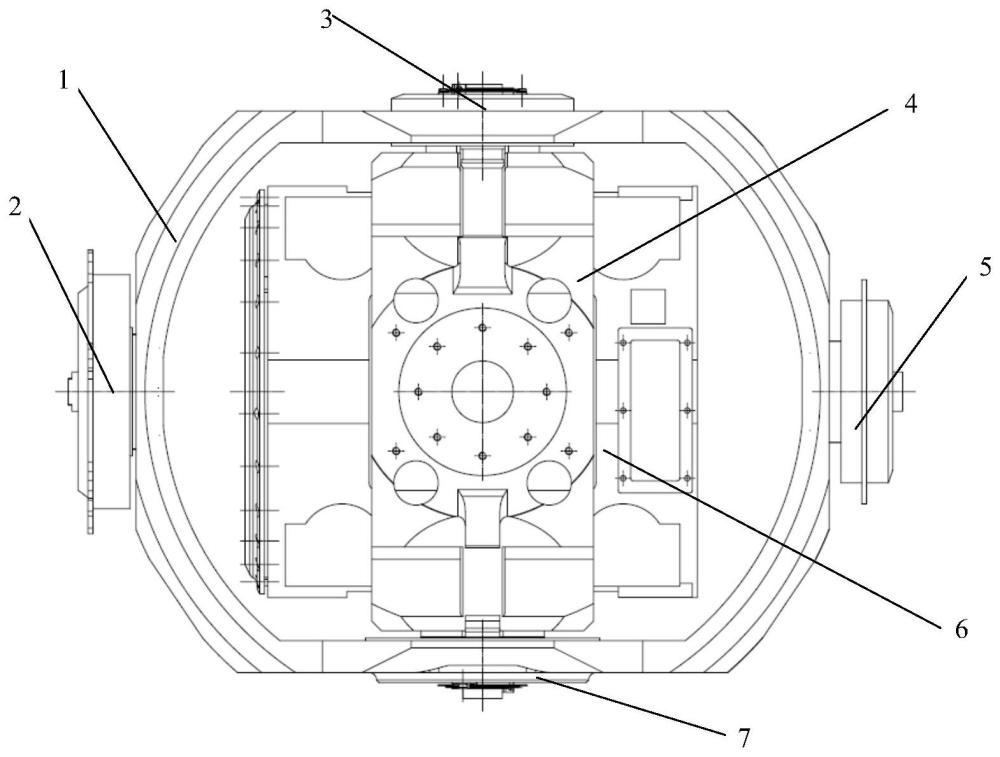

4、参照正式的双轴旋转惯导系统,设计一套试验模拟系统,该模拟系统除了电机、码盘及减振器采用真实产品外,其它均为金属模拟件,模拟系统也采用外部4点减振方案;进行模拟系统的振动试验,以获取x、y、z三个方向的轴系频率。

5、进一步地,模拟系统的振动试验获取x、y、z三个方向的轴系频率具体过程如下:

6、根据系统定义的坐标系方向,选择使用垂直振动台或者水平振动台进行x向随机振动试验;在振动工装上靠近减振器的位置粘贴2个控制传感器,2个传感器位置位于一组对角减振器的安装位置附近,振动输入条件采用国军标中典型的筛选谱,均方根值6.06g;在惯性组合模拟件上粘贴敏感x向加速度的振动传感器,用于测量惯性组合位置的振动传递曲线,除减振器自身的谐振峰外,第二个明显谐振峰即为旋转轴系频率;按照随机振动试验试验规范完成x向随机振动试验,读取并记录x向轴系频率;按照上述步骤依次完成y向和z向随机振动试验,读取并记录y向、z向轴系频率,这样就得到了x向、y向和z向的轴系频率数值,分别记为fx、fy和fz。

7、进一步地,基于试验模拟系统的几何模型进行有限元建模和结构模态分析,获取x、y、z三个方向的仿真的轴系频率,具体过程如下:

8、第一步,进行试验模拟系统的有限元建模,除运动部件中的轴承采用bushing单元连接转子和定子外,其它均采用有限元建模方法完成建模与材料参数设定;

9、第二步,施加边界条件,将减振器与工装连接的部位设为固定约束;

10、第三步,进行工况设置与求解,将输出频率范围设定为500hz以内,并进行模态仿真计算;

11、第四步,对仿真结果进行后处理,求解完成后,读取各阶模态结果,观察模态振型,找到振型为旋转轴系x向、y向及z向的整体平动的模态频率,即为x、y、z三个方向的仿真的轴系频率,分别记为fx、fy、fz。

12、进一步地,基于仿真结果和试验结果,建立误差分析和优化模型,采用优化算法,对轴承动刚度参数进行参数识别,具体过程如下:

13、建立三个方向的仿真误差模型,设计变量为需要识别的轴承动刚度参数kx、kz、krx:

14、f1(kx,kz,krx)=|fx-fx|

15、f2(kx,kz,krx)=|fy-fy|

16、f3(kx,kz,krx)=|fz-fz|

17、三个方向的误差值均小于10hz,即为误差分析模型的约束函数;

18、目标函数为f1(kx,kz,krx)+f2(kx,kz,krx)+f3(kx,kz,krx)的值最小化;

19、该参数识别的问题最终转化为参数优化问题,即:

20、find(kx,kz,krx)

21、min f1(kx,kz,krx)+f2(kx,kz,krx)+f3(kx,kz,krx)

22、s.t.f1(kx,kz,krx)<10

23、f2(kx,kz,krx)<10

24、f3(kx,kz,krx)<10

25、kx、kz初始值取1e7 n/m,取值范围为:1e5 n/m~1e9 n/m;

26、krx初始值取200n·m/°,取值范围为:50n·m/°~500n·m/°;

27、该优化模型基于具有参数可驱动的有限元仿真软件构建,优化过程中每一次迭代都需要完成一轮次仿真计算;

28、经过仿真迭代,最终得到满足工程精度要求的轴承动刚度值,实现了双轴旋转惯导系统轴承动刚度参数的识别。

29、本发明方法采用了具有六个自由度的bushing单元对轴承进行等效建模,并建立了双轴旋转惯导系统的动力学模型,基于仿真结果和试验结果,建立误差分析优化模型,并采用优化算法,实现了对轴承动刚度参数的识别。对提高惯导系统建模准确度和仿真准确度具有重要意义。

技术特征:

1.一种双轴旋转惯导系统轴承动刚度参数识别方法,其特征在于,基于虚拟仿真模型的仿真结果和物理样机的振动试验结果,建立以轴承动刚度参数为设计变量的轴系频率仿真误差模型,以三方向轴系频率误差最小为优化目标,通过优化迭代,最终识别出了轴承的动刚度参数。

2.根据权利要求1所述的一种双轴旋转惯导系统轴承动刚度参数识别方法,其特征在于,将轴承等效为具有六自由度的bushing单元,即笛卡尔坐标下该单元具有三个平度自由度和三个转动自由度:kx、ky、kz、krx、kry、krz;简化为三个自由度参数:轴向动刚度、径向动刚度和绕径向转动动刚度;笛卡尔坐标系下定义轴承的旋转轴系为z轴,x、y向为轴承的两个径向,则轴承的动刚度参数为:kx、kx、kz、krx、krx、0;kx、kz、krx是需要识别出的物理参数;

3.根据权利要求2所述的一种双轴旋转惯导系统轴承动刚度参数识别方法,其特征在于,模拟系统的振动试验获取x、y、z三个方向的轴系频率具体过程如下:

4.根据权利要求1所述的一种双轴旋转惯导系统轴承动刚度参数识别方法,其特征在于,基于试验模拟系统的几何模型进行有限元建模和结构模态分析,获取x、y、z三个方向的仿真的轴系频率,具体过程如下:

5.根据权利要求1所述的一种双轴旋转惯导系统轴承动刚度参数识别方法,其特征在于,基于仿真结果和试验结果,建立误差分析和优化模型,采用优化算法,对轴承动刚度参数进行参数识别,具体过程如下:

技术总结

本发明公开一种双轴旋转惯导系统轴承动刚度参数识别方法,该方法采用了具有六个自由度的BUSHING单元对轴承进行等效建模,并建立了双轴旋转惯导系统的动力学模型,基于仿真结果和试验结果,建立误差分析优化模型,并采用优化算法,实现了对轴承动刚度参数的识别。

技术研发人员:闫红松,殷增振,杨晨曦,程晓果,王永振,姚建军,田青竹

受保护的技术使用者:北京自动化控制设备研究所

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!