一种基于归一化二维互相关矩阵和模板匹配的不规则零件排布方法

:本发明涉及一种基于归一化二维互相关矩阵和模板匹配的不规则零件排布方法,其属于计算机科学和工程领域。

背景技术

0、

背景技术:

1、在现代制造和生产过程中,零件排布是一个关键环节,对于提高生产效率和资源利用率至关重要。传统的零件排布方法主要针对规则形状的零件,如矩形或圆形,开发了各种有效的算法和工具。然而,当涉及不规则形状的零件排布时,问题变得更加复杂,因为此时需要考虑诸多因素,如零件的形状、尺寸、相对位置以及材料损耗等。

2、目前,一些现有技术尝试通过计算机辅助排布来解决不规则零件排布问题。然而,这些方法往往存在一些明显的局限性。首先,它们通常依赖于复杂的算法和大量的计算资源,导致计算成本居高不下,排布过程耗时。其次,现有技术在考虑零件加工过程中的材料损耗时存在不足,因此排布结果往往无法在实际加工中得到精确实现。此外,对于不规则形状的零件,现有方法的排布效率低下,难以满足快速变化的生产需求。最后,确定不规则零件之间的准确相对位置通常是一项复杂的任务,容易导致零件之间的重叠或资源浪费。

3、因此,有必要提供一种创新的、能够有效应对不规则零件排布挑战的方法。该方法应能够综合考虑多个因素,包括零件的形状、尺寸、材料损耗、相对位置等,以实现高效的零件排布,提高生产效率、降低成本,并优化资源利用率。

4、传统不规则零件排布方法存在以下主要问题:

5、(1)计算成本高昂:现有技术依赖于复杂的计算方法,需要大量计算资源,导致计算成本显著增加,限制了实际应用的可行性;

6、(2)材料损耗估计不准确:现有方法通常未能充分考虑零件加工过程中的材料损耗,导致排布结果无法在实际生产中准确实现,浪费资源;

7、(3)排布效率低下:对于不规则形状的零件,现有技术的排布效率相对较低,无法满足快速变化的生产需求,影响生产效率;

8、(4)相对位置难以确定:确定不规则零件之间的准确相对位置通常是一项复杂的任务,现有方法容易导致零件之间的重叠或不合理的排布,浪费资源和时间。

9、本发明的目标是提供一种创新的不规则零件排布方法,旨在解决上述问题,提高生产效率、降低成本,并实现资源的最佳利用。

技术实现思路

0、

技术实现要素:

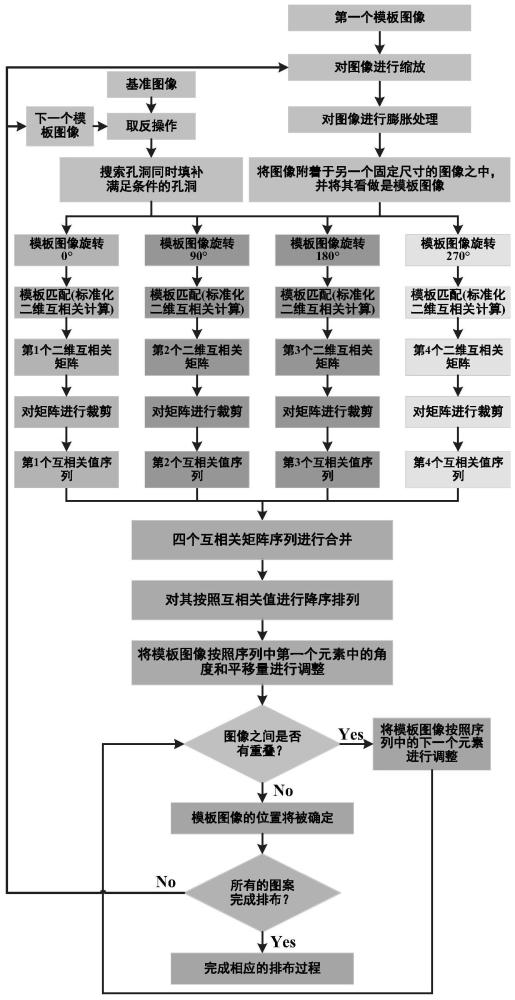

1、本发明涉及一种基于归一化二维互相关矩阵和模板匹配的不规则零件排布方法,旨在解决现有不规则零件排布方法中存在的计算复杂性、材料损耗估算不准确、排布效率低下和相对位置难以确定等问题。该方法结合了图像处理、数学建模和模板匹配技术,可用于各种制造和生产环境,提高了生产效率、降低了成本,并实现了资源的最佳利用。

2、一种基于归一化二维互相关矩阵和模板匹配的不规则零件排布方法,包括对零件图像的预处理的步骤:

3、s1、根据零件的cad模型,获取零件形状图;

4、s2、对其进行二值化,黑色表示背景,白色表示目标物;

5、s3、根据零件的实际尺寸进行调整图像的尺寸;

6、s4、考虑到零件加工过程中的材料损耗,对零件图像进行膨胀处理。

7、包括二维互相关矩阵计算的步骤:

8、s5.1、分别对零件旋转0°、90°、180°、270°;

9、s5.2、计算旋转后的零件与基准图像之间的二维互相关矩阵,得到四个矩阵;

10、s5.3、对四个矩阵对第一次裁剪,确保零件在平移过程中不会移动到基准板材外;

11、s5.4、对四个矩阵进行第二次裁剪,确保零件的排布过程中是从左逐渐向右逐渐排布的过程;

12、s5.5、将四个矩阵的剩余的元素组合成一个向量;

13、s5.6、将相应的向量按照互相关值从大到小进行排序;

14、s5.7、从向量的第一个元素开始尝试,零件图像按照指定的旋转角度和平移量进行调整;

15、s5.8、每次调整零件图像后,判断零件是否与其他零件重叠,如有重叠,则尝试下一个元素,如果没有重叠,则完成该零件的排布;

16、s5.9、每完成一个零件的排布后,基准图像由于增添了一个零件图像,在排布下一个零件的时候,需要重新计算下一个零件与新的基准图像之间的互相关矩阵;

17、s5.10、重复以上过程,直到完成所有零件的排布。

18、本发明包括以下关键步骤:

19、(1)零件图像预处理

20、首先,根据零件的cad模型,获取零件形状图。随后,对形状图进行二值化处理,其中黑色表示背景,白色表示目标物。根据零件的实际尺寸,调整图像的尺寸,并考虑零件加工过程中的材料损耗,对零件图像进行膨胀处理,以确保零件的尺寸与实际加工需求相符。

21、(2)二维互相关矩阵计算

22、二维互相关矩阵计算是本发明的关键步骤。它包括以下子步骤:

23、s1、分别对零件进行四个旋转角度的旋转:0°、90°、180°和270°。

24、s2、计算每个旋转后的零件图像与基准图像之间的二维互相关矩阵,从而获得四个相关矩阵。

25、s3、对四个相关矩阵进行裁剪,以确保零件在平移过程中不会超出板材范围,同时保持从左向右的排布顺序。

26、(3)向量排布和优化

27、将四个相关矩阵剩余的元素组合成一个向量,并根据相关值的大小对向量进行排序。然后,从向量的第一个元素开始,尝试排布零件图像,按照指定的旋转角度和平移量进行调整。每次尝试后,判断零件图像是否与其他零件重叠,如无重叠,则完成该零件的排布。每次排布后,基准图像会增添一个零件图像,需要重新计算下一个零件与新基准图像之间的互相关矩阵。重复以上过程,直到所有零件排布完毕。

28、与现有技术相比,本发明的有益效果:

29、本发明的主要优点在于:

30、(1)高效性:本方法通过归一化二维互相关矩阵和模板匹配技术,实现了高效的不规则零件排布,提高了生产效率。

31、(2)精确性:考虑了零件加工过程中的材料损耗,排布结果更精确地符合实际加工需求。

32、(3)通用性:适用于各种不规则零件形状,具有广泛的应用领域。

33、(4)资源优化:通过排布优化,最大程度地利用了可用资源,减少了浪费。

34、本发明的实施方式可以根据具体的生产和制造需求进行定制。各种参数,如旋转角度、裁剪方式、优化算法等,可以根据实际情况进行调整和优化。

技术特征:

1.一种基于归一化二维互相关矩阵和模板匹配的不规则零件排布方法,其特征在于:包括对零件图像的预处理的步骤:

2.根据权利要求1的所述的基于归一化二维互相关矩阵和模板匹配的不规则零件排布方法,其特征在于还包括二维互相关矩阵计算的步骤:

技术总结

本发明涉及一种基于归一化二维互相关矩阵和模板匹配的不规则零件排布方法,首先,基于零件模型获取零件形状图,对其进行二值化,黑色为背景,白色为目标物,根据零件实际尺寸调整图像尺寸;考虑到加工过程的材料损耗,对零件图像膨胀处理;用二值化黑色图像表示基准板材,零件分别旋转0°、90°、180°、270°,计算旋转后的零件与基准图像的四个互相关矩阵,对矩阵做两次裁剪,保留合适元素,将剩余元素组成一向量,并基于相关值进行降序排序。本发明的方法结合了图像处理、数学建模和模板匹配技术,可用于各种制造和生产环境,提高了生产效率、降低了成本,并实现了资源的最佳利用。

技术研发人员:孟龙晖,丁海涛,王华,张浩,洪荣晶

受保护的技术使用者:南京工业大学

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!