一种综合离差与精度退化模型的装配应力评价方法

本发明属于数控机床领域低应力装配及高性能装配领域,具体涉及一种综合离差与精度退化模型的装配应力评价方法。

背景技术:

1、在数控机床装配过程中由于预紧力的非均匀分布状态和零件的变形约束,导致装配结构应力不均现象,进而影响装配精度和动静热特性。此外,约束变形和非均匀预紧力耦合作用时,装配结构容易存在附加应力。该应力在整机服役过程中,受到启停冲击、振动和温升等外部激励将快速释放,引起精度和动静特性退化。调研表明,影响装配应力与附加应力的因素涉及材料属性、几何参数、工艺参数等多个维度,其综合下的装配应力与附加应力产生机理尚不明晰。

2、当前研究多围绕数控机床装配预紧力的设计和控制方法进行研究,针对装配应力和约束变形诱导的附加应力的研究或是采用实验方法,或是采用有限元分析法。然而,实验研究多是针对特定条件下的环境进行,成本较高,效果不佳,附加应力产生机理不明;有限元分析法在构建有限元模型时,或者忽略真实螺纹或者忽略螺纹升角而将模型考虑为对称模型或者将螺纹和螺杆分别建模再通过绑定的方式进行建模,都与实际情况有所出入。因此,亟需一种评价装配应力的理论方法,用以实现数控机床的低应力装配。

技术实现思路

1、针对现有技术中存在的问题,本文提供一种综合离差与精度退化模型的装配应力评价方法,从而对机床的装配是否满足既定的精度寿命进行性能评价。

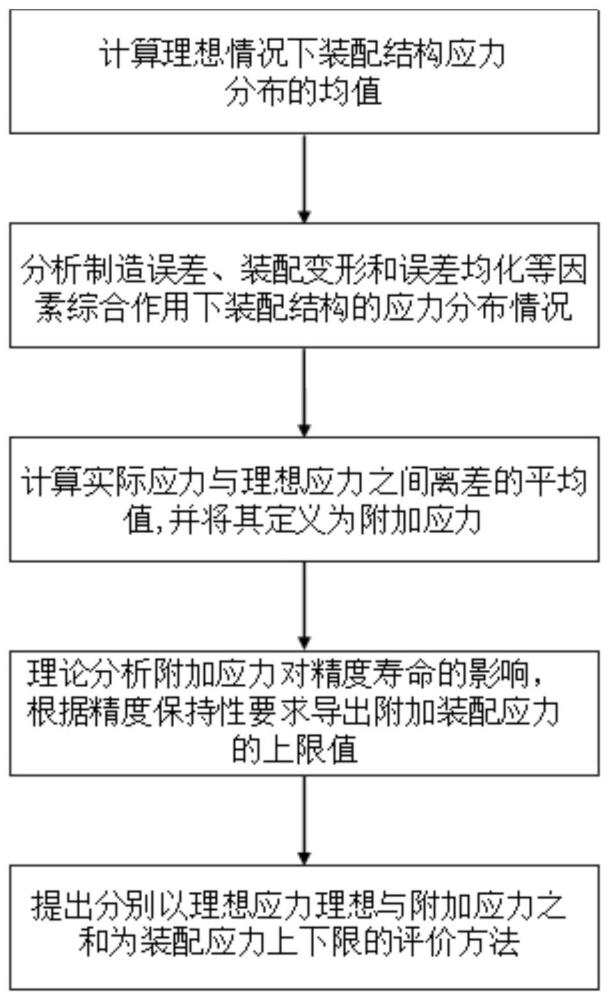

2、为了实现上述发明目的,本文发明一种综合离差与精度退化模型的装配应力评价方法。包括以下步骤:

3、步骤1:计算机床在理想情况下装配结构应力分布的均值;

4、步骤2:分析制造误差、装配变形和误差均化等因素综合作用下装配结构的应力分布情况,将其作为实际应力;

5、步骤3:计算实际应力与理想应力之间离差的平均值,并将其定义为附加应力;

6、步骤4:理论分析附加应力对精度寿命的影响,根据精度保持性要求导出附加装配应力的上限值;

7、步骤5:以理想应力为装配应力下限、理想与附加应力之和为装配应力上限进行低应力装配质量评估。

8、所述步骤2中基于精细化有限元方法分析制造误差、装配变形和误差均化等因素综合作用下装配结构的应力分布情况。

9、所述步骤3中计算实际应力与理想应力之间离差的平均值,并将其定义为附加应力,具体为:

10、

11、σ附表示附加应力;

12、δσi表示装配结构处某一点实际应力与理想应力的差值;

13、n表示测点个数。

14、所述步骤4中理论分析附加应力对精度寿命的影响,根据精度保持性要求导出附加装配应力的上限值,装配退化过程公式如下:

15、

16、x(tk)表示装配结构退化过程;

17、x0表示初始状态;

18、λ(fp)表示漂移系数;

19、λ(t,θ)表示非线性退化系数;

20、σb表示扩散系数。

21、本发明的有益效果在于:使用wiener退化过程将附加应力与精度寿命联系起来,通过精度保持性要求导出附加应力上限值,使得结果科学可靠。本发明操作方便,计算精度高且可解释性强,为低应力装配技术的实现提供了理论和方法基础,有助于提高装配精度及其保持性。

技术特征:

1.一种综合离差与精度退化模型的装配应力评价方法,其特征在于,所述评价方法包括以下步骤:

2.根据权利要求1所述的一种综合离差与精度退化模型的装配应力评价方法,其特征在于,结合精细化有限元模型与扭矩-预紧力关系模型,获取相等预紧力下装配结构的应力分布云图,计算最大应力点的平均值。

3.根据权利要求1所述的一种综合离差与精度退化模型的装配应力评价方法,其特征在于,通过分析制造误差、装配变形和误差均化等因素,利用有限元方法得出在其综合作用下装配结构应力的分布情况,将其作为实际应力。

4.根据权利要求1所述的一种综合离差与精度退化模型的装配应力评价方法,其特征在于,计算实际应力与理想应力之间离差的平均值,并将其定义为附加应力,具体为:

5.根据权利要求1所述的一种综合离差与精度退化模型的装配应力评价方法,其特征在于,所述附加应力的上限值,可以通过附加应力与精度寿命的关系,根据精度保持性要求获取,具体为:

6.根据权利要求5所述的一种综合离差与精度退化模型的装配应力评价方法,其特征在于,λ(t,θ)为时间t的非线性函数,表征机床精度退化的趋势;若λ(t,θ)=t,则模型转化为x(t)=x0+σbb(t)的线性模型。

技术总结

本发明公开了一种综合离差与精度退化模型的装配应力评价方法,包括以下步骤:计算理想情况下装配结构应力分布的均值;分析制造误差、装配变形和误差均化等因素综合作用下装配结构的应力分布情况;计算实际应力与理想应力之间离差的平均值,并将其定义为附加应力;根据Wiener退化过程,理论分析附加应力对精度寿命的影响,再根据精度保持性要求导出附加装配应力的上限值;以理想应力为装配应力下限、理想与附加应力之和为装配应力上限进行低应力装配评估。本发明可用于装配应力均匀性的评价,为低应力装配技术的实现提供了理论和方法基础,有助于提高装配精度及其保持性。

技术研发人员:李赫,李迎,张彩霞,刘志峰,闫兴,陈文涛

受保护的技术使用者:北京工业大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!