模拟燃料组件的阻力参数匹配方法、设计方法及系统与流程

本申请主要涉及核反应堆领域,尤其涉及一种模拟燃料组件的阻力参数匹配方法、设计方法及系统。

背景技术:

1、反应堆的水力模拟和流致振动试验是新型号反应堆在研发过程中必要的验证性试验,水力模拟试验的目的是获得反应堆堆内整体的阻力特性和堆芯入口流量分配特性,而流致振动试验的目的是获得堆内构件在冷却剂作用下的流致振动特性。模拟燃料组件在上述两项试验中有三项功能:模拟真实燃料组件的阻力特性,满足反应堆水力模拟试验中获得反应堆堆内整体阻力特性的需求;作为堆芯入口流量测量的元件,满足反应堆水力模拟试验中获得堆芯入口流量分配特性的需求;与真实燃料组件的质量匹配,满足反应堆流致振动试验中获得堆内构件流致振动特性的需求。目前领域内的模拟燃料组件多与单一试验需求相互匹配,而缺少同时满足综合复杂试验要求的模拟燃料组件,因此,如何实现模拟燃料组件的阻力参数与多试验要求相匹配是本领域亟待解决的问题。

技术实现思路

1、本申请要解决的技术问题是提供模拟燃料组件的阻力参数匹配方法、设计方法及系统,能够使得模拟燃料组件同时满足水力模拟试验和流致振动试验的需求。

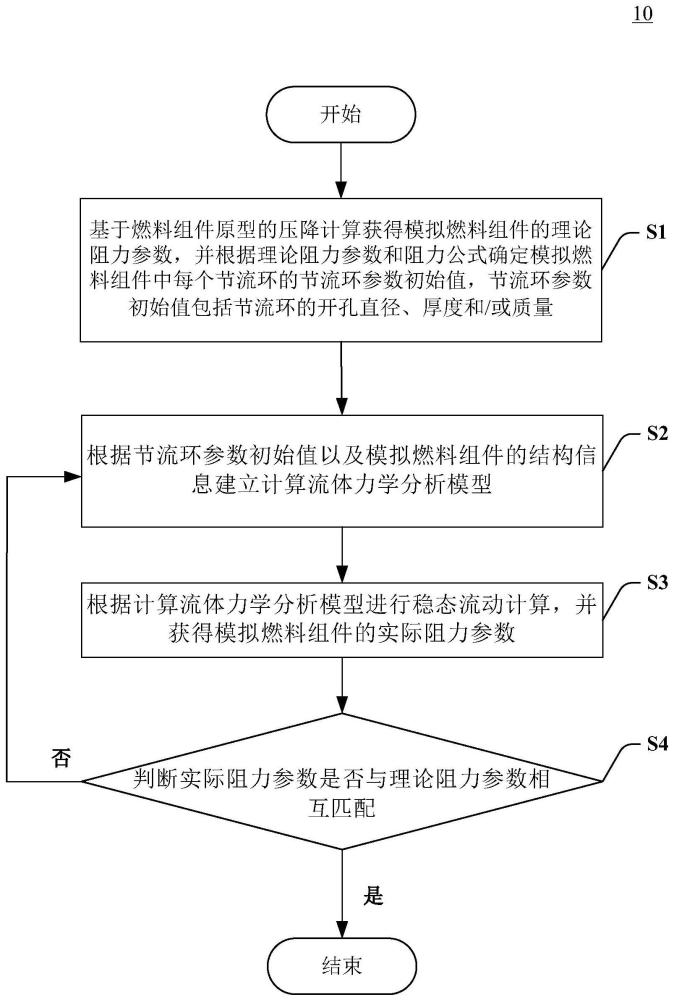

2、为解决上述技术问题,本申请提供了一种模拟燃料组件的阻力参数匹配方法,所述模拟燃料组件包括一个或多个节流环,所述参数匹配方法包括如下步骤:步骤s1:基于燃料组件原型的压降计算获得所述模拟燃料组件的理论阻力参数,并根据所述理论阻力参数和阻力公式确定所述模拟燃料组件中每个节流环的节流环参数初始值,所述节流环参数初始值包括所述节流环的开孔直径、厚度和/或质量;步骤s2:根据所述节流环参数初始值以及所述模拟燃料组件的结构信息建立计算流体力学分析模型;步骤s3:根据所述计算流体力学分析模型进行稳态流动计算,并获得所述模拟燃料组件的实际阻力参数;步骤s4:判断所述实际阻力参数是否与所述理论阻力参数相互匹配,其中,当所述步骤s4的判断结果为是时以所述节流环参数初始值作为所述节流环的节流环参数设计值,否则调整所述节流环参数初始值并重新执行所述步骤s2~步骤s4,直到所述实际阻力参数与所述理论阻力参数相互匹配。

3、可选地,所述模拟燃料组件包括壳体、文丘里管和调节锥,其中,所述文丘里管位于所述壳体内的底部,所述节流环位于所述壳体内的中段,所述调节锥位于所述壳体内的顶部,且所述调节锥适于沿与所述模拟燃料组件纵截面平行的第一方向来回移动,以使所述调节锥在所述第一方向上逐渐穿过与所述调节锥最接近的所述节流环,步骤s2中所述模拟燃料组件的结构信息包括:所述文丘立管的构造信息和位置信息;所述调节锥的构造信息和位置信息;以及所述节流环的个数信息和位置信息。

4、可选地,所述步骤s4中,判断所述实际阻力参数是否与所述理论阻力参数相互匹配方式进一步包括:所述计算流体力学分析模型的总压降和与所述模拟燃料组件相匹配的燃料组件原型的压降预期值之间的差值小于或等于所述压降预期值的0.5%。

5、可选地,在执行所述步骤s2之后以及执行所述步骤s3之前,还包括:步骤s21:对所述计算流体力学分析模型进行网格划分,其中,所述计算流体力学分析模型中存在所述节流环的区域具有加密的网格。

6、可选地,模拟燃料组件的阻力参数匹配方法还包括在执行步骤s21后执行步骤s22和步骤s23:步骤s22:根据所述计算流体力学分析模型建立所述模拟燃料组件的数学计算模型,并根据与所述模拟燃料组件相匹配的燃料组件原型确定所述数学计算模型的边界条件;以及步骤s23:根据所述流体力学分析模型和所述数学计算模型监测所述模拟燃料组件的进出口流量、压降和燃料流动最大速度,当所述进出口流量、压降和所述燃料流动最大速度的波动幅度均小于预设阈值时,再执行所述步骤s3。

7、可选地,所述模拟燃料组件的任一横截面为规则矩形,所述步骤s3中根据所述计算流体力学分析模型进行稳态流动计算进一步包括,仅针对所述计算流体力学分析模型的四分之一模型进行所述稳态流动计算。

8、可选地,在执行所述步骤s2建立所述计算流体力学分析模型时,所述模拟燃料组件中所述调节锥的位置信息包括当所述调节锥处于初始位置时所述调节锥和与所述调节锥最接近的节流环之间的相对位置信息,所述参数匹配方法还包括在获得所述节流环的节流环参数设计值后,对所述模拟燃料组件进行标定,具体包括:使所述调节锥保持在所述初始位置并测量所述模拟燃料组件的试验阻力参数;以及根据所述试验阻力参数与所述理论阻力参数是否完全匹配的结果,沿与所述模拟燃料组件纵截面平行的第一方向来回移动所述调节锥,直至所述试验阻力系数与所述理论阻力参数完全匹配。

9、为解决上述技术问题,本申请提供了一种模拟燃料组件的设计方法,适于设计包括壳体和位于所述壳体中的内构件,所述内构件至少包括具有一个或多个节流环的模拟燃料组件,所述设计方法包括如下步骤:设计所述壳体外边缘的长度参数、宽度参数、高度参数和质量参数,以使所述壳体在外形维度和质量维度与和所述模拟燃料组件对应的燃料组件原型相匹配;根据本申请任一实施例所述的阻力参数匹配方法获得针对每个所述节流环的节流环参数设计值;以及通过调整所述壳体的壁厚参数,使所述壳体和所述内构件的总质量与所述燃料组件原型相匹配。

10、为解决上述技术问题,本申请提供了一种模拟燃料组件的设计系统,包括:存储器,用于存储可由处理器执行的指令;以及处理器,用于执行所述指令以实现如上所述的方法。

11、为解决上述技术问题,本申请提供了一种存储有计算机程序代码的计算机可读介质,所述计算机程序代码在由处理器执行时实现如上所述的方法。

12、与现有技术相比,本申请通过调节节流环的各项参数来使得模拟燃料组件的阻力和燃料组件原型的阻力相互匹配,以使其能够同时满足水力模拟试验和流致振动试验的需求;同时,在一些优选实施例中还采用调节锥和节流环来微调模拟燃料组件的阻力,消除了在设计环境可能出现的参数误差,进一步提升模拟燃料组件与燃料组件原型的匹配程度。

技术特征:

1.一种模拟燃料组件的阻力参数匹配方法,所述模拟燃料组件包括一个或多个节流环,所述参数匹配方法包括如下步骤:

2.如权利要求1所述的参数匹配方法,其特征在于,所述模拟燃料组件包括壳体、文丘里管和调节锥,其中,所述文丘里管位于所述壳体内的底部,所述节流环位于所述壳体内的中段,所述调节锥位于所述壳体内的顶部,且所述调节锥适于沿与所述模拟燃料组件纵截面平行的第一方向来回移动,以使所述调节锥在所述第一方向上逐渐穿过与所述调节锥最接近的所述节流环,步骤s2中所述模拟燃料组件的结构信息包括:

3.如权利要求2所述的参数匹配方法,其特征在于,所述步骤s4中,判断所述实际阻力参数是否与所述理论阻力参数相互匹配方式进一步包括:所述计算流体力学分析模型的总压降和与所述模拟燃料组件相匹配的所述燃料组件原型的压降预期值之间的差值小于或等于所述压降预期值的0.5%。

4.如权利要求2所述的参数匹配方法,其特征在于,在执行所述步骤s2之后以及执行所述步骤s3之前,还包括:

5.如权利要求4所述的参数匹配方法,其特征在于,还包括在执行步骤s21后执行步骤s22和步骤s23:

6.如权利要求2所述的参数匹配方法,其特征在于,所述模拟燃料组件的任一横截面为规则矩形,所述步骤s3中根据所述计算流体力学分析模型进行稳态流动计算进一步包括,仅针对所述计算流体力学分析模型的四分之一模型进行所述稳态流动计算。

7.如权利要求2~6任一项所述的参数匹配方法,其特征在于,在执行所述步骤s2建立所述计算流体力学分析模型时,所述模拟燃料组件中所述调节锥的位置信息包括当所述调节锥处于初始位置时所述调节锥和与所述调节锥最接近的节流环之间的相对位置信息,所述参数匹配方法还包括在获得所述节流环的节流环参数设计值后,对所述模拟燃料组件进行标定,具体包括:

8.一种模拟燃料组件的设计方法,其特征在于,适于设计包括壳体和位于所述壳体中的内构件,所述内构件至少包括具有一个或多个节流环的模拟燃料组件,所述设计方法包括如下步骤:

9.一种模拟燃料组件的设计系统,包括:

10.一种存储有计算机程序代码的计算机可读介质,所述计算机程序代码在由处理器执行时实现如权利要求1~7任一项所述的方法。

技术总结

本申请提供了一种模拟燃料组件的阻力参数匹配方法、设计方法及系统。模拟燃料组件包括一个或多个节流环,参数匹配方法包括如下步骤:步骤S1:获得模拟燃料组件的理论阻力参数,并根据理论阻力参数和阻力公式确定模拟燃料组件中每个节流环的节流环参数初始值;步骤S2:建立计算流体力学分析模型;步骤S3:进行稳态流动计算,并获得模拟燃料组件的实际阻力参数;步骤S4:判断实际阻力参数是否与理论阻力参数相互匹配。本申请提供的阻力参数匹配方法、设计方法及系统能够使得模拟燃料组件同时满足水力模拟试验和流致振动试验的需求。

技术研发人员:吴建邦,张星亮,张伟,陈俨,姚彦贵,蒋兴,李树莹,樊硕旺,杨清,康晓宣

受保护的技术使用者:上海核工程研究设计院股份有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!