基于表面粗糙度Sz的复材构件型面铣削参数确定方法与流程

本发明涉及复合材料加工,特别是涉及基于表面粗糙度sz的复材构件型面铣削参数确定方法。

背景技术:

1、在众多的复合材料中,碳纤维复合材料是应用最为广泛的一类纤维增强树脂基复合材料。与其他材料相比,碳纤维复合材料具有优异的综合性能,在比刚度、比强度、导热性、耐腐蚀性等指标方面具有较大优势。目前,碳纤维复合材料已经逐渐成为新一代主流航空结构件材料。在民用客机领域,空客a380的复合材料用量在25%左右,开创了大型民用客机大量使用复合材料的先河,此后,波音b787和空客a350xwb更是不断刷新民用客机复材使用量。在飞机中,碳纤维复合材料主要用于飞机蒙皮、壁板、舱门、机翼、中央翼盒等重要结构部位。

2、具有复杂结构的碳纤维复合材料构件一般采用近净成型的方式制备,即按照构件现状编织纤维预制体,设计专用模具进行基体固化,得到的毛坯件结构和尺寸基本接近最终构件的结构和尺寸。但是后续碳纤维构件还涉及装配及使用,因此必须进行型面铣削加工,以获得高质量高精度的气动型面和装配面。为了满足碳纤维构件的使用性能需求,对于型面加工质量会有粗糙度的要求。

3、制定加工工艺方案过程中选择铣削参数时,目前常规的方法是先开展参数试验,设置包含转速、进给速度、切削宽度、切削深度等参数的正交试验,然后开展铣削试验,测量各组参数对应加工得到的表面粗糙度,然后进行分析,选择满足粗糙度要求的一组参数用于方案进行加工零件。但这种常规方法会耗费大量时间,且需要开展大量试验,投入的试验成本也非常高,难以支撑碳纤维复合材料在复杂结构航空结构件中的应用推广。

技术实现思路

1、为解决上述技术问题,本发明提出了基于表面粗糙度sz的复材构件型面铣削参数确定方法,能有效解决碳纤维复合材料构件型面铣削参数传统确定方法复杂、繁琐、高成本的问题。

2、本发明是通过采用下述技术方案实现的:

3、基于表面粗糙度sz的复材构件型面铣削参数确定方法,包括以下步骤:

4、建立碳纤维复合材料构件型面铣削已加工表面粗糙度sz理论模型:

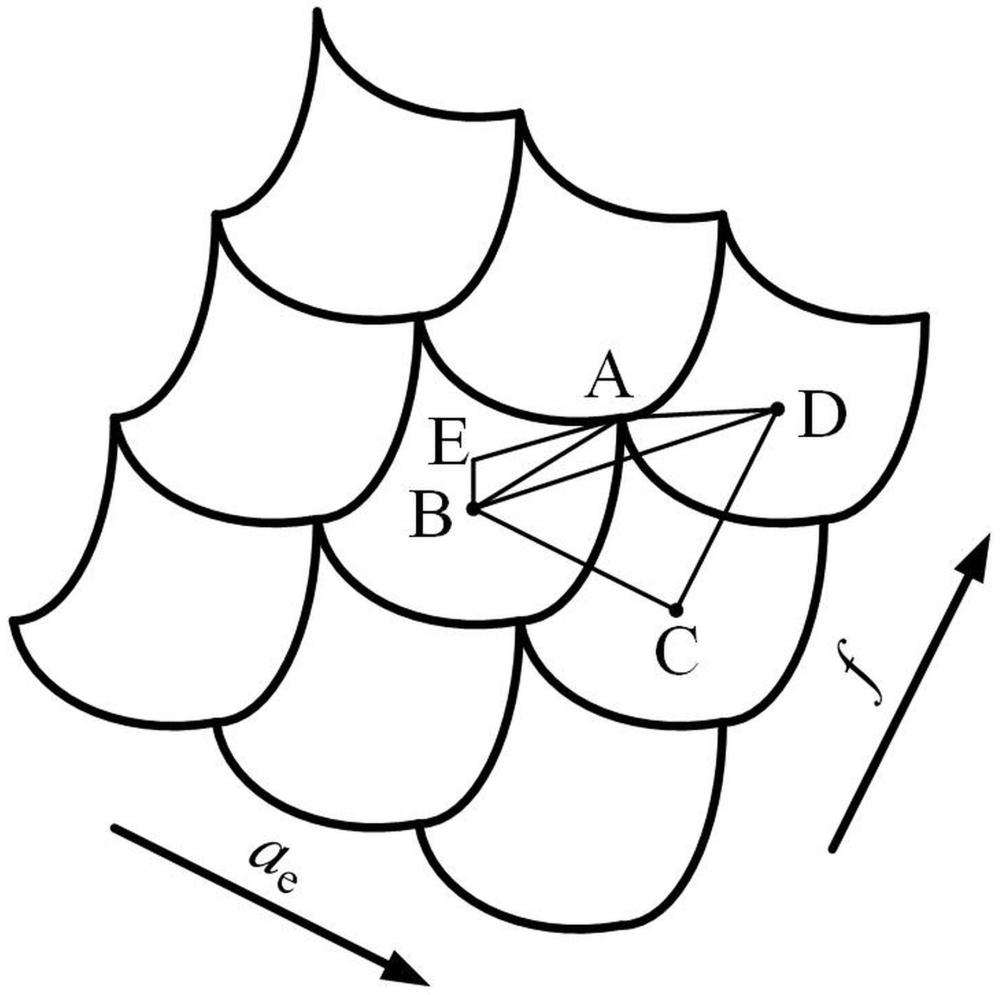

5、当切宽ae≤2(r-ap),且时,

6、;

7、式中,ae为切宽,r为型面加工刀具底角,ap为切深,s为转速,f为进给,d为型面加工刀具直径,n为刀具齿数;

8、基于加工质量需求和加工效率最大化原则,建立目标函数: ;

9、联立表面粗糙度sz理论模型和目标函数,求解得到铣削参数,包括进给f和切宽ae。

10、所述联立表面粗糙度sz理论模型和目标函数,求解得到铣削参数具体包括以下步骤:

11、s1. 确定切深ap以及表面粗糙度sz;

12、s2. 联立表面粗糙度sz理论模型和目标函数,得到关于进给f的增函数,进一步确定进给f;

13、s3. 根据确定的进给f,计算切宽ae。

14、所述切深ap的确定方法为:

15、切深ap=毛坯厚度-零件理论厚度,并且所述切深ap满足以下要求:

16、。

17、所述转速s=机床最高转速-2000r/min。

18、所述转速s=无颤振加工外界激励频率k/刀具齿数n;其中,所述无颤振加工外界激励频率k为通过仿真计算零件加工模态后确定。

19、所述进一步确定进给f具体指:进给f=机床主轴最大进给速度*安全裕度。

20、所述安全裕度取0.6~0.8。

21、当切宽ae>2(r-ap)时,表面粗糙度sz=切深ap;当切宽ae≤2(r-ap),且时,表面粗糙度sz=切深ap。

22、与现有技术相比,本发明的有益效果表现在:

23、1、本发明为基于表面粗糙度sz评价标准的碳纤维复合材料构件型面铣削参数确定方法,与表面粗糙度sa和表面粗糙度sq相比,由于在对理论形貌进行计算时,表面粗糙度sz数值最大,因此选择最严苛的表面粗糙度sz指标作为评价标准。根据加工质量需求和加工效率最大化建立目标函数,根据不同的加工质量对表面粗糙度sz的需求,从理论层面进行切削参数确定,可在前期避免大量重复的切削参数匹配性试验,极大的节约了依靠试验获取参数的试验成本和人力成本,使得本方法可以高效低成本获取碳纤维复合材料构件型面铣削参数。其中,表面粗糙度sa指算数平均高度,表面粗糙度sq指均方根高度,表面粗糙度sz指面内最大高度。

24、2、通过本方法获取的切削参数并应用于生产实践,可大幅提高切削效率,缩减产品加工周期。

25、3、本发明中,切深ap的确定,能避免型面铣削后表面形貌沿切宽方向呈现沟槽状或者避免型面铣削后表面形貌沿进给方向呈现为间断的凹坑状。

26、4、针对碳纤维构件型面加工,在其他参数一致的条件下,不考虑切削振动的条件下,转速越高型面已加工表面质量越好。故本发明给出了两种转速s的确定方法,都能实现上述效果。

27、5、本发明中,在确定进给f时,考虑到机床主轴切削速度限制及对进给速度施加一定的安全裕度,避免过大的切削力会影响机床精度,从而导致型面已加工表面出现凹坑、沟槽等一些难以预料的缺陷。

技术特征:

1.基于表面粗糙度sz的复材构件型面铣削参数确定方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的基于表面粗糙度sz的复材构件型面铣削参数确定方法,其特征在于:所述联立表面粗糙度sz理论模型和目标函数,求解得到铣削参数具体包括以下步骤:

3.根据权利要求2所述的基于表面粗糙度sz的复材构件型面铣削参数确定方法,其特征在于:所述切深ap的确定方法为:

4.根据权利要求3所述的基于表面粗糙度sz的复材构件型面铣削参数确定方法,其特征在于:所述转速s=机床最高转速-2000r/min。

5.根据权利要求3所述的基于表面粗糙度sz的复材构件型面铣削参数确定方法,其特征在于:所述转速s=无颤振加工外界激励频率k/刀具齿数n;其中,所述无颤振加工外界激励频率k为通过仿真计算零件加工模态后确定。

6.根据权利要求4或5所述的基于表面粗糙度sz的复材构件型面铣削参数确定方法,其特征在于:所述进一步确定进给f具体指:进给f=机床主轴最大进给速度*安全裕度。

7.根据权利要求6所述的基于表面粗糙度sz的复材构件型面铣削参数确定方法,其特征在于:所述安全裕度取0.6~0.8。

8.根据权利要求1所述的基于表面粗糙度sz的复材构件型面铣削参数确定方法,其特征在于:当切宽ae>2(r-ap)时,表面粗糙度sz=切深ap;当切宽ae≤2(r-ap),且时,表面粗糙度sz=切深ap。

技术总结

本发明涉及复合材料加工技术领域,特别是涉及基于表面粗糙度Sz的复材构件型面铣削参数确定方法,包括建立碳纤维复合材料构件型面铣削已加工表面粗糙度Sz理论模型;基于加工质量需求和加工效率最大化原则,建立目标函数;联立表面粗糙度Sz理论模型和目标函数,求解得到铣削参数,包括进给和切宽。通过本确定方法,能有效解决碳纤维复合材料构件型面铣削参数传统确定方法复杂、繁琐、高成本的问题。

技术研发人员:袁信满,陈杰,宋戈,胡智钦,周进,陈保林,侯珺森,胡龙,罗潘,袁田,胡立,刘展,石佳林

受保护的技术使用者:成都飞机工业(集团)有限责任公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!