一种浮置板轨道剪力铰优化设计方法与流程

本发明涉及轨道交通减振,尤其是涉及一种浮置板轨道剪力铰优化设计方法。

背景技术:

1、城市轨道交通的不断发展极大程度地减缓了交通拥堵、环境污染问题。然而,随着城市轨道交通线网密度、运输密度的加大,轨道交通系统引起的振动受到越来越多公众的强烈反映。为了降低地铁列车在轨道上运行时车辆和轨道的振动,人们采取了各种各样的减振和隔振措施。

2、钢弹簧浮置板轨道是城市轨道交通常用的一种减振轨道形式,有现浇式长板和预制式短板两种。钢弹簧浮置板轨道的结构特征为:特定长度的轨道板下方由离散的钢弹簧支撑,相邻两块板之间设有板缝,板缝处常设置有剪力铰。剪力铰主要功能有:减少相邻两块浮置板相对位移、提高道床整体性及轨道平顺性、延长板缝两侧扣件系统寿命。由于浮置板轨道具有支承刚度较低、结构不连续的特点,在运营期间隧道不均匀沉降等一系列不利因素下,钢弹簧浮置板轨道出现了一系列的病害。例如钢弹簧浮置板轨道剪力铰断裂。若没有得到较好地解决,可能会导致浮置板轨道减振性能降低、行车平稳性降低等后果,严重的甚至影响列车行驶安全性。

3、剪力铰的目的在于将各个浮置板相连接,增强浮置板的整体性。根据安装位置的不同,浮置板有上置式、中置式、侧置式几种。在工程应用中发现,这几种剪力铰都存在断裂的现象。针对断裂的问题,目前并无相关的优化方法指导剪力铰的设计。

技术实现思路

1、本发明的目的是提供一种浮置板轨道剪力铰优化设计方法,可以改善剪力铰的力学性能,使得列车在荷载激励下剪力铰结构受力更加合理,从而提高剪力铰的使用寿命。

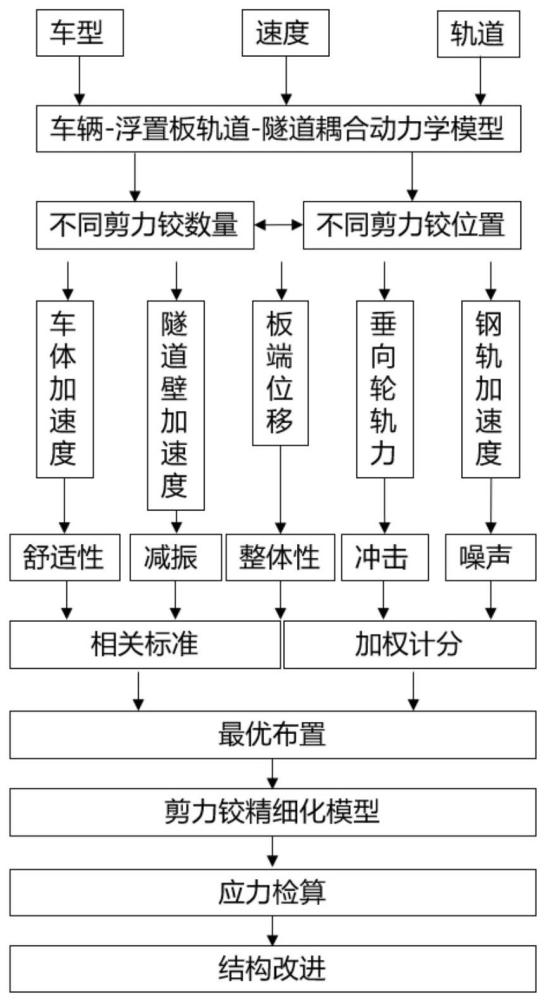

2、为实现上述目的,本发明提供了一种浮置板轨道剪力铰优化设计方法,包括以下步骤:

3、s1、建立车辆-悬浮板轨道-隧道耦合动力学模型;

4、s2、计算不同剪力铰布置形式下的关键动力学响应,包括车体加速度、隧道壁加速度、板端位移、垂向轮轨力和钢轨加速度;

5、s3、根据s2中的布置方案,确定剪力铰刚度;

6、s4、建立剪力铰精细化模型,进行剪力铰应力分析。

7、优选的,所述步骤s1中,模型参数按照设计车型、设计速度、设计轨道形式选取。

8、优选的,所述步骤s2中,剪力铰的布置形式按照布置数量和空间位置执行,布置数量为3个、4个或5个,其布置方式均沿轨道中心线对称布置,空间位置有上置式、中智式和侧置式三种,提取不同布置形式下的动力学指标进行计算,车体加速度对应乘车舒适度,隧道壁加速度对应浮置板的隔振性能,板端位移关系决定浮置板的整体性,垂向轮对应剪力铰引起的冲击作用,钢轨加速度决定轮轨的噪声。

9、优选的,所述步骤s2中,计算的指标满足轨道车辆相关的技术规范,同时筛选出满足相关技术规范及相关标准的布置形式,在此基础上,按照加权计分的原则得到每种形式的最终得分,得分最高者为最终的布置方案。

10、优选的,所述步骤s3中,赋予模型中剪力铰不同的刚度,在此按照加权扣分的原则得到最优的剪力铰刚度,选择与最优刚度最接近的结构作为最终方案。

11、优选的,所述步骤s4中,若精细化模型中的最大应力接近甚至超过钢材的屈服强度,在条件允许的情况下,采取增加剪力铰截面面积或增加翼板的措施,直至应力满足要求,并按此步骤的方案进行生产和安装。

12、因此,本发明采用上述一种浮置板轨道剪力铰优化设计方法,可以改善剪力铰的力学性能,使得列车在荷载激励下剪力铰结构受力更加合理,从而提高剪力铰的使用寿命。

13、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种浮置板轨道剪力铰优化设计方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种浮置板轨道剪力铰优化设计方法,其特征在于,所述步骤s1中,模型参数按照设计车型、设计速度、设计轨道形式选取。

3.根据权利要求1所述的一种浮置板轨道剪力铰优化设计方法,其特征在于,所述步骤s2中,剪力铰的布置形式按照布置数量和空间位置执行,布置数量为3个、4个或5个,其布置方式均沿轨道中心线对称布置,空间位置有上置式、中智式和侧置式三种,提取不同布置形式下的动力学指标进行计算,车体加速度对应乘车舒适度,隧道壁加速度对应浮置板的隔振性能,板端位移关系决定浮置板的整体性,垂向轮对应剪力铰引起的冲击作用,钢轨加速度决定轮轨的噪声。

4.根据权利要求1所述的一种浮置板轨道剪力铰优化设计方法,其特征在于,所述步骤s2中,计算的指标满足轨道车辆相关的技术规范,同时筛选出满足相关技术规范及相关标准的布置形式,在此基础上,按照加权计分的原则得到每种形式的最终得分,得分最高者为最终的布置方案。

5.根据权利要求1所述的一种浮置板轨道剪力铰优化设计方法,其特征在于,所述步骤s3中,赋予模型中剪力铰不同的刚度,在此按照加权扣分的原则得到最优的剪力铰刚度,选择与最优刚度最接近的结构作为最终方案。

6.根据权利要求1所述的一种浮置板轨道剪力铰优化设计方法,其特征在于,所述步骤s4中,若精细化模型中的最大应力接近甚至超过钢材的屈服强度,在条件允许的情况下,采取增加剪力铰截面面积或增加翼板的措施,直至应力满足要求,并按此步骤的方案进行生产和安装。

技术总结

本发明公开了一种浮置板轨道剪力铰优化设计方法,属于轨道交通减振技术领域,包括以下步骤:S1、建立车辆‑悬浮板轨道‑隧道耦合动力学模型;S2、计算不同剪力铰布置形式下的关键动力学响应,包括车体加速度、隧道壁加速度、板端位移、垂向轮轨力和钢轨加速度;S3、根据S2中的布置方案,确定剪力铰刚度;S4、建立剪力铰精细化模型,进行剪力铰应力分析。本发明采用上述的一种浮置板轨道剪力铰优化设计方法,可以改善剪力铰的力学性能,使得列车在荷载激励下剪力铰结构受力更加合理,从而提高剪力铰的使用寿命。

技术研发人员:赵才友,罗信伟,刘文武,王平,吴嘉,郑钧元,胡思安,潘鹏,涂勤明,赖晨翔,韦安祺,木东升,赵炎南,高鑫,张鑫洁,师多佳,雷佳鑫,惠庆敏,耿明婧

受保护的技术使用者:广州地铁设计研究院股份有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!