一种硅油减振器寿命确定方法、装置、车辆及存储介质与流程

本发明涉及车辆,尤其涉及一种硅油减振器寿命确定方法、装置、车辆及存储介质。

背景技术:

1、商用车发动机曲轴系前端匹配扭振减振器,用以消减曲轴系扭转振动,保证发动机车辆安全。常用减振器有橡胶、硅油和弹簧三种形式,其中硅油减振器最为常见,硅油减振器结构如图1所示,密封减振器壳体11与惯量环12之间有一定间隙充满一定粘度的硅油13。当发动机运转时,在缸内压力作用下曲轴系产生扭转振动,减振器壳体11随曲轴同步转动,惯量环12内环因为惯性而与减振器壳体11发生相对运动,这种相对运动剪切硅油13,产生扭转刚度和阻尼,使整个曲轴系的扭转振动能量转化为减振器的热量散发出去,以达到减振的效果。

2、目前,硅油减振器的失效模式主要有两种:一种是硅油在高温下粘度劣化,导致减振性能下降,直至硅油减振器无法有效减振而导致发动机曲轴系扭振超限发生破坏;另一种是密封减振器壳体薄弱位置发生疲劳断裂,常见减振器壳体焊缝开裂,导致硅油泄漏,使硅油减振器性能失效。可见,硅油减振器的失效是硅油劣化累积和焊缝疲劳累积的结果,这些累积显著受减振器载荷历程的影响,因此,面对复杂多变的发动机车辆使用场景,有效而准确的预测硅油减振器寿命非常有意义。

技术实现思路

1、本发明提供了一种硅油减振器寿命确定方法、装置、车辆及存储介质,以解决未考虑减振器壳体结构性疲劳破坏导致的目前硅油减振器的失效,无法适应各种车辆运行工况的问题。

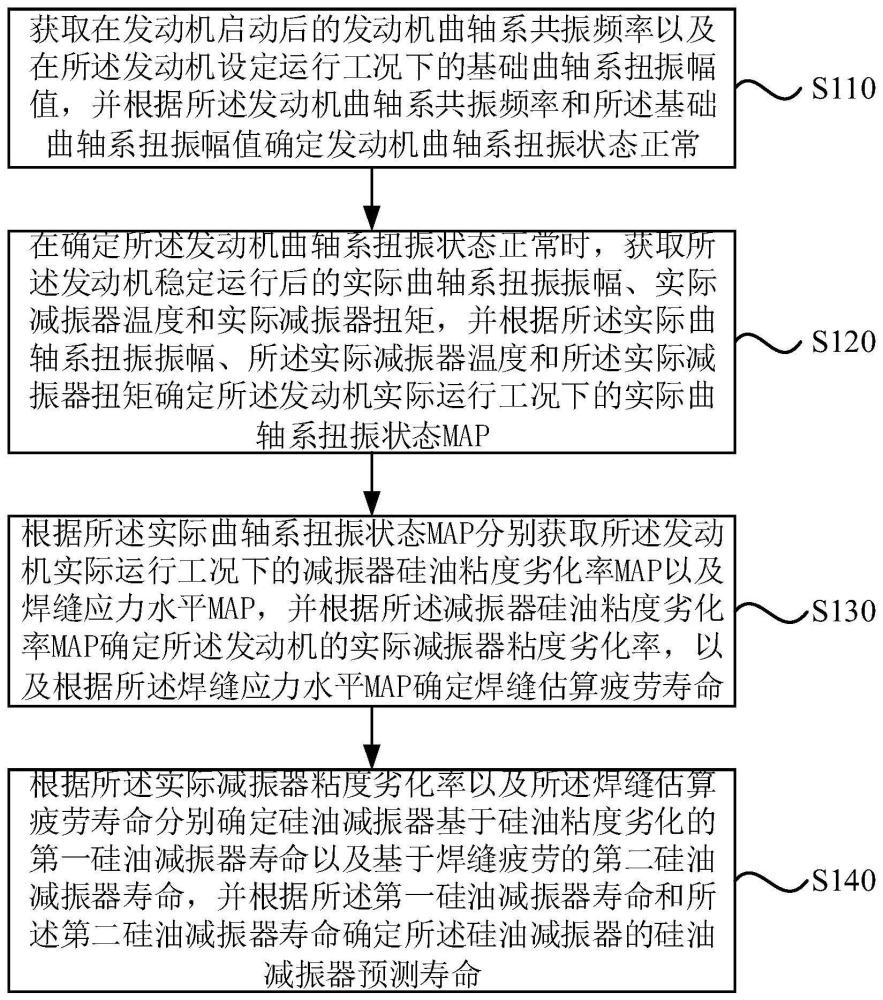

2、根据本发明的一方面,提供了一种硅油减振器寿命确定方法,所述硅油减振器寿命确定方法包括:

3、获取在发动机启动后的发动机曲轴系共振频率以及在所述发动机设定运行工况下的基础曲轴系扭振幅值,并根据所述发动机曲轴系共振频率和所述基础曲轴系扭振幅值确定发动机曲轴系扭振状态正常;

4、在确定所述发动机曲轴系扭振状态正常时,获取所述发动机稳定运行后的实际曲轴系扭振振幅、实际减振器温度和实际减振器扭矩,并根据所述实际曲轴系扭振振幅、所述实际减振器温度和所述实际减振器扭矩确定所述发动机实际运行工况下的实际曲轴系扭振状态map;

5、根据所述实际曲轴系扭振状态map分别获取所述发动机实际运行工况下的减振器硅油粘度劣化率map以及焊缝应力水平map,并根据所述减振器硅油粘度劣化率map确定所述发动机的实际减振器粘度劣化率,以及根据所述焊缝应力水平map确定焊缝估算疲劳寿命;

6、根据所述实际减振器粘度劣化率以及所述焊缝估算疲劳寿命分别确定硅油减振器基于硅油粘度劣化的第一硅油减振器寿命以及基于焊缝疲劳的第二硅油减振器寿命,并根据所述第一硅油减振器寿命和所述第二硅油减振器寿命确定所述硅油减振器的硅油减振器预测寿命。

7、根据本发明的另一方面,提供了一种硅油减振器寿命确定装置,所述硅油减振器寿命确定装置包括:

8、状态正常确定模块,用于执行获取在发动机启动后的发动机曲轴系共振频率以及在所述发动机设定运行工况下的基础曲轴系扭振幅值,并根据所述发动机曲轴系共振频率和所述基础曲轴系扭振幅值确定发动机曲轴系扭振状态正常;

9、状态map确定模块,用于执行在确定所述发动机曲轴系扭振状态正常时,获取所述发动机稳定运行后的实际曲轴系扭振振幅、实际减振器温度和实际减振器扭矩,并根据所述实际曲轴系扭振振幅、所述实际减振器温度和所述实际减振器扭矩确定所述发动机实际运行工况下的实际曲轴系扭振状态map;

10、疲劳寿命确定模块,用于执行根据所述实际曲轴系扭振状态map分别获取所述发动机实际运行工况下的减振器硅油粘度劣化率map以及焊缝应力水平map,并根据所述减振器硅油粘度劣化率map确定所述发动机的实际减振器粘度劣化率,以及根据所述焊缝应力水平map确定焊缝估算疲劳寿命;

11、预测寿命确定模块,用于执行根据所述实际减振器粘度劣化率以及所述焊缝估算疲劳寿命分别确定硅油减振器基于硅油粘度劣化的第一硅油减振器寿命以及基于焊缝疲劳的第二硅油减振器寿命,并根据所述第一硅油减振器寿命和所述第二硅油减振器寿命确定所述硅油减振器的硅油减振器预测寿命。

12、根据本发明的另一方面,提供了一种车辆,所述车辆包括:

13、至少一个处理器;以及,

14、与所述至少一个处理器通信连接的存储器;其中,

15、所述存储器存储有可被所述至少一个处理器执行的计算机程序,所述计算机程序被所述至少一个处理器执行,以使所述至少一个处理器能够执行本发明任一实施例所述的硅油减振器寿命确定方法。

16、根据本发明的另一方面,提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机指令,所述计算机指令用于使处理器执行时实现本发明任一实施例所述的硅油减振器寿命确定方法。

17、本发明实施例的技术方案,通过获取在发动机启动后的发动机曲轴系共振频率以及在所述发动机设定运行工况下的基础曲轴系扭振幅值,并根据所述发动机曲轴系共振频率和所述基础曲轴系扭振幅值确定发动机曲轴系扭振状态正常;在确定所述发动机曲轴系扭振状态正常时,获取所述发动机稳定运行后的实际曲轴系扭振振幅、实际减振器温度和实际减振器扭矩,并根据所述实际曲轴系扭振振幅、所述实际减振器温度和所述实际减振器扭矩确定所述发动机实际运行工况下的实际曲轴系扭振状态map;根据所述实际曲轴系扭振状态map分别获取所述发动机实际运行工况下的减振器硅油粘度劣化率map以及焊缝应力水平map,并根据所述减振器硅油粘度劣化率map确定所述发动机的实际减振器粘度劣化率,以及根据所述焊缝应力水平map确定焊缝估算疲劳寿命;根据所述实际减振器粘度劣化率以及所述焊缝估算疲劳寿命分别确定硅油减振器基于硅油粘度劣化的第一硅油减振器寿命以及基于焊缝疲劳的第二硅油减振器寿命,并根据所述第一硅油减振器寿命和所述第二硅油减振器寿命确定所述硅油减振器的硅油减振器预测寿命。本发明解决了未考虑减振器壳体结构性疲劳破坏导致的目前硅油减振器的失效,无法适应各种车辆运行工况的问题,实现全面考虑影响硅油减振器因素,较准确预测硅油减振器疲劳寿命,同时面向各种发动机使用场景。

18、应当理解,本部分所描述的内容并非旨在标识本发明的实施例的关键或重要特征,也不用于限制本发明的范围。本发明的其它特征将通过以下的说明书而变得容易理解。

技术特征:

1.一种硅油减振器寿命确定方法,其特征在于,包括:

2.根据权利要求1所述的硅油减振器寿命确定方法,其特征在于,获取在发动机启动后的发动机曲轴系共振频率,包括:

3.根据权利要求1所述的硅油减振器寿命确定方法,其特征在于,在根据所述实际曲轴系扭振振幅、所述实际减振器温度和所述实际减振器扭矩确定所述发动机实际运行工况下的实际曲轴系扭振状态map之前,还包括:

4.根据权利要求1所述的硅油减振器寿命确定方法,其特征在于,在根据所述减振器硅油粘度劣化率map确定所述发动机的实际减振器粘度劣化率之后,包括:

5.根据权利要求4所述的硅油减振器寿命确定方法,其特征在于,获取所述发动机的减振器粘度劣化率限值,包括:

6.根据权利要求1所述的硅油减振器寿命确定方法,其特征在于,根据所述焊缝估算疲劳寿命确定硅油减振器基于焊缝疲劳的第二硅油减振器寿命,包括:

7.根据权利要求1所述的硅油减振器寿命确定方法,其特征在于,根据所述第一硅油减振器寿命和所述第二硅油减振器寿命确定所述硅油减振器的硅油减振器预测寿命,包括:

8.一种硅油减振器寿命确定装置,其特征在于,包括:

9.一种车辆,其特征在于,所述车辆包括:

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质存储有计算机指令,所述计算机指令用于使处理器执行时实现权利要求1-7中任一项所述的硅油减振器寿命确定方法。

技术总结

本发明公开了一种硅油减振器寿命确定方法、装置、车辆及存储介质。该硅油减振器寿命确定方法包括:获取在发动机启动后的发动机曲轴系共振频率以及在发动机设定运行工况下的基础曲轴系扭振幅值,并确定发动机曲轴系扭振状态正常;获取实际曲轴系扭振振幅、实际减振器温度和实际减振器扭矩,并确定实际曲轴系扭振状态MAP;根据实际曲轴系扭振状态MAP分别获取减振器硅油粘度劣化率MAP以及焊缝应力水平MAP,并确定实际减振器粘度劣化率以及焊缝估算疲劳寿命;分别确定基于硅油粘度劣化的第一硅油减振器寿命以及基于焊缝疲劳的第二硅油减振器寿命,并确定硅油减振器的硅油减振器预测寿命。本发明实现较准确预测硅油减振器疲劳寿命。

技术研发人员:杜祥宁,曾庆星,何盛强

受保护的技术使用者:潍柴动力股份有限公司

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!