一种电机转子轴与铁芯过盈配合设计方法与流程

本发明属于乘用车电机结构设计,具体涉及一种电机转子轴与铁芯过盈配合设计方法。

背景技术:

1、随着乘用车电机不断向高速化发展,电机转子转速越来越高,为了保证更好的动平衡等性能,电机轴与铁芯之间越来越多采用过盈配合连接,通过一定的装配方法使转子轴与铁芯间产生过盈,从而产生径向压力,工作时靠径向压力产生的摩擦力传递扭矩,过盈连接具有结构简单、对中性好、承载能力大的优点。

2、但电机转子实际工况较为复杂,承受温度、离心力、扭矩等载荷,这对电机转子轴与铁芯的过盈配合设计提出挑战,若设计不当,电机转子轴和铁芯在使用过程中会产生相对滑移,对电机正常运行产生巨大影响。因此,需要建立一种电机转子轴与铁芯过盈配合设计方法,以满足产品性能开发需要。

技术实现思路

1、为了满足现有技术存在的上述问题,本发明提供一种电机转子轴与铁芯过盈配合设计方法,利用仿真方法对转子轴与铁芯过盈配合量最小值进行合理设计,保证电机转子轴和铁芯在使用过程中不会产生相对滑移,使电机能够正常运行,与此同时,由于不需要试制样件进行反复试验验证,大大缩短了设计周期,降低了开发费用。

2、本发明的目的是通过以下技术方案实现的:

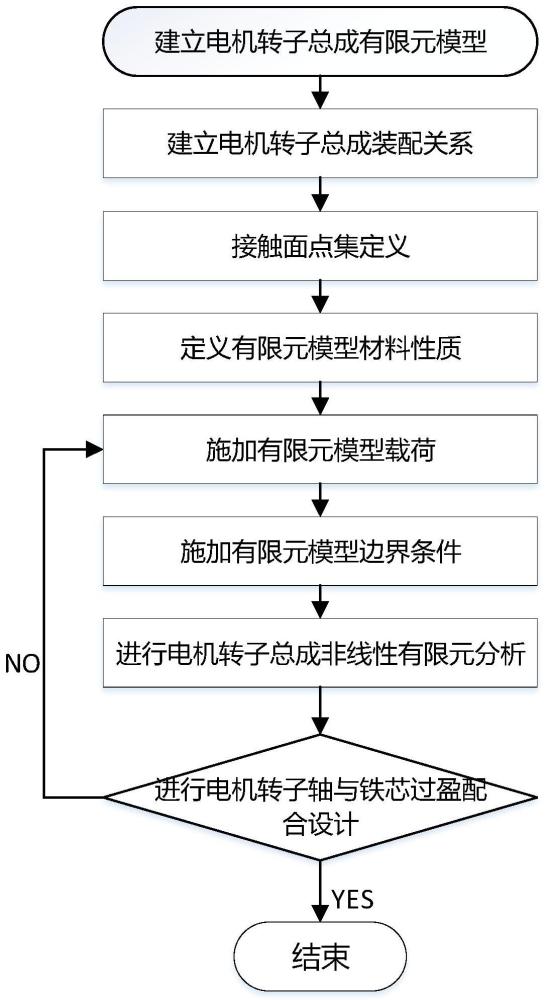

3、一种电机转子轴与铁芯过盈配合设计方法,包括以下步骤:

4、s1、建立电机转子总成有限元模型;

5、s2、建立电机转子总成装配关系;

6、s3、接触面点集定义:将电机转子轴与转子铁芯之间接触从面上的节点建立节点集合set;

7、s4、定义有限元模型材料性质;

8、s5、施加有限元模型载荷;

9、s6、施加有限元模型边界条件;

10、s7、进行电机转子总成非线性有限元分析;

11、s8、进行电机转子轴与铁芯过盈配合设计,针对所述步骤s7的有限元分析结果进行节点数和接触面滑移量条件判断,如果满足判断条件,则设计完成,否则重复步骤s5~s8,直至满足判断条件。

12、进一步地,所述步骤s1中,分别对电机转子轴、转子铁芯与永磁体进行网格划分,调整电机转子轴与转子铁芯接触位置处的网格,使所述接触位置的节点一一对应。

13、进一步地,所述步骤s1中,生成实体后的有限元模型中,转子铁芯和永磁体选用一阶六面体单元,转子轴选用二阶四面体单元,转子铁芯按照整体建模,不按照硅钢片堆叠建模。

14、进一步地,所述步骤s2中,通过定义电机转子轴与转子铁芯之间为接触关系将它们装配在一起,其中电机转子轴侧定义为主面,转子铁芯侧定义为从面;通过定义电机转子铁芯与永磁体之间为接触关系将它们装配在一起,转子铁芯侧定义为主面,永磁体侧定义为从面。

15、进一步地,所述步骤s4中,定义电机转子轴、转子铁芯与永磁体有限元模型材料的弹性模量e、泊松比μ、热膨胀系数α以及弹塑性属性。

16、进一步地,所述步骤s5包括:

17、s51、加载电机转子轴和转子铁芯间最小过盈载荷,电机转子轴和转子铁芯间的最小过盈量为umin;

18、s52、加载电机转子总成离心载荷,按照电机工作时超转速n加载;

19、s53、加载电机转子总成温度场载荷,按照电机工作时实际工况的最高值加载,且电机转子轴与转子铁芯之间存在温差;

20、s54、加载电机转子总成扭矩载荷,按照电机最大扭矩m加载。

21、进一步地,所述步骤s6包括:固定电机转子轴花键位置平动和旋转自由度,固定电机转子轴远离花键端轴承位置平动自由度。

22、进一步地,所述步骤s7包括:

23、s71、加载电机转子轴和转子铁芯间最小过盈载荷,电机转子轴和转子铁芯间的最小过盈量为umin,模拟在最小过盈载荷作用下电机转子总成结构应力、应变、接触面接触压力和接触面滑移量;

24、s72、加载电机转子总成离心载荷,按照电机工作时超转速n加载,模拟在超转速离心载荷和最小过盈载荷共同作用下电机转子总成结构应力、应变、接触面接触压力和接触面滑移量;

25、s73、加载电机转子总成温度场载荷,按照电机工作时实际工况的最高值加载,模拟在温度场载荷、超转速离心载荷和最小过盈载荷共同作用下电机转子总成结构应力、应变、接触面接触压力和接触面滑移量;

26、s74、加载电机转子总成扭矩载荷,按照电机最大扭矩m加载,模拟在最大扭矩载荷、温度场载荷、超转速离心载荷和最小过盈载荷共同作用下电机转子总成结构应力、应变、接触面接触压力和接触面滑移量。

27、进一步地,所述步骤s8中,判断条件包括:

28、①节点数条件:

29、②接触面滑移量条件:

30、其中,i为所述步骤s3中点集set中接触压力仿真结果值≥0.1mpa的节点数量;j为所述步骤s3中点集set中节点总数;cslip1k和cslip2k分别为步骤s3中点集set中第k个节点的1方向和2方向接触面滑移量仿真结果。

31、进一步地,所述步骤s8中,若所述步骤s7的仿真结果同时满足判断条件①和②,则设计完成;若仿真结果不满足①或者②,则调整电机转子轴与转子铁芯的最小过盈量umin,则重复所述步骤s5~s8,直至仿真结果同时满足判断条件①和②为止。

32、本发明具有以下优点:

33、本发明提供了一种电机转子轴与铁芯过盈配合设计方法,利用仿真方法对转子轴与铁芯过盈配合量最小值进行合理设计,保证电机转子轴和铁芯在使用过程中不会产生相对滑移,使电机能够正常运行,与此同时,由于不需要试制样件进行反复试验验证,大大缩短了设计周期,降低了开发费用。

技术特征:

1.一种电机转子轴与铁芯过盈配合设计方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种电机转子轴与铁芯过盈配合设计方法,其特征在于,所述步骤s1中,分别对电机转子轴、转子铁芯与永磁体进行网格划分,调整电机转子轴与转子铁芯接触位置处的网格,使所述接触位置的节点一一对应。

3.如权利要求2所述的一种电机转子轴与铁芯过盈配合设计方法,其特征在于,所述步骤s1中,生成实体后的有限元模型中,转子铁芯和永磁体选用一阶六面体单元,转子轴选用二阶四面体单元,转子铁芯按照整体建模,不按照硅钢片堆叠建模。

4.如权利要求1所述的一种电机转子轴与铁芯过盈配合设计方法,其特征在于,所述步骤s2中,通过定义电机转子轴与转子铁芯之间为接触关系将它们装配在一起,其中电机转子轴侧定义为主面,转子铁芯侧定义为从面;通过定义电机转子铁芯与永磁体之间为接触关系将它们装配在一起,转子铁芯侧定义为主面,永磁体侧定义为从面。

5.如权利要求1所述的一种电机转子轴与铁芯过盈配合设计方法,其特征在于,所述步骤s4中,定义电机转子轴、转子铁芯与永磁体有限元模型材料的弹性模量e、泊松比μ、热膨胀系数α以及弹塑性属性。

6.如权利要求1所述的一种电机转子轴与铁芯过盈配合设计方法,其特征在于,所述步骤s5包括:

7.如权利要求1所述的一种电机转子轴与铁芯过盈配合设计方法,其特征在于,所述步骤s6包括:固定电机转子轴花键位置平动和旋转自由度,固定电机转子轴远离花键端轴承位置平动自由度。

8.如权利要求1所述的一种电机转子轴与铁芯过盈配合设计方法,其特征在于,所述步骤s7包括:

9.如权利要求1所述的一种电机转子轴与铁芯过盈配合设计方法,其特征在于,所述步骤s8中,判断条件包括:

10.如权利要求9所述的一种电机转子轴与铁芯过盈配合设计方法,其特征在于,所述步骤s8中,若所述步骤s7的仿真结果同时满足判断条件①和②,则设计完成;若仿真结果不满足①或者②,则调整电机转子轴与转子铁芯的最小过盈量umin,则重复所述步骤s5~s8,直至仿真结果同时满足判断条件①和②为止。

技术总结

本发明公开了一种电机转子轴与铁芯过盈配合设计方法,包括:建立电机转子总成有限元模型;建立电机转子总成装配关系;将电机转子轴与转子铁芯之间接触从面上的节点建立节点集合SET;定义有限元模型材料性质;施加有限元模型载荷;施加有限元模型边界条件;进行电机转子总成非线性有限元分析;进行电机转子轴与铁芯过盈配合设计,针对有限元分析结果进行节点数和接触面滑移量条件判断,如果满足判断条件,则设计完成。本发明利用仿真方法对转子轴与铁芯过盈配合量最小值进行合理设计,保证电机转子轴和铁芯在使用过程中不会产生相对滑移。

技术研发人员:沈宇航,白晓松,王宏飞,刘洋,朱学武,邓建交,武斌

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!