一种堆钢异常识别方法、装置及电子设备与流程

本申请涉及图像处理领域,具体涉及一种堆钢异常识别方法、装置及电子设备。

背景技术:

1、在钢铁的冶炼环节中,需使用机架对堆钢条进行运输,或者使用飞剪机器对钢条进行裁剪。但在运输、裁剪过程中的钢料如果出现堆钢,将会导致产品在上产线上大量堆积,将对生产线产生很大的安全隐患,需及时警报并通知相关人员进行处理。

2、在现有技术中,缺少高效、准确的堆钢异常识别方法以实现自动判别,堆钢事故发生时主要依靠有经验的工人进行识别。然而,由于产线多,每条产线生产时间长,且堆钢形成速度极快,人工监控存在效率低、反馈不及时等弊端,为产线运作带来极大的安全隐患。

技术实现思路

1、鉴于以上所述相关技术的缺点,本申请提供一种堆钢异常识别方法、装置、电子设备及介质,以解决产线安全隐患的问题。

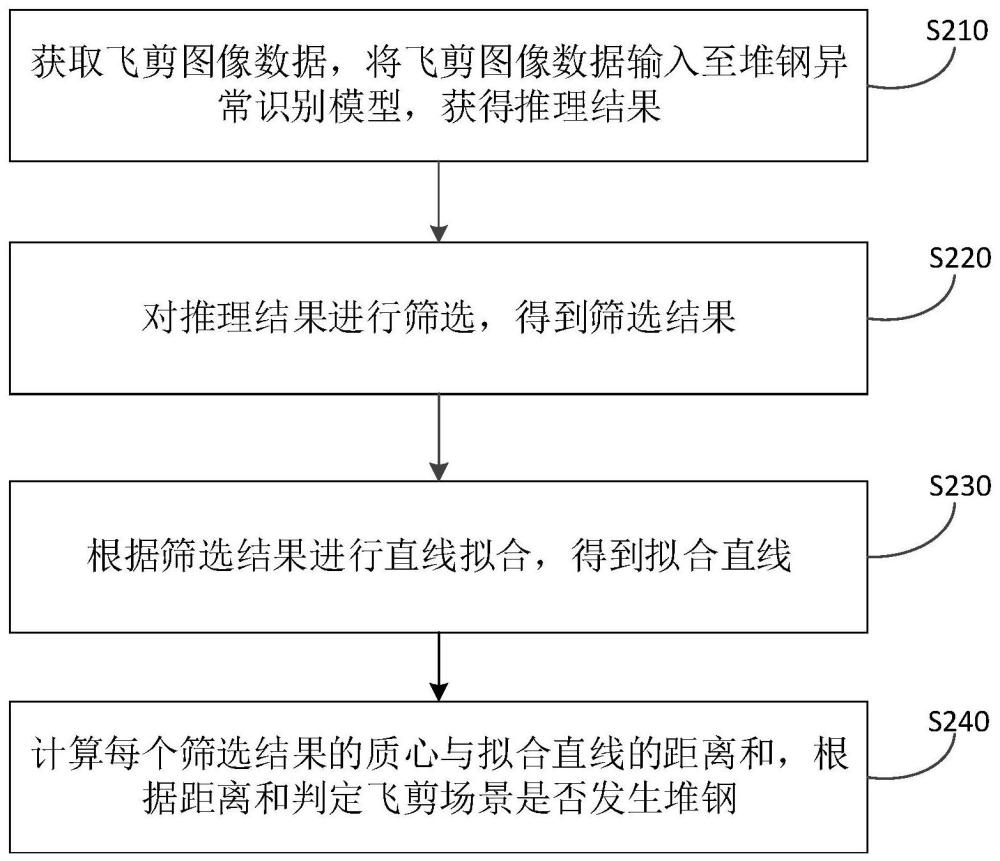

2、本申请提供了一种堆钢异常识别方法,所述方法包括:获取飞剪图像数据,将所述飞剪图像数据输入至堆钢异常识别模型,获得推理结果,所述推理结果包括分割结果和检测结果;对所述推理结果进行筛选,得到筛选结果;根据所述筛选结果进行直线拟合,得到拟合直线;计算每个筛选结果的质心与所述拟合直线的距离和,根据所述距离和判定所述飞剪图像数据是否发生堆钢。

3、于本申请的一实施例中,在获取飞剪图像数据之前,所述方法还包括:获取飞剪图像样本数据,并对所述飞剪图像样本数据中的钢料位置进行标注处理,得到训练数据集;根据所述飞剪图像样本数据,通过自编码器构建初始钢料位置分割模型,并通过训练数据集对所述初始钢料位置分割模型进行训练,得到钢料位置分割模型;根据所述飞剪图像样本数据,通过深度可分离卷积构建初始钢料位置检测模型,并通过训练数据集对所述初始钢料位置检测模型进行训练,得到钢料位置检测模型;其中,将所述钢料位置分割模型和所述钢料位置检测模型进行关联,得到堆钢异常识别模型。

4、于本申请的一实施例中,通过自编码器构建初始钢料位置分割模型,包括:所述的自编码器表达式为:

5、y=h(x)

6、r=f(y)=f(h(x))

7、其中,x表示输入数据,y表示编码信息,h为编码函数;r为重构信息,f为解码函数。

8、于本申请的一实施例中,通过深度可分离卷积构建初始钢料位置检测模型,包括:

9、

10、其中,c2为深度可分离卷积层的参数量;dk表示卷积核的宽;m表示输入数据的通道数;n为所采用的卷积核数量;df为输入图像的尺度。

11、于本申请的一实施例中,所述推理结果包括所述检测结果的宽度和长度,在得到筛选结果之前,还包括:通过预设的扩充系数对所述宽度和长度进行扩充,得到扩充长度和扩充宽度;基于所述扩充长度和所述检测结果的中心点,计算扩充后的检测结果的左上角横坐标以及右下角横坐标,基于所述扩充宽度和所述检测结果的中心点,计算扩充后的检测结果的左上角纵坐标以及右下角纵坐标,以对所述推理结果的范围进行扩充;基于扩充后的推理结果的范围进行筛选,得到筛选结果。

12、于本申请的一实施例中,对所述扩充后的推理结果进行筛选,得到筛选结果,包括:通过以下公式对所述扩充后的推理结果进行筛选,得到筛选结果:

13、

14、

15、

16、

17、其中,rseg为分割结果;rdet为扩充后的检测结果;rsave为筛选结果;为分割结果的左上角坐标;为分割结果的右下角坐标;为扩充后的检测结果的左上角坐标;为扩充后的检测结果的右下角坐标;为筛选结果的左上角坐标;为筛选结果的右下角坐标。于本申请的一实施例中,根据所述筛选结果进行直线拟合,得到拟合直线,包括:提取所述筛选结果的轮廓点,得到轮廓点集合;基于所述轮廓点集合,得到最小化误差表达式:

18、

19、其中,n为轮廓点集合中的轮廓点数量,(xi,yi)为轮廓点集合中的第i个轮廓点,a为斜率,b为截距,e为误差和;对所述最小化误差表达式进行求导,得到所述斜率的估计值和所述截距的估计值;基于所述斜率的估计值和所述截距的估计值,得到拟合直线。

20、于本申请的一实施例中,根据所述距离和判定所述飞剪图像数据是否发生堆钢,包括:计算所有距离和的均值;若所述均值大于预设的报警阈值,则确定所述飞剪图像数据发生堆钢,并发出报警信号;若所述均值小于或等于预设的报警阈值,则输出运行结果。

21、本申请提供了一种堆钢异常识别装置,所述装置包括:获取模块,用于获取飞剪图像数据,将所述飞剪图像数据输入至堆钢异常识别模型,获得推理结果,所述推理结果包括钢料分割结果和钢料检测结果;筛选模块,用于对所述推理结果进行筛选,得到筛选结果;拟合模块,用于根据所述筛选结果进行直线拟合,得到拟合直线;判定模块,用于计算每个筛选结果的质心与所述拟合直线的距离和,根据所述距离和判定飞剪图像数据是否发生堆钢。

22、有益效果:本发明提供的一种堆钢异常识别方法、装置及电子设备,通过获取飞剪图像数据,将飞剪图像数据输入至堆钢异常识别模型,获得推理结果,推理结果包括钢料分割结果和钢料检测结果;对推理结果进行筛选,得到筛选结果;根据筛选结果进行直线拟合,得到拟合直线。基于深度学习的堆钢识别网络,能够实时监控生产线上飞剪的情况,保证了判断结果准确性,并且通过计算每个筛选结果质心与拟合直线的距离和,根据距离和判定是否发生堆钢,计算量小、适应性强,能够快速并且准确地判定出是否发生堆钢,实现对各个生产线钢料的实时监控,进而达到当出现堆钢事故时能够及时报警,将损失降低到最小。

23、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

技术特征:

1.一种堆钢异常识别方法,其特征在于,所述方法包括:

2.根据权利要求1所述的堆钢异常识别方法,其特征在于,在获取飞剪图像数据之前,所述方法还包括:

3.根据权利要求2所述的堆钢异常识别方法,其特征在于,通过自编码器构建初始钢料位置分割模型,包括:

4.根据权利要求2所述的堆钢异常识别方法,其特征在于,通过深度可分离卷积构建初始钢料位置检测模型,包括:

5.根据权利要求1所述的堆钢异常识别方法,其特征在于,所述推理结果包括所述检测结果的宽度和长度,在得到筛选结果之前,还包括:

6.根据权利要求5所述的堆钢异常识别方法,其特征在于,对所述扩充后的推理结果进行筛选,得到筛选结果,包括:

7.根据权利要求1所述的堆钢异常识别方法,其特征在于,根据所述筛选结果进行直线拟合,得到拟合直线,包括:

8.根据权利要求1所述的堆钢异常识别方法,其特征在于,根据所述距离和判定所述飞剪图像数据是否发生堆钢,包括:

9.一种堆钢异常识别装置,其特征在于,所述堆钢异常识别装置包括:

10.一种电子设备,其特征在于,所述电子设备包括:

技术总结

本发明提供一种堆钢异常识别方法、装置及电子设备,该方法包括:通过获取飞剪图像数据,将飞剪图像数据输入至堆钢异常识别模型,获得推理结果,推理结果包括钢料分割结果和钢料检测结果;对推理结果进行筛选,得到筛选结果;根据筛选结果进行直线拟合,得到拟合直线。基于深度学习的堆钢识别网络,能够实时监控生产线上飞剪的情况,保证了判断结果准确性,并且通过计算每个筛选结果质心与拟合直线的距离和,根据距离和判定是否发生堆钢,计算量小、适应性强,能够快速并且准确地判定出是否发生堆钢,实现对各个生产线钢料的实时监控,进而达到当出现堆钢事故时能够及时报警,将损失降低到最小。

技术研发人员:刘竞升,张晓辉,庞殊杨,陶涛,李强,罗乾豪

受保护的技术使用者:中冶赛迪信息技术(重庆)有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!