一种采用Ti2AlNb/高强铝合金复合板内衬实现多层隔热结构轻量化的设计方法

本发明涉及复合板隔热结构的设计方法。

背景技术:

1、高超音速飞行器拥有高飞行速度和高机动性,是现在国际领域的重点研发方向之一。高超音速飞行器的研发向着提升马赫数、减轻自身重量与批量化生产发展,这对飞行器蒙皮的强度、耐热性和轻量化提出新的考验。

2、在超音速飞行时,高超音速飞行器蒙皮表面由于“热障效应”温度可达700℃以上。因此,必须要求飞行器蒙皮具有耐热性。同时,为了保护飞行器腔体内元件,蒙皮结构还要求具有良好的隔热性。因此,需要对高超音速飞行器的蒙皮结构整体进行轻量化设计,并保证其结构强度和防隔热性能。

3、为了实现防隔热性能,蒙皮可以采用内衬板+气凝胶隔层+外层封板结构,利用气凝胶实现良好的隔热性能。

4、为了实现耐热性能,蒙皮结构中的外层封板需要一种在高温环境下保持高强度的金属。新型材料ti2alnb基合金服役温度在650~750℃,能够满足高超音速飞行器蒙皮高温服役需求。

5、但是ti2alnb基合金密度较大,蒙皮结构全部采用该金属不能实现轻量化。将蒙皮结构中的内衬版换为其他金属板(例如高强铝合金),虽然满足减重的需求,但是其他金属与ti2alnb基合金需要通过焊接的方式连接,异种金属焊接会带来连接处强度低的问题。

技术实现思路

1、本发明要解决现有高超音速飞行器的蒙皮轻量化与结构强度和防隔热整体提高的难题,进而提供一种采用ti2alnb/高强铝合金复合板内衬实现多层隔热结构轻量化的设计方法。

2、一种采用ti2alnb/高强铝合金复合板内衬实现多层隔热结构轻量化的设计方法,它是按以下步骤进行的:

3、一、网格式夹层复合板的制备:

4、①选取高强铝合金板为背板,沿背板上表面铣削出多个凹槽,且多个凹槽呈网格状均匀分布于背板表面,然后打磨及清洗,得到背板;

5、②选取高强铝合金板为盖板,然后打磨及清洗,得到盖板;

6、③将ti2alnb基合金按步骤一①中凹槽尺寸进行加工,然后打磨并清洗,得到ti2alnb基合金板,将ti2alnb基合金板放置于背板的凹槽中,然后盖上盖板并进行密封处理,得到网格状复合结构,将网格状复合结构在保温炉中进行阶梯加热至600℃~750℃,保温后在30s内进行轧制,得到ti2alnb/高强铝网格式夹层复合轧板;

7、二、点阵式隔热结构的定位与组装:

8、在ti2alnb/高强铝网格式夹层复合轧板的盖板表面打孔,打孔位置位于ti2alnb基合金板上方并露出ti2alnb基合金板,随后进行清理;通过盖板的孔,将ti2alnb基合金圆柱体的一端与ti2alnb/高强铝网格式夹层复合轧板中的ti2alnb基合金板进行焊接;

9、三、气凝胶的放置:

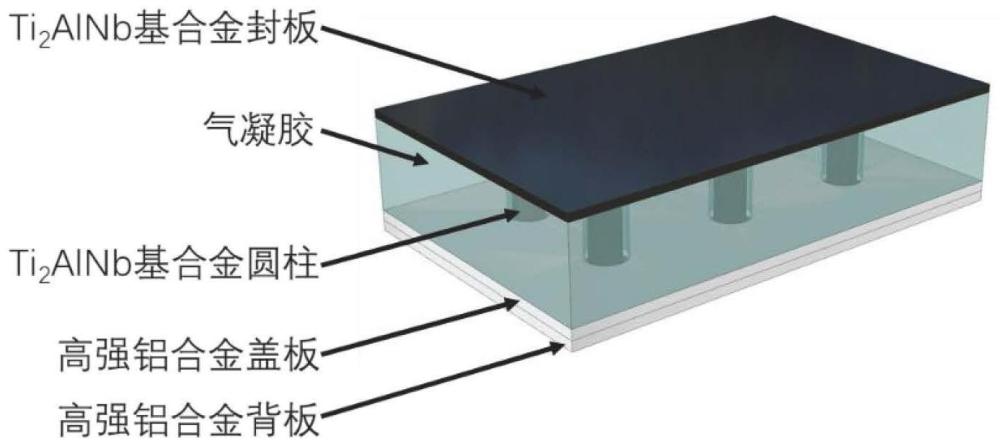

10、切割气凝胶,气凝胶的高度与步骤二焊接后的ti2alnb基合金圆柱体裸露出的高度相同,然后将气凝胶放置在ti2alnb基合金圆柱体上方,随后将气凝胶压向ti2alnb基合金圆柱体,直到气凝胶包裹ti2alnb基合金圆柱体为止,且气凝胶底部与ti2alnb/高强铝网格式夹层复合轧板的上表面相接触;

11、四、点阵式隔热结构封板的焊接:

12、将ti2alnb基合金圆柱体的另一端与ti2alnb基合金封板使用点焊连接固定,得到ti2alnb/高强铝合金复合板内衬多层隔热结构。

13、本发明的有益效果是:

14、本发明制备了一种表层耐高温、散热快、轻量化、制备工艺简洁的飞行器蒙皮隔热结构。主要有以下有益效果:

15、1、ti2alnb基合金是一种耐高温金属,隔热结构的ti2alnb基合金封板能保证本结构在高温环境下具有足够的强度。

16、2、复合板打孔的设计,使得ti2alnb基合金圆柱直接与复合板ti2alnb基合金夹层焊接,提高复合板、板柱的连接强度,避免了异种金属焊接会产生的诸如热导率的差异导致焊接接头性能下降、膨胀系数不同导致焊接时应力大、熔点相差大导致焊接困难等问题。并且ti2alnb基合金夹在高强铝合金之间,不易脱落。

17、3、ti2alnb/高强铝合金网格夹层复合板的设计,利用低密度的高强铝合金代替高密度的ti2alnb基合金,在保证短时高温环境下服役性能的同时,大大减轻了隔热结构的重量。

18、该隔热结构的设计最外部的ti2alnb基合金具有耐高温、高强度的性能,可以在高温环境下保持完整性;中间的气凝胶有效组织外侧高温传递到内部,从而影响内部电子元器件、燃料箱等;最内部的ti2alnb/高强铝合金网格夹层复合板起到减重、提高结构稳定性的作用。

19、说明书附图

20、图1为本发明ti2alnb/高强铝合金复合板内衬多层隔热结构的示意图;

21、图2为本发明步骤一网格式夹层复合板制备的示意图;

22、图3为本发明步骤二点阵式隔热结构定位与组装的示意图;

23、图4为本发明步骤三气凝胶放置的示意图;

24、图5为本发明步骤四点阵式隔热结构封板焊接的示意图;

25、图6为实施例一ti2alnb/高强铝合金复合板内衬多层隔热结构的模型整体结构与内部结构;

26、图7为实施例一ti2alnb/高强铝合金复合板内衬多层隔热结构的隔热模拟图;(1)为顶部恒温600℃,底部隔热,模拟的现实时间600s;(2)为顶部恒温700℃,底部隔热,模拟的现实时间600s;(3)为顶部恒温700℃,底部有少量热交换,模拟的现实时间600s;(4)为顶部恒温700℃,底部有少量热交换,模拟的现实时间900s。

技术特征:

1.一种采用ti2alnb/高强铝合金复合板内衬实现多层隔热结构轻量化的设计方法,其特征在于它是按以下步骤进行的:

2.根据权利要求1所述的一种采用ti2alnb/高强铝合金复合板内衬实现多层隔热结构轻量化的设计方法,其特征在于步骤一①及②中所述的高强铝合金板为7系高强铝合金;步骤一③、步骤二及步骤四中所述的ti2alnb基合金为ti-22al-25nb、ti-23al-17nb或ti-25al-24nb;步骤三中所述的气凝胶为al2o3气凝胶。

3.根据权利要求1所述的一种采用ti2alnb/高强铝合金复合板内衬实现多层隔热结构轻量化的设计方法,其特征在于步骤一①中所述的高强铝合金板厚度为2mm~10mm;步骤一②中所述的高强铝合金板厚度为2mm~10mm;步骤一③中所述的ti2alnb基合金板的厚度与步骤一①中凹槽的厚度相同;步骤四中所述的ti2alnb基合金封板的厚度为2mm~10mm。

4.根据权利要求1所述的一种采用ti2alnb/高强铝合金复合板内衬实现多层隔热结构轻量化的设计方法,其特征在于步骤一①中所述的凹槽为长方体凹槽或椭圆形柱体凹槽。

5.根据权利要求4所述的一种采用ti2alnb/高强铝合金复合板内衬实现多层隔热结构轻量化的设计方法,其特征在于当所述的凹槽为长方体凹槽时,凹槽的边长为20mm~60mm,深度为1mm~5mm,相邻凹槽的间距≥30mm;当所述的凹槽为椭圆形柱体凹槽时,椭圆形的长轴≥40mm,椭圆形的短轴≥30mm,凹槽深度为1mm~2mm,相邻凹槽的间距≥30mm。

6.根据权利要求1所述的一种采用ti2alnb/高强铝合金复合板内衬实现多层隔热结构轻量化的设计方法,其特征在于步骤一①中多个凹槽的面积之和占复合板表面积的30%~50%。

7.根据权利要求1所述的一种采用ti2alnb/高强铝合金复合板内衬实现多层隔热结构轻量化的设计方法,其特征在于步骤一③中所述的密封处理为沿侧表面缝隙进行涂抹高温密封胶密封或真空封焊密封;步骤一③中所述的阶梯加热至600℃~750℃具体是在温度为200℃~300℃的条件下,保温15min~20min,然后在温度为600℃~750℃的条件下,保温2min~5min;步骤一③中所述的轧制具体为在轧辊温度为室温、轧制速度为1m/min~4m/min及总轧制量为30%~60%的条件下进行轧制,轧制道次为1次~3次。

8.根据权利要求1所述的一种采用ti2alnb/高强铝合金复合板内衬实现多层隔热结构轻量化的设计方法,其特征在于步骤二中所述的孔的半径≥10mm,孔的深度为2mm~10mm;步骤二中所述的ti2alnb基合金圆柱体的半径≥8mm,高度为50mm~100mm。

9.根据权利要求1所述的一种采用ti2alnb/高强铝合金复合板内衬实现多层隔热结构轻量化的设计方法,其特征在于步骤二所述的焊接及步骤四中所述的点焊均为电子束焊接、电弧焊、搅拌摩擦焊或铆钉连接。

10.根据权利要求1所述的一种采用ti2alnb/高强铝合金复合板内衬实现多层隔热结构轻量化的设计方法,其特征在于步骤二所述的焊接及步骤四中所述的点焊均是按以下步骤进行:先使用丙酮擦拭待焊接部位,然后在加速电压为120~150kv、电子束电流为3ma~5ma及焊接速度为1.2m/min~3m/min的条件下进行电子束焊接。

技术总结

一种采用Ti<subgt;2</subgt;AlNb/高强铝合金复合板内衬实现多层隔热结构轻量化的设计方法,它涉及复合板隔热结构的设计方法。本发明要解决现有高超音速飞行器的蒙皮轻量化与结构强度和防隔热整体提高的难题。方法:一、网格式夹层复合板的制备;二、点阵式隔热结构的定位与组装;三、气凝胶的放置;四、点阵式隔热结构封板的焊接。本发明用于采用Ti<subgt;2</subgt;AlNb/高强铝合金复合板内衬实现多层隔热结构轻量化的设计。

技术研发人员:邵斌,李涛,宗影影,高晨曦,单德彬,郭斌

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/7/18

- 还没有人留言评论。精彩留言会获得点赞!