产品跑货规划方法、系统及可读存储介质与流程

本发明涉及半导体制造,尤其涉及一种产品跑货规划方法、系统及可读存储介质。

背景技术:

1、半导体制造具有原材料成本高、工艺精细、技术含量高、产品种类多、生产周期短等特点,这不仅要求专业度高,还需做到快速响应生产线,这就要在兼顾各区派工优化的实际问题上进行全局生产调度优化。

2、光刻区域工艺对于不同类型产品,曝光灯作业时长不同。如果中高温产品连续作业,会导致机台生产温度过高,进而导致机台停止运行,需要花费大量时间强制降温恢复,降低了生产效率。因此,如何优化中高能量产品连续作业方案,增加低能量产品穿插作业次数,以减少降温恢复造成的产能损失,是目前产品跑货规划亟需解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种产品跑货规划方法、系统及可读存储介质,不仅可以完成工厂生产目标,使计算速度满足生产需求,同时也能够优化高能量产品连续作业方案,增加低能量产品穿插作业次数,减少降温恢复造成的产能损失,提升整体派工效率。

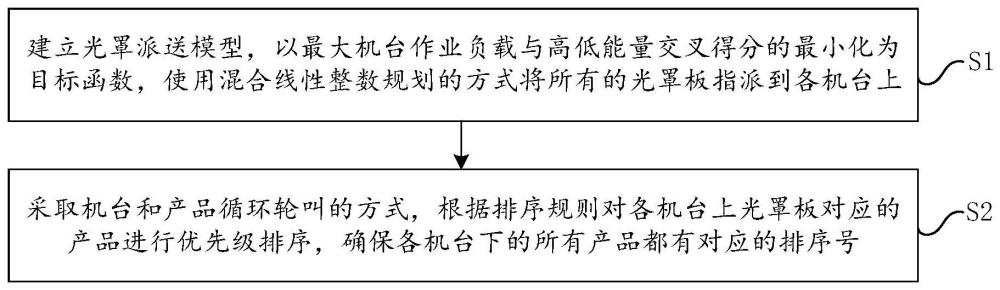

2、为达到上述目的,本发明提供一种产品跑货规划方法,包括以下步骤:

3、建立光罩派送模型,以最大机台作业负载与高低能量交叉得分的最小化为目标函数,使用混合线性整数规划的方式将所有的光罩板指派到各机台上;

4、采取机台和产品循环轮叫的方式,根据排序规则对各机台上光罩板对应的产品进行优先级排序,确保各机台下的所有产品都有对应的排序号。

5、可选的,所述光罩派送模型的目标函数为:

6、min(cmax+n*μ)

7、其中,cmax大于每一台机台排程后所需花费的运行时间,μ大于所有机台的高低能量得分,n表示μ与cmax在所述目标函数中的占比权重。

8、可选的,所述光罩派送模型的约束条件至少包括:

9、每个光罩板都必须指派且只能指派到一个所述机台上;

10、已指派到所述机台上的光罩板只能被指派到当前机台;

11、每个光罩板必须指派到工艺可作业机台上。

12、可选的,所述排序规则包括:

13、通过跑货情况预估所述机台的温度;

14、当前产品为高能量时,则参照低能量、中能量、高能量顺序进行产品派工;

15、当前产品为低能量时,则参照高能量、中能量、低能量顺序进行产品派工;

16、当前产品为中能量时,则根据上一晶圆批次进行判断,若所述上一晶圆批次为中/高能量产品,则后续产品派工顺序为低能量、中能量、高能量,若所述上一晶圆批次为低能量产品,则后续产品派工顺序为高能量、中能量、低能量。

17、可选的,采用动态管控的方式对各机台上光罩板对应的产品进行优先级排序,获取各机台当前已跑货产品的剩余作业负载参数,根据所述剩余作业负载参数的变化来实时更新所述产品的优先级排序。

18、基于同一技术构思,本发明还提供了一种产品跑货规划系统,包括:

19、光罩派送模块,被配置为建立光罩派送模型,以最大机台作业负载与高低能量交叉得分的最小化为目标函数,使用混合线性整数规划的方式将所有的光罩板指派到各机台上;

20、排序模块,被配置为采取机台和产品循环轮叫的方式,根据排序规则对各机台上光罩板对应的产品进行优先级排序,确保各机台下的所有产品都有对应的排序号。

21、可选的,所述光罩派送模型的目标函数为:

22、min(cmax+n*μ)

23、其中,cmax大于每一台机台排程后所需花费的运行时间,μ大于所有机台的高低能量得分,n表示μ与cmax在所述目标函数中的占比权重。

24、可选的,所述光罩派送模型的约束条件至少包括:

25、每个光罩板都必须指派且只能指派到一个所述机台上;

26、已指派到所述机台上的光罩板只能被指派到当前机台;

27、每个光罩板必须指派到工艺可作业机台上。

28、可选的,所述排序规则包括:

29、通过跑货情况预估所述机台的温度;

30、当前产品为高能量时,则参照低能量、中能量、高能量顺序进行产品派工;

31、当前产品为低能量时,则参照高能量、中能量、低能量顺序进行产品派工;

32、当前产品为中能量时,则根据上一晶圆批次进行判断,若所述上一晶圆批次为中/高能量产品,则后续产品派工顺序为低能量、中能量、高能量,若所述上一晶圆批次为低能量产品,则后续产品派工顺序为高能量、中能量、低能量。

33、基于同一技术构思,本发明还提供了一种可读存储介质,其上存储有计算机程序,所述计算机程序被执行时能实现如上所述的产品跑货规划方法。

34、在本发明提供的一种产品跑货规划方法、系统及可读存储介质中,通过先建立光罩派送模型合理地将所有的光罩板指派到各机台上,再根据排序规则对各机台上光罩板对应的产品进行优先级排序,不仅可以完成工厂生产目标,使计算速度满足生产需求,同时也能够优化高能量产品连续作业方案,增加低能量产品穿插作业次数,减少降温恢复造成的产能损失,提升整体派工效率。

技术特征:

1.一种产品跑货规划方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的产品跑货规划方法,其特征在于,所述光罩派送模型的目标函数为:

3.根据权利要求1或2所述的产品跑货规划方法,其特征在于,所述光罩派送模型的约束条件至少包括:

4.根据权利要求1所述的产品跑货规划方法,其特征在于,所述排序规则包括:

5.根据权利要求1或4所述的产品跑货规划方法,其特征在于,采用动态管控的方式对各机台上光罩板对应的产品进行优先级排序,获取各机台当前已跑货产品的剩余作业负载参数,根据所述剩余作业负载参数的变化来实时更新所述产品的优先级排序。

6.一种产品跑货规划系统,其特征在于,包括:

7.根据权利要求6所述的产品跑货规划系统,其特征在于,所述光罩派送模型的目标函数为:

8.根据权利要求6或7所述的产品跑货规划系统,其特征在于,所述光罩派送模型的约束条件至少包括:

9.根据权利要求6所述的产品跑货规划系统,其特征在于,所述排序规则包括:

10.一种可读存储介质,其上存储有计算机程序,其特征在于,所述计算机程序被执行时能实现根据权利要求1-5中任一项所述的产品跑货规划方法。

技术总结

本发明涉及半导体制造技术领域,尤其涉及一种产品跑货规划方法、系统及可读存储介质,方法包括以下步骤:建立光罩派送模型,以最大机台作业负载与高低能量交叉得分的最小化为目标函数,使用混合线性整数规划的方式将所有的光罩板指派到各机台上;采取机台和产品循环轮叫的方式,根据排序规则对各机台上光罩板对应的产品进行优先级排序,确保各机台下的所有产品都有对应的排序号。通过先建立光罩派送模型合理地将所有的光罩板指派到各机台上,再根据排序规则对各机台上光罩板对应的产品进行优先级排序,不仅可以完成工厂生产目标,使计算速度满足生产需求,同时也能够优化高能量产品连续作业方案,增加低能量产品穿插作业次数,减少降温恢复造成的产能损失,提升整体派工效率。

技术研发人员:李嘉成,严甲武,程杰,张慧婷,张峰,管维康,张晖

受保护的技术使用者:上海华力微电子有限公司

技术研发日:

技术公布日:2024/6/11

- 还没有人留言评论。精彩留言会获得点赞!