箱盖泡棉布置仿真分析方法、电子设备和计算机可读介质与流程

本发明涉及电动汽车用电池包,具体地,涉及对电池包的箱盖的泡棉布置进行仿真分析的方法。

背景技术:

1、nvh是噪声、振动与声振粗糙度(noise、vibration、harshness)的英文缩写,它是衡量汽车制造质量的一个综合性问题,nvh给汽车用户的感受是最直接和最表面的。车辆的nvh问题是全球汽车业各大整车制造企业和零部件企业最关注的问题之一。有统计资料显示,整车约有1/3的故障问题与车辆的nvh问题有关,而各大公司有近20%的研发费用消耗在解决车辆的nvh问题上。

2、目前,基于电动汽车整车布置空间限制以及成本优势,对电池包箱盖的要求越来越高,超薄的钣金箱盖得到越来越多的应用。然而,超薄的钣金箱盖带来的风险就是整车路试过程中可能会发生箱盖异响,造成nvh问题。一般来说,整车在行驶过程中,车轮不平衡及路面不平整引起的激振的频率一般在1-30hz之间。在车速小于150km/h时,因车轮不平衡所引起的激振频率则小于21hz。当外界激振力频率与电池包的一阶固有频率接近时,电池包会发生共振现象,从而增大了电池包系统的故障发生频率。

3、为了避免整车行驶过程中引发共振,需要将电池包的一阶固有频率进行有效提高。因为电池包系统的一阶模态及振型大都在箱盖上,所以针对电池包系统的一阶模态较低,传统的优化方法有两种:其一,在箱盖中心位置开孔,与箱体之间设置螺栓连接,增加固定点。该方法可提高一阶模态,但箱盖气密性难以得到满足,而且箱盖强度有所降低。其二,在箱盖上增加加强筋或进行形貌优化,但仅靠这种方法对箱盖的一阶模态的提高较为有限。

4、目前主要是通过支撑泡棉来提高电池包系统的一阶模态并解决箱盖异响的问题。

技术实现思路

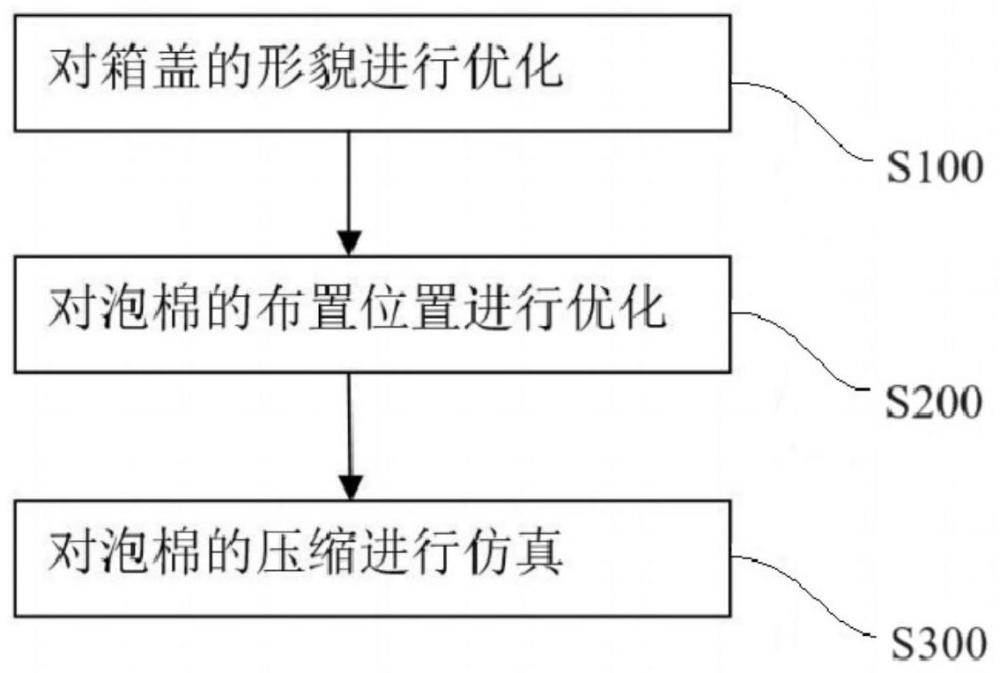

1、在一个方面,本发明公开了一种对电池包的箱盖的泡棉布置进行仿真分析的方法,所述电池包包括箱盖、泡棉和箱体,所述方法包括:使用仿真软件基于起筋参数对所述箱盖的形貌进行优化,其中所述起筋参数包括起筋高度、起筋宽度和起筋角度;使用仿真软件对所述泡棉的布置位置进行优化;以及使用仿真软件对所述泡棉的压缩进行仿真。

2、进一步地,通过以下步骤执行形貌优化:

3、s101、设置约束条件:所述箱盖的所有与所述箱体固定的点;

4、s102、设置设计变量:设置所述起筋高度,设置所述起筋宽度,以及设置所述起筋角度;

5、s103、设置优化响应:使所述箱盖的一阶模态最大;

6、s104、设置优化目标:使起筋比例最少。

7、进一步地,通过以下步骤执行拓扑优化:

8、s201、设置优化变量:所述泡棉的体积;

9、s202、设置约束条件:所述泡棉的底部;

10、s203、设置优化响应:所述箱体的一阶模态和所述泡棉的体积百分比;

11、s204、设置优化约束:所述箱盖加上所述泡棉的一阶模态大于50hz;

12、s205、设置优化目标:所述泡棉的体积最小化。

13、进一步地,通过以下步骤执行泡棉压缩仿真:

14、s301、在箱盖与箱体的固定点使泡棉与箱盖处于通用接触;

15、s302、设置边界条件:使泡棉向上强制位移;

16、s303、输出结果:泡棉与箱盖的接触面积比率,以及泡棉的应变。

17、在另一方面,本发明公开了一种电子设备,所述电子设备包括:一个或多个处理器;和存储设备,其上存储有一个或多个程序,当所述一个或多个程序被所述一个或多个处理器执行时使所述处理器执行以下操作:使用仿真软件基于起筋参数对所述箱盖的形貌进行优化,其中所述起筋参数包括起筋高度、起筋宽度和起筋角度;使用仿真软件对所述泡棉的布置位置进行优化;以及使用仿真软件对所述泡棉的压缩进行仿真。

18、在又一方面,本发明公开了一种计算机可读介质,其上存储有计算机程序,其中,所述计算机程序被处理器执行时执行以下操作:使用仿真软件基于起筋参数对所述箱盖的形貌进行优化,其中所述起筋参数包括起筋高度、起筋宽度和起筋角度;使用仿真软件对所述泡棉的布置位置进行优化;以及使用仿真软件对所述泡棉的压缩进行仿真。

19、本发明利用仿真软件基于仿真分析从箱盖的形貌优化到泡棉的布置位置到泡棉的压缩仿真建立了一套完整的分析流程,最终形成电池包的箱盖的泡棉布置规范。针对泡棉布置位置,考虑到了实际装配过程箱盖变形导致泡棉压不到的问题。泡棉布置位置为泡棉选型给出了理论数据支撑,为后续箱盖异响问题提供了重要指导意义。

技术特征:

1.一种对电池包的箱盖的泡棉布置进行仿真分析的方法,所述电池包包括箱盖、泡棉和箱体,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,对所述箱盖的形貌进行优化包括基于起筋参数对所述箱盖的所述形貌进行优化,其中所述起筋参数包括起筋高度、起筋宽度和起筋角度。

3.根据权利要求2所述的方法,其特征在于,

4.根据权利要求3所述的方法,其特征在于,通过以下步骤执行所述优化:

5.根据权利要求1所述的方法,其特征在于,所述对泡棉布置位置进行优化包括使用仿真软件进行拓扑优化。

6.根据权利要求5所述的方法,其特征在于,通过以下步骤执行所述优化:

7.根据权利要求1所述的方法,其特征在于,所述对泡棉压缩进行仿真包括使用仿真软件进行泡棉压缩仿真。

8.根据权利要求7所述的方法,其特征在于,通过以下步骤执行所述仿真:

9.一种电子设备,包括:

10.一种计算机可读介质,其上存储有计算机可执行指令,其中,当所述计算机可执行指令被处理器执行时实现如权利要求1至8任意一项所述的方法。

技术总结

本发明公开了一种对电池包的箱盖的泡棉布置进行仿真分析的方法、电子设备和计算机可读介质,属于电动汽车用电池包领域。电动汽车的电池包包括箱盖、泡棉和箱体,本发明的方法包括:使用仿真软件基于起筋参数对所述箱盖的形貌进行优化,其中所述起筋参数包括起筋高度、起筋宽度和起筋角度;使用仿真软件对所述泡棉的布置位置进行优化;以及使用仿真软件对所述泡棉的压缩进行仿真。本发明利用仿真软件基于仿真分析从箱盖的形貌优化到泡棉的布置位置到泡棉的压缩仿真建立了一套完整的分析流程,最终形成电池包的箱盖的泡棉布置规范。

技术研发人员:吴宝,黄康,吕希祥,梁新龙

受保护的技术使用者:合肥国轩高科动力能源有限公司

技术研发日:

技术公布日:2024/6/18

- 还没有人留言评论。精彩留言会获得点赞!