一种有杆抽油系统数字孪生建模方法及系统

本发明涉及设备智能化与数字化,更具体的说是涉及一种有杆抽油系统数字孪生建模方法及系统。

背景技术:

1、抽油机井通常用于油田开采,是用来从地下储层中抽取原油的设备,在油田开采过程中,抽油机井起着至关重要的作用

2、随着数字化和智能化技术的快速发展,在智能油田背景下传统抽油机井的故障诊断方法面临转型和升级,这些传统的抽油机井的故障诊断方法,通常依赖地面观测和经验判断,难以准确地捕捉井下复杂动态变化,导致故障诊断效率低、准确性不高。而现有的有杆抽油系统因建模精度和准确性问题,导致故障检测、诊断的准确性和效率较差。

3、因此,如何提高有杆抽油系统建模精度和准确性是本领域技术人员亟需解决的问题。

技术实现思路

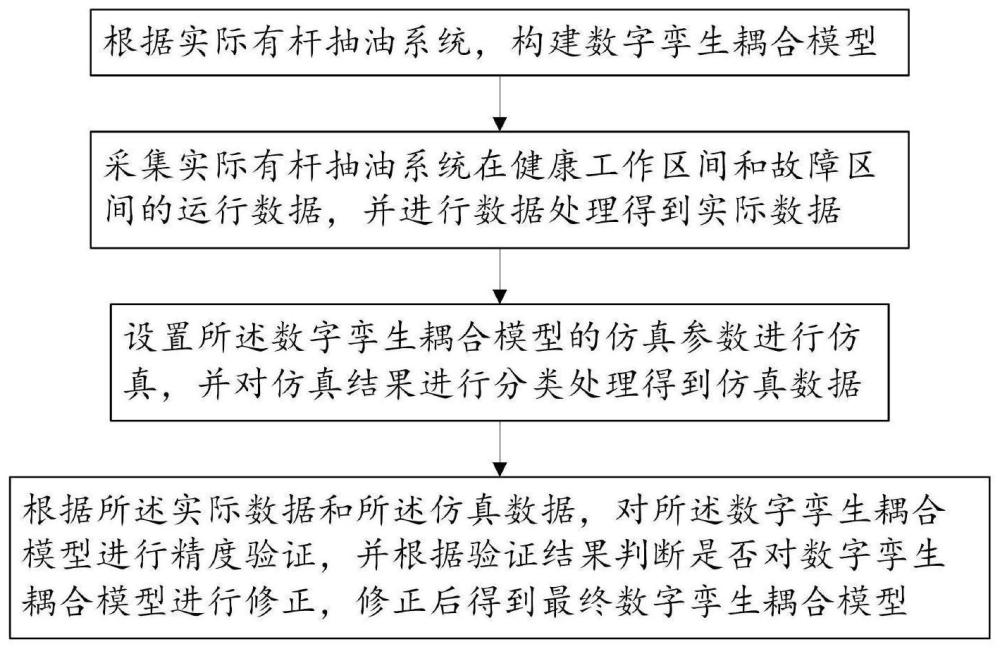

1、有鉴于此,本发明提供了一种有杆抽油系统数字孪生建模方法及系统,首先根据实际有杆抽油系统构建数字孪生耦合模型,然后进行模型仿真并根据实际有杆抽油系统的实际数据,对数字孪生耦合模型进行精度验证,并利用机器学习算法修正数字孪生耦合模型,从而提高建模的精度和准确性。

2、为了实现上述目的,本发明提供如下技术方案:

3、本发明公开了一种有杆抽油系统数字孪生建模方法,包括:

4、根据实际有杆抽油系统,构建数字孪生耦合模型;

5、采集实际有杆抽油系统在健康工作区间和故障区间的运行数据,并进行数据处理得到实际数据;

6、设置所述数字孪生耦合模型的仿真参数进行仿真,并对仿真结果进行分类处理得到仿真数据;

7、根据所述实际数据和所述仿真数据,对所述数字孪生耦合模型进行精度验证,并根据验证结果判断是否对数字孪生耦合模型进行修正,修正后得到最终数字孪生耦合模型。

8、进一步的,所述构建数字孪生耦合模型包括:

9、定义系统组件,并为各所述系统组件赋予相应的物理参数;

10、根据有杆抽油系统的物理特性建立物理模型,从而描述有杆抽油系统的运行特性,所述物理模型包括数学模型、几何模型、力学模型;

11、利用所述系统组件、所述物理模型构建数字孪生耦合模型。

12、进一步的,所述数字孪生耦合模型包括:机械子系统、电气子系统、流体子系统;

13、所述系统组件包括:所述机械子系统中的弹簧、阻尼器、质量块、杆件,所述电气子系统中的电源、电机、变压器、开关,所述流体子系统中的泵、管道、阀门;

14、所述物理参数包括:所述机械子系统的质量、刚度、阻尼、几何尺寸,所述电气子系统的额定功率、电流、电压,所述流体子系统的流体性质、管道尺寸、流量特性。

15、进一步的,所述运行数据包括:井口、井底流压的压力参数,产油量、注入量的流量参数,抽油机、抽油杆振动参数,电机的电压、电流参数。

16、进一步的,所述数据处理包括:对所述运行数据进行去噪、滤波、异常值处理、数据归一化;对所述运行数据进行合并、时间序列对齐处理;对所述运行数据进行特征提取。

17、进一步的,所述得到仿真数据具体包括:为所述机械子系统、电气子系统、流体子系统设置仿真参数,并运行仿真;仿真完成后,分析数字孪生耦合模型全生命周期运行数据,根据健康运行状态以及各子系统的故障状态对运行数据进行分类,得到仿真数据。

18、进一步的,所述精度验证包括:选取精度评价的关键性能指标,使用平均绝对误差和均方根误差量化模型的精度,所述关键性能指标为:电机的电压、电流、温度,井口压力和井底流压,产油量和注入量。

19、进一步的,所述对数字孪生耦合模型进行修正包括:根据系统运行原理筛选出长时间损耗积累导致模型不精确的参数,以及数字孪生模型与实际有杆抽油系统的运行参数偏差;基于导致的模型不精确的参数和运行参数偏差构建机器学习模型并训练,利用机器学习模型预测数字孪生耦合模型的运行参数偏差,采用反馈调整法根据预测的运行参数偏差调整数字孪生耦合模型的参数,直至数字孪生耦合模型输出符合精度验证标准。

20、进一步的,还包括,当所述数字孪生耦合模型符合精度要求时,对模型进行轻量化处理,将模型转化为符合实施运行要求的程序并进行完整性验证。

21、本发明还公开了一种有杆抽油系统数字孪生建模系统,包括:

22、模型建立模块:根据实际有杆抽油系统,构建数字孪生耦合模型;

23、实际数据模块:采集实际有杆抽油系统在健康工作区间和故障区间的运行数据,并进行数据处理得到实际数据;

24、仿真数据模块:设置所述数字孪生耦合模型的仿真参数进行仿真,并对仿真结果进行分类处理得到仿真数据;

25、模型修正模块:根据所述实际数据和所述仿真数据,对所述数字孪生耦合模型进行精度验证,并根据验证结果判断是否对数字孪生耦合模型进行修正,修正后得到最终数字孪生耦合模型。

26、经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种有杆抽油系统数字孪生建模方法及系统,通过多域建模语言以组件的方式构建,可以直接在图形界面上构建模型,不需要编写底层的微分方程,构建的数字孪生模型具有多物理性、高效性、更好的可重用性和直观性;数字孪生模型的修正应用机器学习算法减少计算成本,显著提升处理大量数据的速度,实现数字孪生模型的实时性程序转化,使得数字孪生模型能够以最小的延迟响应和适应物理系统的变化,确保数字孪生模型紧密地反映实际系统的行为;数字孪生模型不仅能真实还原抽油系统动态行为和拓扑结构,还能利用数据分析和机器学习技术动态修正模型偏差,提高故障检测、诊断、性能优化和产量预测的准确性和效率。本发明使得开发具有实时仿真能力的数字孪生模型应用在复杂和多物理场的有杆抽油系统成为了现实,为智能化油田生产提供新解决方案。

技术特征:

1.一种有杆抽油系统数字孪生建模方法,其特征在于,包括:

2.根据权利要求1所述的一种有杆抽油系统数字孪生建模方法,其特征在于,所述构建数字孪生耦合模型包括:

3.根据权利要求2所述的一种有杆抽油系统数字孪生建模方法,其特征在于,所述数字孪生耦合模型包括:机械子系统、电气子系统、流体子系统;

4.根据权利要求1所述的一种有杆抽油系统数字孪生建模方法,其特征在于,所述运行数据包括:井口、井底流压的压力参数,产油量、注入量的流量参数,抽油机、抽油杆振动参数,电机的电压、电流参数。

5.根据权利要求1所述的一种有杆抽油系统数字孪生建模方法,其特征在于,所述数据处理包括:对所述运行数据进行去噪、滤波、异常值处理、数据归一化;对所述运行数据进行合并、时间序列对齐处理;对所述运行数据进行特征提取。

6.根据权利要求3所述的一种有杆抽油系统数字孪生建模方法,其特征在于,所述得到仿真数据具体包括:为所述机械子系统、电气子系统、流体子系统设置仿真参数,并运行仿真;仿真完成后,分析数字孪生耦合模型全生命周期运行数据,根据健康运行状态以及各子系统的故障状态对运行数据进行分类,得到仿真数据。

7.根据权利要求1所述的一种有杆抽油系统数字孪生建模方法,其特征在于,所述精度验证包括:选取精度评价的关键性能指标,使用平均绝对误差和均方根误差量化模型的精度,所述关键性能指标为:电机的电压、电流、温度,井口压力和井底流压,产油量和注入量。

8.根据权利要求1所述的一种有杆抽油系统数字孪生建模方法,其特征在于,所述对数字孪生耦合模型进行修正包括:根据系统运行原理筛选出长时间损耗积累导致模型不精确的参数,以及数字孪生模型与实际有杆抽油系统的运行参数偏差;基于导致的模型不精确的参数和运行参数偏差构建机器学习模型并训练,利用机器学习模型预测数字孪生耦合模型的运行参数偏差,采用反馈调整法根据预测的运行参数偏差调整数字孪生耦合模型的参数,直至数字孪生耦合模型输出符合精度验证标准。

9.根据权利要求1所述的一种有杆抽油系统数字孪生建模方法,其特征在于,还包括,当所述数字孪生耦合模型符合精度要求时,对模型进行轻量化处理,将模型转化为符合实施运行要求的程序并进行完整性验证。

10.一种有杆抽油系统数字孪生建模系统,其特征在于,包括:

技术总结

本发明公开了一种有杆抽油系统数字孪生建模方法及系统,涉及设备智能化与数字化技术领域,包括:根据实际有杆抽油系统构建数字孪生耦合模型,采集实际有杆抽油系统的运行数据进而得到实际数据,设置仿真参数进行仿真进一步得到仿真数据,根据实际数据和仿真数据对数字孪生耦合模型进行精度验证,根据验证结果并结合机器学习算法修正得到最终数字孪生耦合模型,该模型不仅能真实还原抽油系统动态行为和拓扑结构,还能利用数据分析和机器学习技术动态修正模型偏差,提高故障检测、诊断、性能优化和产量预测的准确性和效率,为智能化油田生产提供新解决方案。

技术研发人员:董康兴,孟博,杨胡坤,姜民政,张崎,王素玲,张野

受保护的技术使用者:东北石油大学

技术研发日:

技术公布日:2024/7/11

- 还没有人留言评论。精彩留言会获得点赞!