自冲铆接接头仿真模型及其建模方法

本发明涉及连接装备性能分析,尤其涉及一种自冲铆接接头仿真模型及其建模方法。

背景技术:

1、传统的汽车车身制造材料主要采用钢材,随着汽车轻量化及节能减排的要求不断提升,同时伴随超高强钢、镁(铝)合金、复合材料等轻质材料的发展,在汽车制造中根据不同部件和系统的承载模式、受力情况及功能要求,混合使用多种材料成为了重要的轻量化技术手段,由于涉及到异质材料及金属-非金属材料的连接,多采用自冲铆接作为连接工艺。自冲铆接是一种冷成形技术,在机械压力下冲头与下模具共同作用,使得被连接件和铆钉发生永久塑性变形并形成内锁结构形成连接。

2、自冲铆接具有连接强度高、易于实现等优势,尤其适合多种异质材料和金属/非金属材料混合连接的情况,但是由于铆接过程涉及复杂的空间塑性变形、局部破坏及硬化和界面摩擦等问题,需要考虑应变率效应、热软化效应和基板预应变的影响,且在实际的自冲铆接应用中,往往存在数百个铆接点,这些铆接点的强度、位置、数量等的优化设计都依赖于高精度的自冲铆接模型,并且要求该模型必须是简易低计算量的,现有技术中缺少可以对铆接过程进行精确分析的仿真模型,导致自冲铆接过程缺少安全保障。

技术实现思路

1、本发明提供一种自冲铆接接头仿真模型及其建模方法,可以通过失效环表征铆钉在使用过程中发生损坏的区域,仿真模型可以对铆接过程中的动态变形能以及静态结合能进行测试,可以应用于大规模自冲铆接的优化设计以及损伤失效评估。

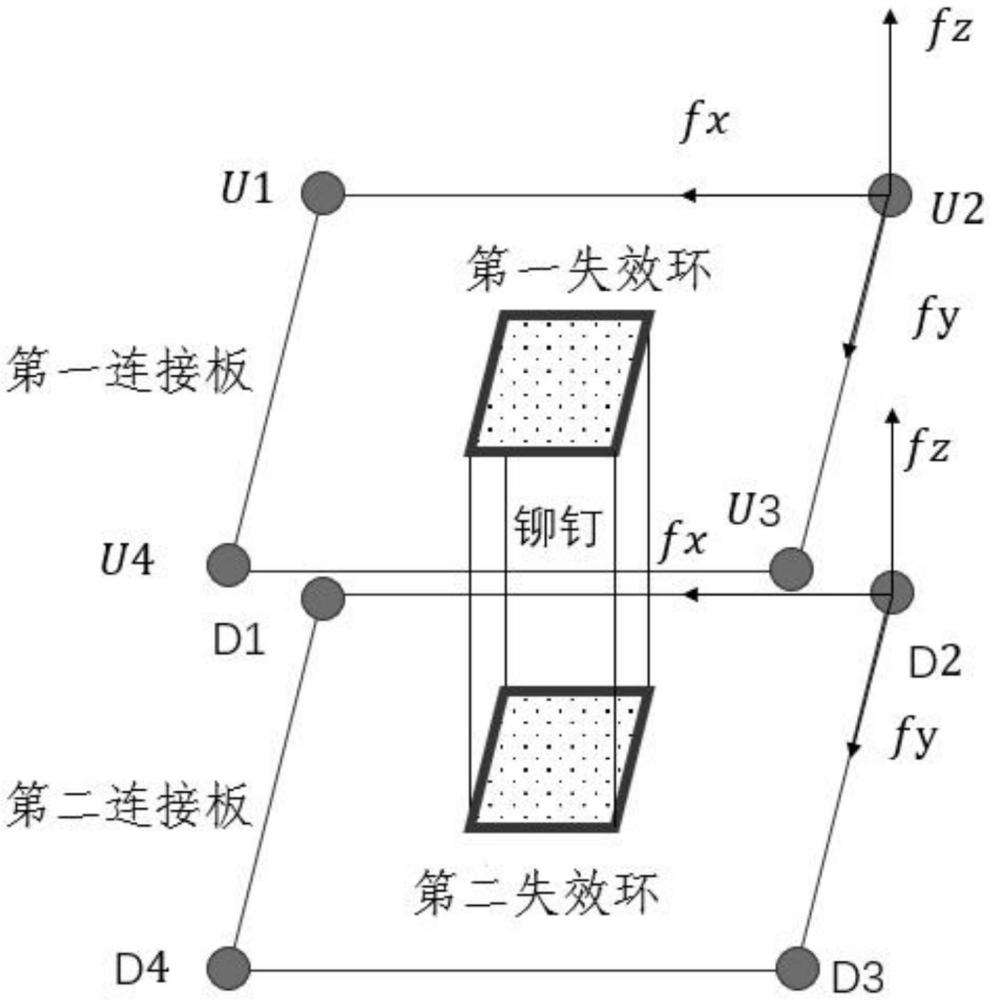

2、本发明提供一种自冲铆接接头仿真模型,包括:仿真铆钉结构、第一连接板和第二连接板;

3、第一连接板和第二连接板分别设置有四个应力节点,应力节点用于承受来自外界的空间应力,并产生动态变形能;

4、仿真铆钉结构与第一连接板通过第一失效环连接,仿真铆钉结构与第二连接板通过第二失效环连接,第一失效环以及第二失效环用于表征仿真铆钉结构的损伤区域;

5、仿真铆钉结构与第一连接板以及第二连接板的连接过程中产生静态结合能,静态结合能与动态变形能之间的大小关系反映仿真铆钉结构的损伤情况。

6、根据本发明提供的自冲铆接接头仿真模型,仿真铆钉结构为六面体结构,仿真铆钉结构的相对的两个面分别与第一连接板以及第二连接板连接。

7、根据本发明提供的自冲铆接接头仿真模型,每个应力节点承受三个方向的空间应力,三个方向的空间应力彼此垂直。

8、根据本发明提供的自冲铆接接头仿真模型,还包括温度监控点,温度监控点监测仿真铆钉结构与第一连接板以及第二连接板的连接过程中的温度变化,温度变化表征铆接过程中产生的热能,静态结合能为总输入能量与热能的差值。

9、根据本发明提供的自冲铆接接头仿真模型,还包括第一夹具和第二夹具,第一夹具夹持第一失效环,第二夹具夹持第二失效环;

10、第一夹具对第一失效环进行应力应变试验确定第一失效环的最大变形能;

11、第二夹具对第二失效环进行应力应变试验确定第二失效环的最大变形能。

12、根据本发明提供的自冲铆接接头仿真模型,应力应变试验包括剪切试验、拉伸试验和剥离试验。

13、本发明还提供一种自冲铆接接头建模方法,包括:

14、基于铆钉结构以及连接件结构建立三维力学模型,连接件为铆接过程中与铆钉接触的结构,连接件结构包括第一连接件和第二连接件;

15、基于三维力学模型确定铆钉结构与连接件结构之间的等效结合能;

16、进行损伤法则模型建模,基于损伤法则模型确定铆钉结构的最大变形能;

17、基于等效结合能与最大变形能之间的大小关系,确定铆钉结构的损伤情况。

18、根据本发明提供的自冲铆接接头建模方法,基于三维力学模型确定铆钉结构与连接件结构之间的等效结合能,包括:

19、基于铆钉结构与连接件结构铆接过程中的铆接参数确定铆接过程的总输入能量;

20、对铆接过程的温度变化进行监测,基于温度变化确定铆接过程的热能;

21、基于总输入能量以及热能确定等效结合能。

22、根据本发明提供的自冲铆接接头建模方法,进行损伤法则模型建模,基于损伤法则模型确定铆钉结构的最大变形能,包括:

23、对铆钉结构进行应力应变试验,确定铆钉结构的最大变形能。

24、根据本发明提供的自冲铆接接头建模方法,应力应变试验包括剪切试验、拉伸试验和剥离试验。

25、本发明还提供一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行程序时实现如上述任一种自冲铆接接头建模方法。

26、本发明还提供一种非暂态计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现如上述任一种自冲铆接接头建模方法。

27、本发明还提供一种计算机程序产品,包括计算机程序,计算机程序被处理器执行时实现如上述任一种自冲铆接接头建模方法。

28、本发明提供的自冲铆接接头仿真模型中,可以通过第一连接板以及第二连接板上的应力节点来承受外界的空间应力,并将该空间应力以动态变形能的形式传递到失效环区域,还可以将铆接过程中产生的静态结合能映射至失效环区域,如此一来可以对失效环区域进行进一步的分析,具体的,可以比较失效环区域的动态变形能以及静态结合能之间的大小,如果动态变形能大于静态结合能则说明仿真铆钉可能会损伤,如此可以对铆钉的损伤情况进行精确地监测,进而可以在后续应用于大规模自冲铆接的优化设计以及损伤失效评估。

技术特征:

1.自冲铆接接头仿真模型,其特征在于,包括:仿真铆钉结构、第一连接板和第二连接板;

2.根据权利要求1所述的自冲铆接接头仿真模型,其特征在于,所述仿真铆钉结构为六面体结构,所述仿真铆钉结构的相对的两个面分别与所述第一连接板以及所述第二连接板连接。

3.根据权利要求1所述的自冲铆接接头仿真模型,其特征在于,每个所述应力节点承受三个方向的空间应力,所述三个方向的空间应力彼此垂直。

4.根据权利要求1所述的自冲铆接接头仿真模型,其特征在于,还包括温度监控点,所述温度监控点监测所述仿真铆钉结构与所述第一连接板以及所述第二连接板的连接过程中的温度变化,所述温度变化表征铆接过程中产生的热能,所述静态结合能为总输入能量与所述热能的差值。

5.根据权利要求1所述的自冲铆接接头仿真模型,其特征在于,还包括第一夹具和第二夹具,所述第一夹具夹持所述第一失效环,所述第二夹具夹持所述第二失效环;

6.根据权利要求5所述的自冲铆接接头仿真模型,其特征在于,所述应力应变试验包括剪切试验、拉伸试验和剥离试验。

7.自冲铆接接头建模方法,其特征在于,包括:

8.根据权利要求7所述的自冲铆接接头建模方法,其特征在于,所述基于所述三维力学模型确定所述铆钉结构与所述连接件结构之间的等效结合能,包括:

9.根据权利要求7所述的自冲铆接接头建模方法,其特征在于,所述进行损伤法则模型建模,基于所述损伤法则模型确定所述铆钉结构的最大变形能,包括:

10.根据权利要求9所述的自冲铆接接头建模方法,其特征在于,所述应力应变试验包括剪切试验、拉伸试验和剥离试验。

技术总结

本发明涉及连接装备性能分析领域,提供一种自冲铆接接头仿真模型及其建模方法,其中仿真模型包括:仿真铆钉结构、第一连接板和第二连接板;第一连接板和第二连接板分别设置有四个应力节点,应力节点用于产生动态变形能;仿真铆钉结构与第一连接板通过第一失效环连接,仿真铆钉结构与第二连接板通过第二失效环连接;仿真铆钉结构与第一连接板以及第二连接板的连接过程中产生静态结合能,静态结合能与动态变形能之间的大小关系反映仿真铆钉结构的损伤情况。可以通过失效环表征铆钉在使用过程中发生损坏的区域,仿真模型可以对铆接过程中的动态变形能以及静态结合能进行测试,可以应用于大规模自冲铆接的优化设计以及损伤失效评估。

技术研发人员:宋海生,杨娜,董亚慧

受保护的技术使用者:河南工学院

技术研发日:

技术公布日:2024/8/26

- 还没有人留言评论。精彩留言会获得点赞!