基于电流信息熵的连铸扇形段驱动辊减速机故障预警方法与流程

本发明涉及设备状态监测,尤其涉及一种基于电流信息熵的连铸扇形段驱动辊减速机故障预警方法。

背景技术:

1、在连铸设备中,异常情况的发生可能会对生产过程产生严重影响,甚至可能导致设备损坏和生产中断。因此,及时发现和预警连铸设备异常情况对于保持生产线的稳定运行至关重要。现有的预警方法主要依赖于传感器和在线监控技术,常用的预警方式是参数超限或趋势劣化,这些方式在设备故障引起较显著的数值变化时能够有效预警,但对于设备故障引起的细微数值异常,例如,数值波动幅度增大,则无法准确、及时预警。

2、在一起连铸扇形段驱动辊减速机故障中,分析故障前3个月的电机电流趋势,注意到故障前1个月的电流波动幅值增大,出现数值波动的异常,且与附近的驱动辊相比,仅故障设备出现上述电流异常的规律。描述数值波动异常,首先尝试用标准差和实时值与均值的偏差,这两种方式都不能有效区分有故障和无故障设备,结果如下:

3、方式1:对比一组设备,偏差超限报警,偏差是每台设备的实时值与一组设备的均值或中位数的差值,选取15台设备进行测试,结论是该组设备的偏差没有明显的差异。

4、方式2:计算一台设备自身的数值波动程度,两种计算方法,一是每n天的标准差,二是实时值与每n天均值的差值,再计算标准差变化的比例、差值求和、差值变化量,用衍生变量设置报警,选取15台设备进行测试,结论是误报警较多。

5、以电流的标准差为例,选取15台设备在某一时间段的电流数据,计算每一台设备每日标准差的趋势。结果显示在异常时段,故障设备的标准差降低,但正常设备也存在标准差降低的现象,有故障和无故障设备的标准差的规律没有显著差异,不能用于预警设备的故障。

技术实现思路

1、本发明所要解决的技术问题是提供一种基于电流信息熵的连铸扇形段驱动辊减速机故障预警方法,本方法克服传统设备故障预警的缺陷,实现预警信息的智能化分析,避免设备故障的误报和漏报,提高设备故障预警的准确性和实时性。

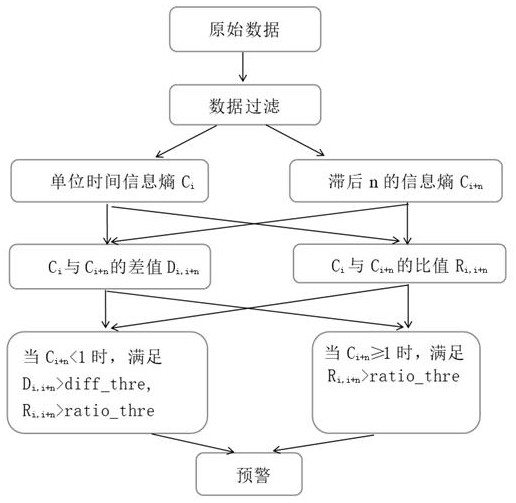

2、为解决上述技术问题,本发明基于电流信息熵的连铸扇形段驱动辊减速机故障预警方法包括如下步骤:

3、步骤一、采集减速机电流的原始数据,去除原始数据的噪点,设置电流值小于0.1滤除停机状态;

4、步骤二、计算单位时间的电流信息熵、电流信息熵在一段时间跨度内的变化差值和变化比例,计算第i个单位时间电流信息熵ci之后的第n个(n=1,3,5)电流信息熵ci+n,即第i点向后平移n个点的第i+n点,再计算ci与ci+n的差值di,i+n(n=1,3,5)、ci与ci+n的比值ri,i+n(n=1,3,5),即i点之后的n个点内,首点与末点的差值和比例;

5、步骤三、采用电流信息熵的变化差值和变化比例设置故障预警,当ci+n的值<1时,di,i+n大于diff_thre,且ri,i+n大于ratio_thre时给出预警;当ci+n的值≥1时,ri,i+n大于ratio_thre时给出预警;

6、其中,diff_thre为变化差值的超限阈值,ratio_thre为变化比例的超限阈值。

7、进一步,所述单位时间设定为2天,通过对比设备故障预警误报情况,采用机器学习中网格搜索的参数寻优方式,找出使得故障预警误报最少的参数n=5。

8、进一步,所述变化差值的超限阈值diff_thre和变化比例的超限阈值ratio_thre由一批同类型设备的电流数据训练确定,选择的标准是在训练集上确保准确预警故障设备且无误报。

9、进一步,所述变化差值的超限阈值diff_thre的取值范围是1、2、3、4、5,变化比例的超限阈值ratio_thre的取值范围是1、2、3、4、5、6、7、8。

10、进一步,调整diff_thre和ratio_thre的取值形成一种组合,用该组合设置触发预警,在不同组合的条件下,统计有故障预警的设备台数,用于检验可调参数diff_thre和ratio_thre对连铸设备电流波动故障预警的影响。

11、进一步,选择最优的故障预警设置如下:

12、当ci+n≥1时,且满足5≤ri,i+n<6给出故障预警,即第i+n点的电流信息熵大于等于1时,第i点和第i+n点的电流信息熵的变化比例在5与6之间给出故障预警;

13、当ci+n<1时,并满足di,i+n≥5且ri,i+n≥5给出故障预警,即第i+n点的电流信息熵小于1时,第i点和第i+n点的电流信息熵的变化差值大于等于5、且两个电流信息熵的变化比例大于等于5给出故障预警。

14、由于本发明基于电流信息熵的连铸扇形段驱动辊减速机故障预警方法采用了上述技术方案,即本方法采集减速机电流的原始数据,去除原始数据的噪点;计算单位时间的电流信息熵、电流信息熵在一段时间跨度内的变化差值和变化比例,计算第i个单位时间电流信息熵ci之后的第n个电流信息熵ci+n,再计算ci与ci+n的差值di,i+n、ci与ci+n的比值ri,i+n;当ci+n的值<1时, di,i+n大于diff_thre,且ri,i+n大于ratio_thre时给出预警;当ci+n的值≥1时,ri,i+n大于ratio_thre时给出预警,diff_thre和ratio_thre分别是变化差值和变化比例的超限阈值。本方法克服传统设备故障预警的缺陷,实现预警信息的智能化分析,避免设备故障的误报和漏报,提高设备故障预警的准确性和实时性。

技术特征:

1.一种基于电流信息熵的连铸扇形段驱动辊减速机故障预警方法,其特征在于包括如下步骤:

2.根据权利要求1所述的基于电流信息熵的连铸扇形段驱动辊减速机故障预警方法,其特征在于:所述单位时间设定为2天,通过对比设备故障预警误报情况,采用机器学习中网格搜索的参数寻优方式,找出使得故障预警误报最少的参数n=5。

3.根据权利要求1或2所述的基于电流信息熵的连铸扇形段驱动辊减速机故障预警方法,其特征在于:所述变化差值的超限阈值diff_thre和变化比例的超限阈值ratio_thre由一批同类型设备的电流数据训练确定,选择的标准是在训练集上确保准确预警故障设备且无误报。

4.根据权利要求3所述的基于电流信息熵的连铸扇形段驱动辊减速机故障预警方法,其特征在于:所述变化差值的超限阈值diff_thre的取值范围是1、2、3、4、5,变化比例的超限阈值ratio_thre的取值范围是1、2、3、4、5、6、7、8。

5.根据权利要求4所述的基于电流信息熵的连铸扇形段驱动辊减速机故障预警方法,其特征在于:调整diff_thre和ratio_thre的取值形成一种组合,用该组合设置触发预警,在不同组合的条件下,统计有故障预警的设备台数,用于检验可调参数diff_thre和ratio_thre对连铸设备电流波动故障预警的影响。

6.根据权利要求4或5所述的基于电流信息熵的连铸扇形段驱动辊减速机故障预警方法,其特征在于:选择最优的故障预警设置如下:

技术总结

本发明公开了一种基于电流信息熵的连铸扇形段驱动辊减速机故障预警方法,本方法采集减速机电流的原始数据,去除原始数据的噪点;计算单位时间的电流信息熵、电流信息熵在一段时间跨度内的变化差值和变化比例,计算第i个单位时间电流信息熵C<subgt;i</subgt;之后的第n个电流信息熵C<subgt;i+n</subgt;,再计算C<subgt;i</subgt;与C<subgt;i+n</subgt;的差值D<subgt;i,i+n</subgt;、C<subgt;i</subgt;与C<subgt;i+n</subgt;的比值R<subgt;i,i+n</subgt;;当C<subgt;i+n</subgt;的值<1时,D<subgt;i,i+n</subgt;大于diff_thre,且R<subgt;i,i+n</subgt;大于ratio_thre时给出预警;当C<subgt;i+n</subgt;的值≥1时,R<subgt;i,i+n</subgt;大于ratio_thre时给出预警,diff_thre和ratio_thre分别是变化差值和变化比例的超限阈值。本方法克服传统设备故障预警的缺陷,实现预警信息的智能化分析,避免设备故障的误报和漏报,提高设备故障预警的准确性和实时性。

技术研发人员:刘宁,张远晨,仇琦,周芸薇

受保护的技术使用者:宝武装备智能科技有限公司

技术研发日:

技术公布日:2024/8/16

- 还没有人留言评论。精彩留言会获得点赞!