用于航空发动机轮盘试验的风扇模拟叶片设计方法及系统与流程

本发明涉及航空发动机轮盘强度试验,公开了用于航空发动机轮盘试验的风扇模拟叶片设计方法及系统。

背景技术:

1、出于性能、材料、工艺等方面的考虑,航空发动机的风扇/压气机、涡轮等部件仍会采用盘片分离结构。采用盘片分离结构的轮盘在进行转子超转、轮盘破裂试验时,往往会为了节约成本而采用模拟叶片替代真实叶片。模拟叶片主要用于模拟真实叶片施加给轮盘的离心载荷,其设计是否合理会影响到试验结果的准确性。

2、对于压气机、涡轮的转子叶片,其叶身高度、弦长较小,且弯、掠、扭的程度较轻,因此叶片质心相对于榫头截面形心的偏离较小,加上叶片质量较小,由离心力造成的附加弯矩很小,可以忽略不计,因此设计模拟叶片时只需要让模拟叶片的产生的离心力与真实叶片相等即可。而风扇转子叶片往往采用宽弦、弯掠的叶型设计,加上叶片的径向尺寸一般较大,导致叶片质心相对于榫头截面形心偏离较大,再乘以较重的叶片质量,使得离心力造成的附加弯矩较大,若忽略则无法准确模拟真实叶片的离心载荷,导致试验结果不准确。

技术实现思路

1、本发明的目的在于提供用于航空发动机轮盘试验的风扇模拟叶片设计方法及系统,所设计的风扇模拟叶片在进行风扇盘转子超转、轮盘破裂试验时,既能反应真实叶片的离心力,而且设计得风扇模拟叶片也能反应离心力产生的附加弯矩的影响,既节约了试验成本,又提高了试验结果的精度。

2、为了实现上述技术效果,本发明采用的技术方案是:

3、用于航空发动机轮盘试验的风扇模拟叶片设计方法,包括:

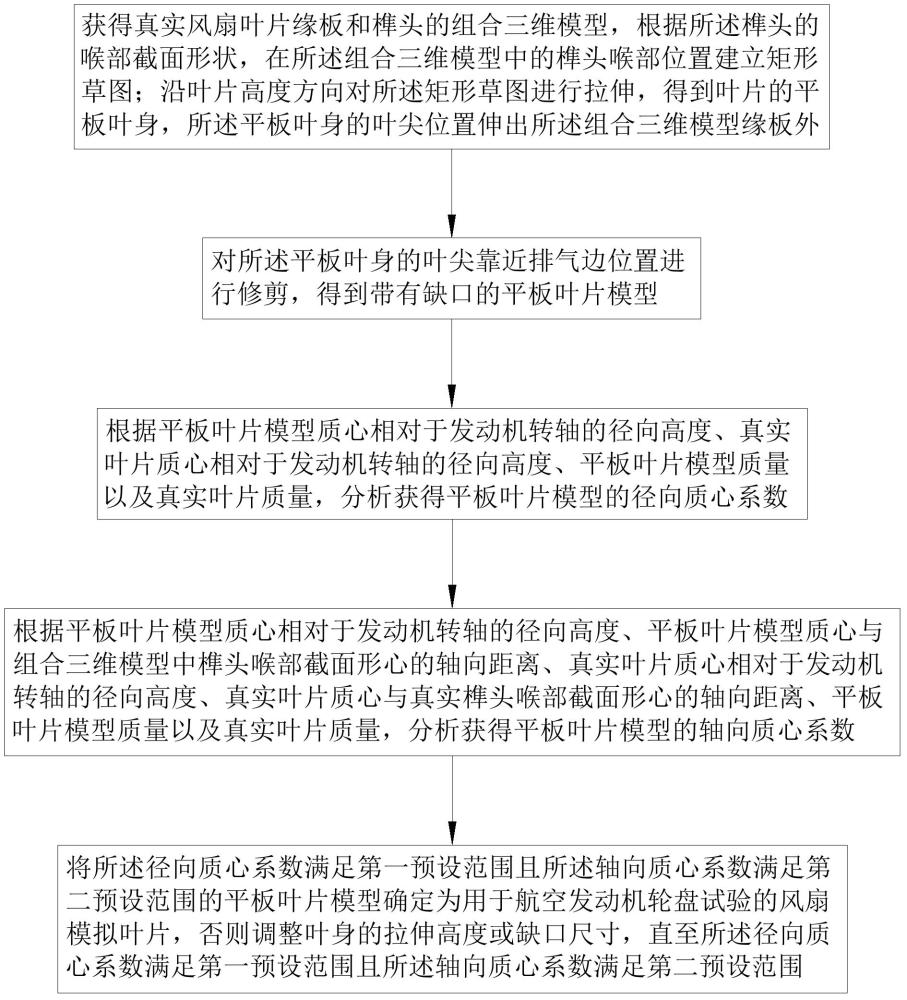

4、获得真实风扇叶片缘板和榫头的组合三维模型,根据所述榫头的喉部截面形状,在所述组合三维模型中的榫头喉部位置建立矩形草图;沿叶片高度方向对所述矩形草图进行拉伸,得到叶片的平板叶身,所述平板叶身的叶尖位置伸出所述组合三维模型缘板外;

5、对所述平板叶身的叶尖靠近排气边位置进行修剪,得到带有缺口的平板叶片模型;

6、根据平板叶片模型质心相对于发动机转轴的径向高度、真实叶片质心相对于发动机转轴的径向高度、平板叶片模型质量以及真实叶片质量,分析获得平板叶片模型的径向质心系数;

7、根据平板叶片模型质心相对于发动机转轴的径向高度、平板叶片模型质心与组合三维模型中榫头喉部截面形心的轴向距离、真实叶片质心相对于发动机转轴的径向高度、真实叶片质心与真实榫头喉部截面形心的轴向距离、平板叶片模型质量以及真实叶片质量,分析获得平板叶片模型的轴向质心系数;

8、将所述径向质心系数满足第一预设范围且所述轴向质心系数满足第二预设范围的平板叶片模型确定为用于航空发动机轮盘试验的风扇模拟叶片,否则调整叶身的拉伸高度或缺口尺寸,直至所述径向质心系数满足第一预设范围且所述轴向质心系数满足第二预设范围。

9、进一步地,平板叶片模型的径向质心系数根据分析获得,其中为平板叶片模型的径向质心系数,为平板叶片模型质量,为平板叶片模型质心相对于发动机转轴的径向高度,为真实叶片质量,为真实叶片质心相对于发动机转轴的径向高度。

10、进一步地,平板叶片模型的轴向质心系数根据分析获得,其中为平板叶片模型的径向质心系数,为平板叶片模型质量,为平板叶片模型质心相对于发动机转轴的径向高度,为平板叶片模型质心与组合三维模型中榫头喉部截面形心的轴向距离,为真实叶片质量,为真实叶片质心相对于发动机转轴的径向高度,为真实叶片质心与真实榫头喉部截面形心的轴向距离。

11、进一步地,所述第一预设范围、所述第二预设范围的上限值均为1.01,下限值均为1。

12、为实现上述技术效果,本发明还提供了用于航空发动机轮盘试验的风扇模拟叶片设计系统,包括:

13、模型构建模块,用于获得真实风扇叶片缘板和榫头的组合三维模型,根据所述榫头的喉部截面形状,在所述组合三维模型中的榫头喉部位置建立矩形草图;沿叶片高度方向对所述矩形草图进行拉伸,得到叶片的平板叶身,所述平板叶身的叶尖位置伸出所述组合三维模型缘板外;

14、模型修剪模块,用于对所述平板叶身的叶尖靠近排气边位置进行修剪,得到带有缺口的平板叶片模型;

15、第一分析模块,用于根据平板叶片模型质心相对于发动机转轴的径向高度、真实叶片质心相对于发动机转轴的径向高度、平板叶片模型质量以及真实叶片质量,分析获得平板叶片模型的径向质心系数;

16、第二分析模块,用于根据平板叶片模型质心相对于发动机转轴的径向高度、平板叶片模型质心与组合三维模型中榫头喉部截面形心的轴向距离、真实叶片质心相对于发动机转轴的径向高度、真实叶片质心与真实榫头喉部截面形心的轴向距离、平板叶片模型质量以及真实叶片质量,分析获得平板叶片模型的轴向质心系数;

17、比较输出模块,用于将所述径向质心系数满足第一预设范围且所述轴向质心系数满足第二预设范围的平板叶片模型确定为用于航空发动机轮盘试验的风扇模拟叶片。

18、进一步地,所述第一分析模块中,平板叶片模型的径向质心系数根据分析获得,其中为平板叶片模型的径向质心系数,为平板叶片模型质量,为平板叶片模型质心相对于发动机转轴的径向高度,为真实叶片质量,为真实叶片质心相对于发动机转轴的径向高度。

19、进一步地,所述第二分析模块中,平板叶片模型的轴向质心系数根据分析获得,其中为平板叶片模型的径向质心系数,为平板叶片模型质量,为平板叶片模型质心相对于发动机转轴的径向高度,为平板叶片模型质心与组合三维模型中榫头喉部截面形心的轴向距离,为真实叶片质量,为真实叶片质心相对于发动机转轴的径向高度,为真实叶片质心与真实榫头喉部截面形心的轴向距离。

20、进一步地,所述比较输出模块中的所述第一预设范围、所述第二预设范围的上限值均为1.01,下限值均为1。

21、与现有技术相比,本发明所具备的有益效果是:本发明通过真实叶片的榫头喉部截面尺寸进行拉伸出风扇模拟叶片的平板叶身,然后在平板叶身靠近排气边的叶尖位置进行修剪,修剪后的平板叶身与缘板、榫头一起形成带有缺口的平板叶片模型,通过调节平板叶片模型的径向质心系数和轴向质心系数,可以获得既能反应真实叶片的离心力,又能反应离心力产生的附加弯矩的平板叶片模型,该平板叶片模型可作为风扇模拟叶片进行风扇盘转子超转、轮盘破裂试验,能够准确模拟真实叶片的离心载荷,既能节约试验成本,又提高了试验结果的精度。

技术特征:

1.用于航空发动机轮盘试验的风扇模拟叶片设计方法,其特征在于,包括:

2.根据权利要求1所述的用于航空发动机轮盘试验的风扇模拟叶片设计方法,其特征在于,平板叶片模型的径向质心系数根据分析获得,其中为平板叶片模型的径向质心系数,为平板叶片模型质量,为平板叶片模型质心相对于发动机转轴的径向高度,为真实叶片质量,为真实叶片质心相对于发动机转轴的径向高度。

3.根据权利要求1所述的用于航空发动机轮盘试验的风扇模拟叶片设计方法,其特征在于,平板叶片模型的轴向质心系数根据分析获得,其中为平板叶片模型的径向质心系数,为平板叶片模型质量,为平板叶片模型质心相对于发动机转轴的径向高度,为平板叶片模型质心与组合三维模型中榫头喉部截面形心的轴向距离,为真实叶片质量,为真实叶片质心相对于发动机转轴的径向高度,为真实叶片质心与真实榫头喉部截面形心的轴向距离。

4.根据权利要求1所述的用于航空发动机轮盘试验的风扇模拟叶片设计方法,其特征在于,所述第一预设范围、所述第二预设范围的上限值均为1.01,下限值均为1。

5.用于航空发动机轮盘试验的风扇模拟叶片设计系统,其特征在于,包括:

6.根据权利要求5所述的用于航空发动机轮盘试验的风扇模拟叶片设计系统,其特征在于,所述第一分析模块中,平板叶片模型的径向质心系数根据分析获得,其中为平板叶片模型的径向质心系数,为平板叶片模型质量,为平板叶片模型质心相对于发动机转轴的径向高度,为真实叶片质量,为真实叶片质心相对于发动机转轴的径向高度。

7.根据权利要求5所述的用于航空发动机轮盘试验的风扇模拟叶片设计系统,其特征在于,所述第二分析模块中,平板叶片模型的轴向质心系数根据分析获得,其中为平板叶片模型的径向质心系数,为平板叶片模型质量,为平板叶片模型质心相对于发动机转轴的径向高度,为平板叶片模型质心与组合三维模型中榫头喉部截面形心的轴向距离,为真实叶片质量,为真实叶片质心相对于发动机转轴的径向高度,为真实叶片质心与真实榫头喉部截面形心的轴向距离。

8.根据权利要求5所述的用于航空发动机轮盘试验的风扇模拟叶片设计系统,其特征在于,所述比较输出模块中的所述第一预设范围、所述第二预设范围的上限值均为1.01,下限值均为1。

技术总结

本发明涉及航空发动机轮盘强度试验技术领域,公开了用于航空发动机轮盘试验的风扇模拟叶片设计方法及系统,通过真实叶片的榫头喉部截面尺寸进行拉伸出风扇模拟叶片的平板叶身,然后在平板叶身靠近排气边的叶尖位置进行修剪,修剪后的平板叶身与缘板、榫头一起形成带有缺口的平板叶片模型,通过调节平板叶片模型的径向质心系数和轴向质心系数,可以获得既能反应真实叶片的离心力,又能反应离心力产生的附加弯矩的平板叶片模型,该平板叶片模型可作为风扇模拟叶片进行风扇盘转子超转、轮盘破裂试验,能够准确模拟真实叶片的离心载荷,既能节约试验成本,又提高了试验结果的精度。

技术研发人员:陈寿富,高仁衡,颜业浩,吴光耀,高伟思,王梅,何云

受保护的技术使用者:中国航发四川燃气涡轮研究院

技术研发日:

技术公布日:2024/7/4

- 还没有人留言评论。精彩留言会获得点赞!