一种涡轮叶片气膜孔自适应加工方法及系统与流程

本发明涉及发动机,尤其涉及一种涡轮叶片气膜孔自适应加工方法及系统。

背景技术:

1、发动机的涡轮叶片是发动机能够实现热力循环的关键零件,在发动机工作过程中,随着涡轮前温度的不断提高,以及受发动机燃烧室温度场的不均,以及涡轮叶片材料自身抗高温度能力的限制,叶片自身的冷却耐温问题的关键。

2、目前改善叶片自身冷却性能的方法是在叶片的叶身一侧加工若干个冷却气膜孔,以实现气膜冷却,降低叶片温度。目前批量加工涡轮叶片气膜孔的方法大多采用电火花加工,利用放电时局部瞬间产生的高温把金属蚀除下来,在叶片上形成熔融直径为0.3-0.6mm之间的气膜孔。

3、生产工艺要求加工的气膜孔位置、方向需与一选定的标准零件一致,为达成该要求,实际加工过程中存在两点问题需要解决:1.选定的标准零件上的孔位置与方向较理论模型并不一致,由理论模型直接编制的加工程序加工出的气膜孔与标准零件会存在差异;2.零件毛料在装夹过程中存在误差。

4、在实际生产加工过程中,一般都是手动的先把标准件放在夹具定位座上,通过每排气膜孔的第一个孔位置为基准,把床身调整到第一个孔能够通过电极丝后,再取下标准件,其他都不动的情况下,把所要加工的涡轮叶片直接装在夹具定位座上,实施每排打孔的操作流程。该操作流程中,需要反复装夹标准件和零件达数十次,以及工人频繁操作设备,加工时间长,人力成本高。此外,因为使用理论模型编程,气膜孔与标准零件的一致性仍存在一定问题。

技术实现思路

1、为此,本发明所要解决的技术问题在于克服现有技术中选定的标准零件上的孔位置与方向较理论模型并不一致,由理论模型直接编制的加工程序加工出的气膜孔与标准零件会存在差异,以及零件毛料在装夹过程中存在误差的问题。

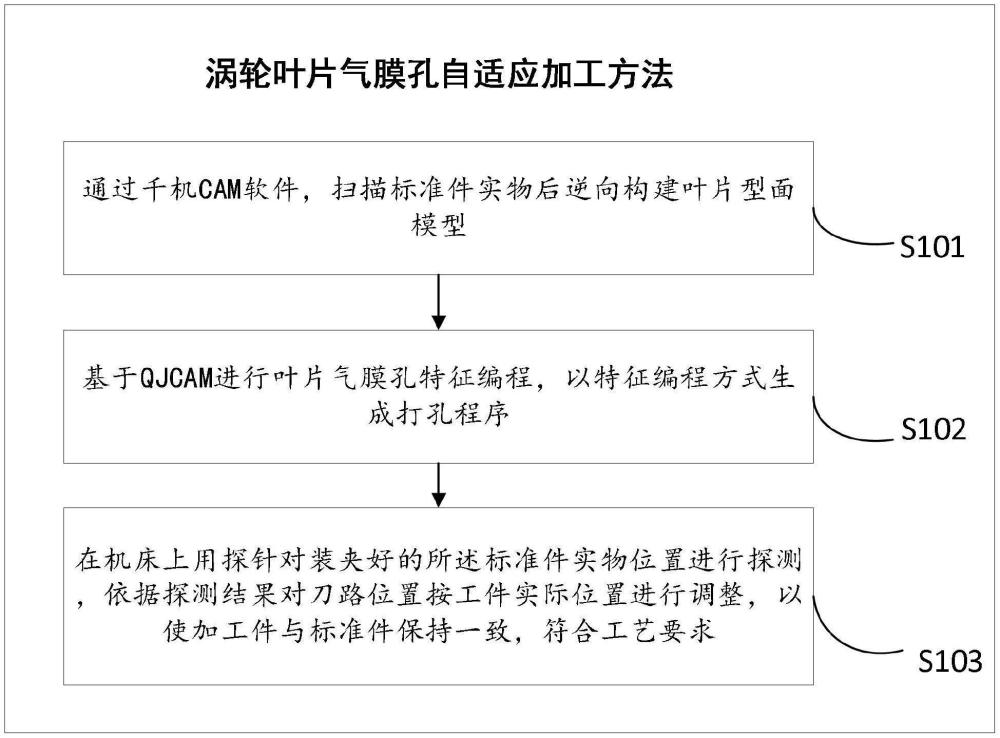

2、为解决上述技术问题,本发明提供了一种涡轮叶片气膜孔自适应加工方法,包括:

3、通过计算机辅助制造软件,扫描标准件实物后逆向构建叶片型面模型;

4、基于计算机辅助制造软件进行叶片气膜孔特征编程,以特征编程方式生成打孔程序;

5、在机床上用探针对装夹好的所述标准件实物位置进行探测,依据探测结果对刀路位置按工件实际位置进行调整,以使加工件与标准件保持一致,符合工艺要求。

6、在本发明的一个实施例中,通过计算机辅助制造软件,扫描标准件实物后逆向构建叶片型面模型,具体包括:

7、使用三维扫描仪扫描所述标准件实物,以获取测量点云;

8、将所述测量点云转换为stl网格数据,逆向生成叶片型面模型;

9、对生成的所述叶片型面模型做微调,以使所述叶片型面模型符合加工编程要求。

10、在本发明的一个实施例中,所述叶片气膜孔特征的形状包括直孔和簸箕孔。

11、在本发明的一个实施例中,基于计算机辅助制造软件进行叶片气膜孔特征编程,以特征编程方式生成打孔程序,具体包括:

12、提取叶片中各种类型的气膜孔特征;

13、将所述气膜孔特征进行分类,并进行分组;

14、基于计算机辅助制造软件的策略环境,选择分组中一种类别下的一个孔,并在工艺模板导航下对所选择孔的刀路加工工序进行编程;

15、在组中选用编程后的刀路加工工序模板,以将同类别所有的孔一次性生成全部的刀路。

16、在本发明的一个实施例中,在机床上用探针对装夹好的所述标准件实物位置进行探测,依据探测结果对刀路位置按工件实际位置进行调整,以使加工件与标准件保持一致,符合工艺要求,具体包括:

17、配置自适应工程;

18、将测量程序共享至机床后,装夹叶片,并调用所述测量程序进行测量;

19、将测量结果导入自适应软件,计算叶片的位置偏差,补偿到加工路径内,生成新的加工程序,输出至机床,完成涡轮叶片气膜孔的加工,保证气膜孔位置的准确度。

20、在本发明的一个实施例中,配置自适应工程包括导入理论模型、导入加工程序并解析为加工路径以及测量程序的编制。

21、本发明还提供了一种涡轮叶片气膜孔自适应加工系统,应用于上述实施例中任一项所述的涡轮叶片气膜孔自适应加工方法,包括:

22、模型构建模块,用于通过计算机辅助制造软件,扫描标准件实物后逆向构建叶片型面模型;

23、编程模块,用于基于计算机辅助制造软件进行叶片气膜孔特征编程,以特征编程方式生成打孔程序;

24、自适应加工模块,用于在机床上用探针对装夹好的所述标准件实物位置进行探测,依据探测结果对刀路位置按工件实际位置进行调整,以使加工件与标准件保持一致,符合工艺要求。

25、本发明还提供了一种电子设备,包括:处理器、存储器和总线,所述存储器存储有所述处理器可执行的机器可读指令,当电子设备运行时,所述处理器与所述存储器之间通过所述总线进行通信,所述机器可读指令被所述处理器运行时执行如上述实施例中任一项所述的涡轮叶片气膜孔自适应加工方法的步骤。

26、本发明还提供了一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器运行时执行如上述实施例中任一项所述的涡轮叶片气膜孔自适应加工方法的步骤。

27、本发明的上述技术方案相比现有技术具有以下有益效果:

28、本发明解决了现有技术中标准零件上的孔位置与方向较理论模型并不一致,由理论模型直接编制的加工程序加工出的气膜孔与标准零件会存在差异,以及零件毛料在装夹过程中存在误差的问题。且本发明具有一定的通用性,可适用于各类涡轮叶片的气膜孔加工,即本发明能大大提高加工同一批的涡轮叶片气膜孔一致性,以及减少人员过程中的参与,优化操作流程,缩短生产加工周期的好处。所使用的电火花加工设备应满足气膜孔加工要求,并支持各类数控系统。

技术特征:

1.一种涡轮叶片气膜孔自适应加工方法,其特征在于,包括:

2.根据权利要求1所述的涡轮叶片气膜孔自适应加工方法,其特征在于,通过计算机辅助制造软件,扫描标准件实物后逆向构建叶片型面模型,具体包括:

3.根据权利要求1所述的涡轮叶片气膜孔自适应加工方法,其特征在于,所述叶片气膜孔特征的形状包括直孔和簸箕孔。

4.根据权利要求1所述的涡轮叶片气膜孔自适应加工方法,其特征在于,基于计算机辅助制造软件进行叶片气膜孔特征编程,以特征编程方式生成打孔程序,具体包括:

5.根据权利要求1所述的涡轮叶片气膜孔自适应加工方法,其特征在于,在机床上用探针对装夹好的所述标准件实物位置进行探测,依据探测结果对刀路位置按工件实际位置进行调整,以使加工件与标准件保持一致,符合工艺要求,具体包括:

6.根据权利要求5所述的涡轮叶片气膜孔自适应加工方法,其特征在于,配置自适应工程包括导入理论模型、导入加工程序并解析为加工路径以及测量程序的编制。

7.一种涡轮叶片气膜孔自适应加工系统,应用于权利要求1-6中任一项所述的涡轮叶片气膜孔自适应加工方法,其特征在于,包括:

8.一种电子设备,其特征在于,包括:处理器、存储器和总线,所述存储器存储有所述处理器可执行的机器可读指令,当电子设备运行时,所述处理器与所述存储器之间通过所述总线进行通信,所述机器可读指令被所述处理器运行时执行如权利要求1至6任一所述方法的步骤。

9.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器运行时执行如权利要求1至6任一所述方法的步骤。

技术总结

本发明涉及发动机技术领域,具体涉及一种涡轮叶片气膜孔自适应加工方法及系统,其方法包括:通过计算机辅助制造软件,扫描标准件实物后逆向构建叶片型面模型;基于计算机辅助制造软件进行叶片气膜孔特征编程,以特征编程方式生成打孔程序;在机床上用探针对装夹好的所述标准件实物位置进行探测,依据探测结果对刀路位置按工件实际位置进行调整,以使加工件与标准件保持一致,符合工艺要求。本发明这种自适应方案能大大提高加工同一批的涡轮叶片气膜孔一致性,以及减少人员过程中的参与,优化操作流程,缩短生产加工周期的好处。

技术研发人员:黄顺畅,魏俊豪,杜海水

受保护的技术使用者:苏州千机智能软件有限公司

技术研发日:

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!