一种基于机器视觉的密封机磨损检测方法

本发明涉及图像处理,具体涉及一种基于机器视觉的密封机磨损检测方法。

背景技术:

1、动密封的磨损问题无论是在理论研究上还是在生产实践中都是国内外十分重视的课题。尤其是随着科学技术日新月异的发展,各种新型结构的密封件不断涌现,对于这些新型动密封件在工作过程中的磨损特性是必须加以研究的。通常需要开展密封件的摩擦磨损试验,以分析密封装置摩擦磨损特性,评估密封的磨损寿命。准确、高效获得密封磨损量是建立密封磨损模型和寿命预估的重要基础和关键技术。因此,选择合适的方法确定磨损量显得尤为重要。目前常用的密封磨损量测量方法是称重法,就是用电子秤分别称出密封件磨损前后的质量,其磨损前后的质量差即为密封件的磨损量。密封件通常采用耐磨性好的材料制备,其磨损量可能只有几微克,电子秤很难称出微小的质量变化,且测量时需要将密封件从试验台上拆下来再进行检测,频繁的安装和拆除操作不仅造成检测效率低的问题,再次安装还会改变密封件配合状态从而影响后续磨损试验精度。对于碳石墨类的密封件,磨损后会有磨屑附着在其表面,称量时会出现“越磨越重”的现象,无法准确获得密封磨损量。

2、而现有的视觉检测磨损程度的方法主要是通过拍照进行图像的采集,需多视角拍照才能获得完整的三维图像信息从而计算出磨损量。但是对于多层叠置的密封形式(如指尖密封和叶片式密封),各层密封片磨损不均匀,中间层密封片由于被其他部件遮挡,在不拆卸的状态下无法采集到中间指尖片的图像信息(仅能从一个方向拍照无法获得图像深度信息),从而无法获取准确的磨损量。

3、因此,需要提供一种基于机器视觉的密封机磨损检测方法以解决上述问题。

技术实现思路

1、本发明提供一种基于机器视觉的密封机磨损检测方法,以解决多层叠置复杂结构或碳石墨类材料密封磨损量的在机精确测量问题。对于碳石墨类材料密封或微小磨损量无法通过称重获得准确磨损量;通过拍照进行图像的采集获得磨损量的方法,对于多层叠置的密封,因中间密封片被其他部件遮挡而无法采集到中间密封片的深度图像信息,从而无法获取准确的磨损量的问题。

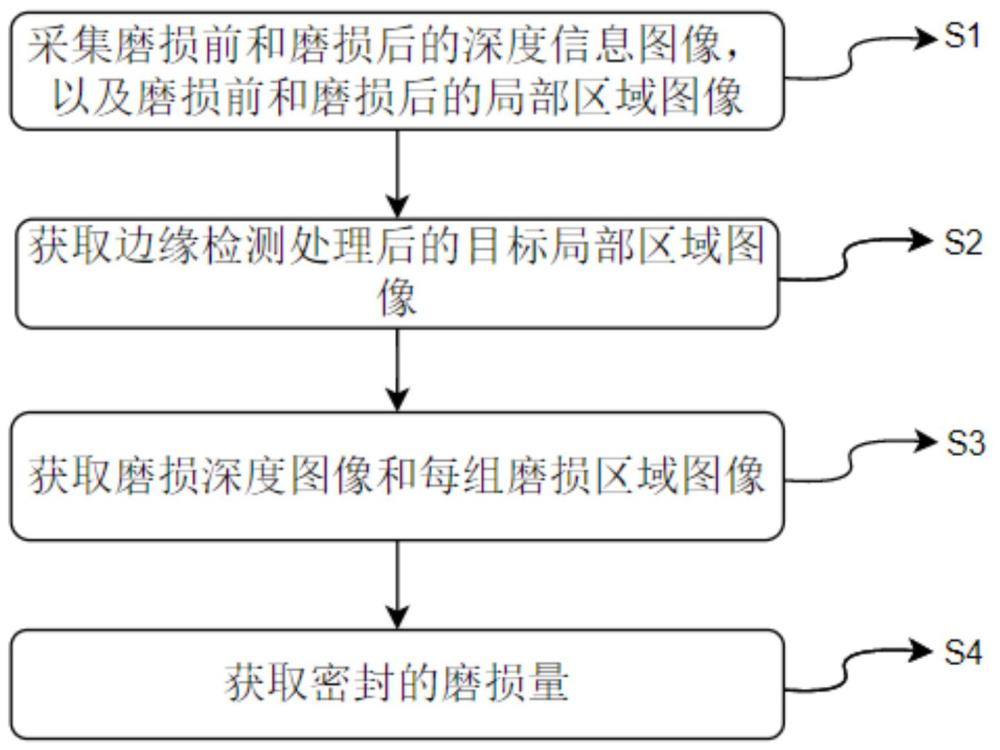

2、本发明的一种基于机器视觉的密封机磨损检测方法采用如下技术方案,包括:

3、采集具有多层叠置特征的密封的径向端面磨损前和磨损后的磨损深度对应的一组深度信息图像,从密封的高压侧和低压侧的轴向端面各采集一组的局部区域的磨损前和磨损后对应的局部区域图像;

4、分别对每组局部区域图像进行边缘检测处理得到处理后的每组目标局部区域图像;

5、根据一组深度信息图像得到磨损深度图像;根据每组目标局部区域图像得到每组目标局部区域图像对应的磨损区域图像;

6、根据磨损深度图像中的磨损深度信息、每组磨损区域图像中的磨损面积信息获取密封的磨损体积;

7、根据密封的磨损体积获取密封的磨损质量。

8、优选地,采集具有多层叠置特征的密封的径向端面磨损前和磨损后的磨损深度对应的一组深度信息图像的步骤为:

9、利用线激光扫描仪从密封接触法线方向分别对磨损前和磨损后的径向端面进行扫描得到磨损前和磨损后对应的一组深度信息图像。

10、优选地,从密封的高压侧和低压侧的轴向端面各采集一组的局部区域的磨损前和磨损后对应的局部区域图像的步骤为:

11、对相机进行标定;

12、利用标定好的相机分别从密封端面的高压侧和低压侧对密封的局部区域各采集一组磨损前和磨损后对应的初始局部区域图像;

13、对初始局部区域图像进行滤波得到滤波图像;

14、利用阈值分割法去除滤波图像中的背景区域,并利用形态学处理方法分别去除每组局部区域图像中的噪声点,得到低压侧的磨损前和磨损后对应的一组局部区域图像,以及高压侧的磨损前和磨损后对应的一组局部区域图像。

15、优选地,分别对每组局部区域图像进行边缘检测处理得到处理后的每组目标局部区域图像的步骤为:

16、采用canny算法分别提取去除噪声点的每组局部区域图像对应的边缘轮廓图像;

17、利用hausdorff算法对边缘轮廓图像中边缘轮廓点的位置与角度进行矫正得到矫正后的目标边缘图像;

18、利用3σ准则对目标边缘图像的边缘轮廓点进行处理得到最终边缘图像;

19、将每组局部区域图像中的每个局部区域图像对应的最终边缘图像作为每组局部区域图像对应的目标局部区域图像。

20、优选地,利用3σ准则对目标边缘图像的边缘轮廓点进行处理得到最终边缘图像的步骤为:

21、采用3σ准则剔除目标边缘图像的边缘轮廓点中的奇异值点得到初始最终边缘图像;

22、对初始最终边缘图像中的边缘轮廓点进行拟合得到最终边缘图像。

23、优选地,用最小二乘法对初始最终边缘图像中的边缘轮廓点进行拟合得到最终边缘图像。

24、优选地,根据一组深度信息图像得到磨损深度图像的步骤为:

25、根据一组深度信息图像中的两个深度信息图像的形心,并利用仿射变换对两个深度信息图像进行配准;

26、在两个深度信息图像配准后,将磨损前对应的深度信息图像与磨损后对应的深度信息图像作差,得到磨损深度图像。

27、优选地,根据每组目标局部区域图像得到每组目标局部区域图像对应的磨损区域图像的步骤为:

28、根据每组目标局部区域图像中的两个目标局部区域图像的形心对两个目标局部区域图像进行配准;

29、在每组目标局部区域图像中的两个目标局部区域图像配准后,每组目标局部区域图像中的磨损前对应的目标局部区域图像与磨损后对应的目标局部区域图像作差,得到每组目标局部区域图像对应的磨损区域图像。

30、优选地,获取密封的磨损量的步骤:

31、根据磨损深度图像中的磨损深度信息、每组磨损区域图像中的磨损面积信息,对密封的磨损区域进行三维重构得到密封的磨损体积;

32、根据密封的磨损体积与其密度获取密封的磨损量。

33、本发明的有益效果是:

34、通过从密封的高压侧和低压侧采集密封磨损前和磨损后的局部区域图像,以及从径向端面(垂直于密封摩擦磨损界面方向的端面)采集磨损前和磨损后的磨损深度对应的深度信息图像,然后,对局部区域图像进行图像处理,得到准确的边缘图像,即得到目标局部区域图像,基于磨损前和磨损后的深度信息图像获取磨损深度图像,根据磨损前和磨损后的高压侧和低压侧的端面的目标局部区域图像获取两个磨损区域图像,最后基于磨损深度图像和两个磨损区域图像获取对应的磨损体积,根据对应的磨损体积即可获得密封的磨损量,即本发明的局部区域图像和深度信息图像从三个方向综合反映密封的磨损体积,从而得到密封的整体磨损量,提高了磨损质量的测量精度,实现了密封件免拆装在机磨损测量。

技术特征:

1.一种基于机器视觉的密封机磨损检测方法,其特征在于,包括:

2.根据权利要求1所述的一种基于机器视觉的密封机磨损检测方法,其特征在于,采集具有多层叠置特征的密封的径向端面磨损前和磨损后的磨损深度对应的一组深度信息图像的步骤为:

3.根据权利要求1所述的一种基于机器视觉的密封机磨损检测方法,其特征在于,从密封的高压侧和低压侧的轴向端面各采集一组的局部区域的磨损前和磨损后对应的局部区域图像的步骤为:

4.根据权利要求1所述的一种基于机器视觉的密封机磨损检测方法,其特征在于,分别对每组局部区域图像进行边缘检测处理得到处理后的每组目标局部区域图像的步骤为:

5.根据权利要求4所述的一种基于机器视觉的密封机磨损检测方法,其特征在于,利用3σ准则对目标边缘图像的边缘轮廓点进行处理得到最终边缘图像的步骤为:

6.根据权利要求5所述的一种基于机器视觉的密封机磨损检测方法,其特征在于,用最小二乘法对初始最终边缘图像中的边缘轮廓点进行拟合得到最终边缘图像。

7.根据权利要求1所述的一种基于机器视觉的密封机磨损检测方法,其特征在于,根据一组深度信息图像得到磨损深度图像的步骤为:

8.根据权利要求1所述的一种基于机器视觉的密封机磨损检测方法,其特征在于,根据每组目标局部区域图像得到每组目标局部区域图像对应的磨损区域图像的步骤为:

9.根据权利要求1所述的一种基于机器视觉的密封机磨损检测方法,其特征在于,获取密封的磨损量的步骤:

技术总结

本发明涉及图像处理技术领域,具体涉及一种基于机器视觉的密封机磨损检测方法,包括:采集磨损前和磨损后的深度信息图像,以及磨损前和磨损后的局部区域图像;获取边缘检测处理后的目标局部区域图像;获取磨损深度图像和磨损区域图像;获取密封的磨损量。本发明提高了测量磨损量的精度。

技术研发人员:苏华,魏昊然,王琳,李鹏鹏

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/9/26

- 还没有人留言评论。精彩留言会获得点赞!