一种可变厚度B柱设计方法及相关设备与流程

本说明书涉及车辆设计领域,更具体地说,本申请涉及一种可变厚度b柱设计方法及相关设备。

背景技术:

1、汽车b柱是整车侧碰的重要吸能部件和传力结构,对整车侧面碰撞安全性能至关重要。在实际应用中,因为结构、成本、生产工艺等原因,会对b柱不同区域或位置提出不同的强度要求,以便满足汽车开发项目的综合需求。

2、为了使b柱具有变强度的性能,主要有增加补丁板、激光拼焊、热处理、应用不同材料等方法。通过变厚度轧制获得不等厚的板件,再进行冲压,也是一种获得变强度b柱的方法。在设计阶段通过通过现有的产品进行改进,通过经验进行调整,并通过实测实验结果进行优化。但是上述方式太依赖于经验和技术积累,并且大量的实验也会影响研发成本和研发周期。

3、为了至少解决上述部分问题,亟需提供一种更为灵活和智能的可变厚度b柱设计方法。

技术实现思路

1、在

技术实现要素:

部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本申请的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

2、第一方面,本申请提出一种可变厚度b柱设计方法,包括:

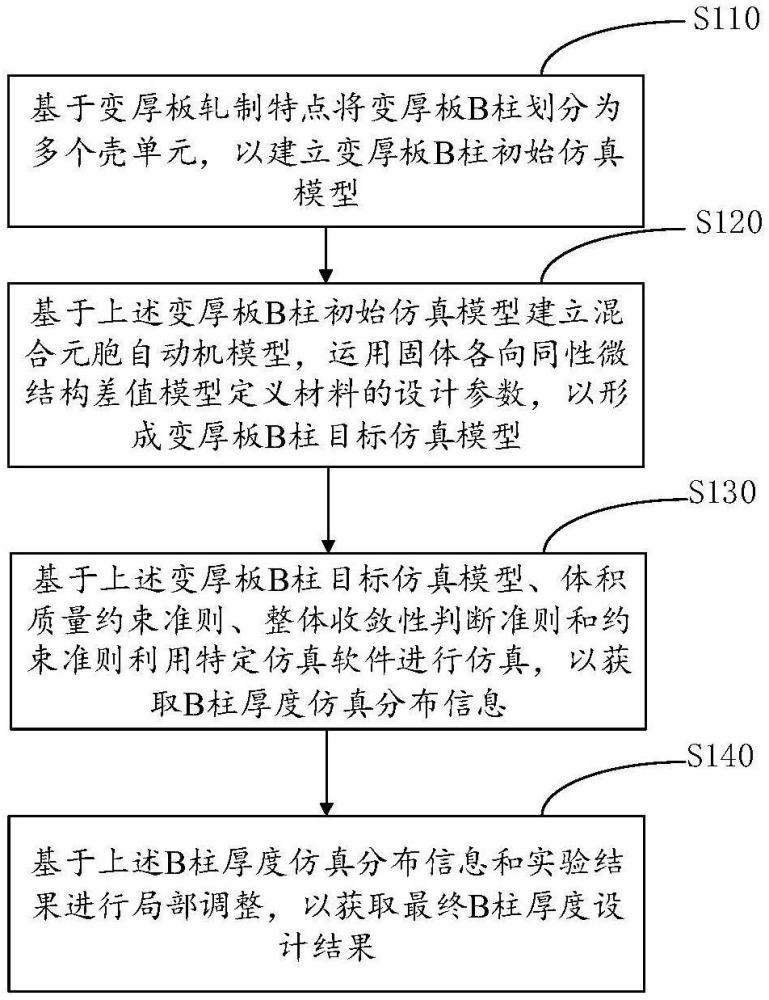

3、基于变厚板轧制特点将变厚板b柱划分为多个壳单元,以建立变厚板b柱初始仿真模型;

4、基于上述变厚板b柱初始仿真模型建立混合元胞自动机模型,运用固体各向同性微结构差值模型定义材料的设计参数,以形成变厚板b柱目标仿真模型;

5、基于上述变厚板b柱目标仿真模型、体积质量约束准则、整体收敛性判断准则和约束准则利用特定仿真软件进行仿真,以获取b柱厚度仿真分布信息;

6、基于上述b柱厚度仿真分布信息和实验结果进行局部调整,以获取最终b柱厚度设计结果。

7、在一种可行的实施方式中,上述基于上述变厚板b柱初始仿真模型建立混合元胞自动机模型,运用固体各向同性微结构差值模型定义材料的设计参数,以形成变厚板b柱目标仿真模型,包括:

8、基于上述变厚板b柱初始仿真模型建立自变量和场变量,其中,上述自变量包括材料密度,场变量包括材料应变能,上述材料应变能包括弹性应变能和塑性应变能

9、根据内部能量密度设计目标,上述变厚板b柱初始仿真模型中单元总数、质量矩阵、阻尼矩阵和刚度矩阵、残余能量和每个单元的有限内部能量密度构建场变量计算公式;

10、根据上述场变量计算公式和场变量约束条件计算每个元胞内应变能密度与设计域内标准值的能量密度差值;

11、基于上述能量密度差值和局部设计准则更新上述每个元胞内应变能密度,以定义材料的设计参数形成变厚板b柱目标仿真模型。

12、在一种可行的实施方式中上述局部设计准则包括比例控制、微分控制和积分控制中任意一种。

13、在一种可行的实施方式中上述体积质量约束准则包括最大体积约束准则和最大总质量约束准则。

14、在一种可行的实施方式中上述整体收敛性判断准则为第k次迭代计算的总质量增量与第k+1次迭代计算总质量增量的增量和小于预设收敛精度。

15、在一种可行的实施方式中基于不同的板材属性定义不同的约束准则;

16、在b柱板材为铝硅镀层钢板的情况下,上述约束准则为元细胞密度大于或等于3.95且小于或等于7.9;

17、在b柱板材为裸板的情况下,上述约束准则为元细胞密度大于或等于3.2且小于或等于7.9。

18、在一种可行的实施方式中上述基于上述b柱厚度仿真分布信息和实验结果进行局部调整,以获取最终b柱厚度设计结果,包括:

19、基于上述b柱厚度仿真分布信息进行局部区域的厚度调整,材料调整和结构增强调整,以使上述b柱厚度仿真分布信息满足预设标准;

20、基于局部区域调整后的b柱厚度仿真分布信息进行原型产品制造并获取实验结果;

21、基于上述实验结果再次进行局部调整操作,以获取最终b柱厚度设计结果。

22、第二方面、本申请提出一种可变厚度b柱设计装置,包括:

23、第一建立单元,用于基于变厚板轧制特点将变厚板b柱划分为多个壳单元,以建立变厚板b柱初始仿真模型;

24、第二建立单元,用于基于上述变厚板b柱初始仿真模型建立混合元胞自动机模型,运用固体各向同性微结构差值模型定义材料的设计参数,以形成变厚板b柱目标仿真模型;

25、第一获取单元,用于基于上述变厚板b柱目标仿真模型、体积质量约束准则、整体收敛性判断准则和约束准则利用特定仿真软件进行仿真,以获取b柱厚度仿真分布信息;

26、第二获取单元,用于基于上述b柱厚度仿真分布信息和实验结果进行局部调整,以获取最终b柱厚度设计结果。

27、第三方面,一种电子设备,包括:存储器、处理器以及存储在上述存储器中并可在上述处理器上运行的计算机程序,上述处理器用于执行存储器中存储的计算机程序时实现如上述的第一方面任一项的可变厚度b柱设计方法的步骤。

28、第四方面,本申请还提出一种计算机可读存储介质,其上存储有计算机程序,上述计算机程序被处理器执行时实现第一方面任一项的可变厚度b柱设计方法。

29、综上,本申请实施例提出的可变厚度b柱设计方法包括:基于变厚板轧制特点将变厚板b柱划分为多个壳单元,以建立变厚板b柱初始仿真模型;基于上述变厚板b柱初始仿真模型建立混合元胞自动机模型,运用固体各向同性微结构差值模型定义材料的设计参数,以形成变厚板b柱目标仿真模型;基于上述变厚板b柱目标仿真模型、体积质量约束准则、整体收敛性判断准则和约束准则利用特定仿真软件进行仿真,以获取b柱厚度仿真分布信息;基于上述b柱厚度仿真分布信息和实验结果进行局部调整,以获取最终b柱厚度设计结果。本申请提出的方法通过使用先进的仿真技术,混合元胞自动机模型和固体各向同性微结构差值模型,够在设计阶段精确模拟b柱在轧制和实际应用中的性能,特别是厚度分布和应变能的变化。这种方法比传统基于经验的调整更为精确,可以在设计初期就预见并解决潜在的结构问题。通过精确控制材料的分布和厚度,本方法有助于优化材料使用,减少浪费。这不仅降低了成本,同时也提高了结构部件的性能和安全性。传统的设计方法往往依赖于经验和大量的实验,而本方法通过使用高级仿真技术,减少了这种依赖。这可以显著减少研发周期和成本,尤其是在快速迭代和测试新设计时更为明显。通过仿真技术优化设计,可以在生产前确保设计的可行性和效率,减少生产中的试错过程,提高整体生产效率。精确的设计和材料优化确保了b柱在车辆侧面碰撞中的吸能性和传力效果,从而提高了车辆的安全性能。通过仿真分析厚度和材料强度的分布,可以更好地设计出既坚固又轻便的b柱结构。

技术特征:

1.一种可变厚度b柱设计方法,其特征在于,包括:

2.根据权利要求1所述的可变厚度b柱设计方法,其特征在于,所述基于所述变厚板b柱初始仿真模型建立混合元胞自动机模型,运用固体各向同性微结构差值模型定义材料的设计参数,以形成变厚板b柱目标仿真模型,包括:

3.根据权利要求2所述的可变厚度b柱设计方法,其特征在于,所述局部设计准则包括比例控制、微分控制和积分控制中任意一种。

4.根据权利要求2所述的可变厚度b柱设计方法,其特征在于,所述体积质量约束准则包括最大体积约束准则和最大总质量约束准则。

5.根据权利要求1所述的可变厚度b柱设计方法,其特征在于,所述整体收敛性判断准则为第k次迭代计算的总质量增量与第k+1次迭代计算总质量增量的增量和小于预设收敛精度。

6.根据权利要求1所述的可变厚度b柱设计方法,其特征在于,基于不同的板材属性定义不同的约束准则;

7.根据权利要求1所述的可变厚度b柱设计方法,其特征在于,所述基于所述b柱厚度仿真分布信息和实验结果进行局部调整,以获取最终b柱厚度设计结果,包括:

8.一种可变厚度b柱设计装置,其特征在于,包括:

9.一种电子设备,包括:存储器和处理器,其特征在于,所述处理器用于执行存储器中存储的计算机程序时实现如权利要求1-7中任一项所述的可变厚度b柱设计方法的步骤。

10.一种计算机可读存储介质,其上存储有计算机程序,其特征在于,所述计算机程序被处理器执行时实现如权利要求1-7中任一项所述的可变厚度b柱设计方法的步骤。

技术总结

本申请公开了一种可变厚度B柱设计方法及相关设备,涉及车辆设计领域,该方法包括:基于变厚板轧制特点将变厚板B柱划分为多个壳单元,以建立变厚板B柱初始仿真模型;基于上述变厚板B柱初始仿真模型建立混合元胞自动机模型,运用固体各向同性微结构差值模型定义材料的设计参数,以形成变厚板B柱目标仿真模型;基于上述变厚板B柱目标仿真模型、体积质量约束准则、整体收敛性判断准则和约束准则利用特定仿真软件进行仿真,以获取B柱厚度仿真分布信息;基于上述B柱厚度仿真分布信息和实验结果进行局部调整,以获取最终B柱厚度设计结果。

技术研发人员:齐叶龙,李径亮,张叮,罗翔,陶攀

受保护的技术使用者:东风汽车集团股份有限公司

技术研发日:

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!