一种多孔气膜冷却无网格计算方法

本发明属于多孔气膜冷却的数值计算,尤其是涉及一种多孔气膜冷却无网格计算方法。

背景技术:

1、现代航空发动机、燃气轮机等设备中高温部件冷却技术中广泛采用具有高效冷却效果的气膜冷却技术。气膜冷却通过气膜孔孔内换热和在叶片表面形成冷却气膜以达到冷却壁面的作用。气膜孔的直径和深度虽然都是毫米量级,但其内部的流动非常复杂。入口处的流动分离和再附、出口冷却气流与主流掺混形成的一系列涡结构,都需要非常细密的计算网格才能进行较准确的预测,否则连小孔流量的计算都与实际相差很大。但采用气膜冷却的高温部件的气膜孔数量往往达到上千个,对每个小孔都进行细密的网格划分并仿真计算,不但大幅增加了整个流场的计算量,也大幅增加了网格的绘制难度,降低了整体的网格质量。因此高温部件气膜冷却数值仿真面临着解决大量冷却孔的小尺度流动扰动和相互作用的挑战。气膜冷却流动数值模拟的最新趋势是向更高保真度的网格和更复杂的几何形状发展。研究人员可用的计算能力的快速增长使这一趋势成为可能。然而,在设计计算中需要快速的周转时间,因此针对多孔气膜冷却还需发展更快速的计算方法。

2、目前,在工程上模拟多孔气膜孔孔内换热时主要有壁面函数法、源项法,都需要基于大量的仿真算例作为数据库,如果改变气膜孔的结构参数,比如气膜孔倾斜角度,形状等,还需要重新进行数值仿真构建新的数据库,且所采用的经验关系式中冷却孔的流量系数仅与压力、雷诺数有关,无法考虑复杂的横流的影响,采用的质量源也无法模拟附著射流,同时也未考虑由于气膜孔壁的摩擦和孔壁换热导致的气膜孔的进出口压力和温度的变化。上述这两种方法均不是评估高温部件气膜冷效的最有效的方法,不能兼具建模工作量小和计算精度高的特点。因此,本领域需要发展一种高效的、较高精度的模拟高温部件气膜冷却表面温度分布的模拟方法,以此提高设计周期和设计效率。

技术实现思路

1、针对于上述现有技术的不足,本发明的目的在于提供一种多孔气膜冷却无网格计算方法,以解决目前工程上模拟高温部件气膜冷却时无法考虑复杂的横流的影响和模拟附著射流的影响,且先前的方法需要基于大量的仿真算例作为数据库;本发明方法能够极大的减少网格量,且无需基于大量仿真算例构建数据库,能够实现高效的、较高精度的模拟高温部件多孔气膜冷却流场和温度场分布。

2、本发明是通过下述技术方案来解决上述技术问题的:

3、一种多孔气膜冷却无网格计算方法,所述计算方法步骤如下:

4、s1.对含气膜孔进出口的高温部件和其他相关部件进行建模,气膜孔管壁无需建模。

5、s2.对于计算模型进行网格划分,气膜孔内部流场以及固体壁面内部不画网格,只对气膜孔进出口画壁面网格。

6、s3.打开ansys fluent软件,导入mesh文件,对步骤s2画好的网格进行算例设置,编译并运行多孔气膜冷却无网格简化算法计算程序。

7、s4.对于气膜孔内与气膜孔外流场进行耦合计算,获得高温部件流场和温度场分布。

8、根据本发明的实施例,所述步骤s3还包括:多孔气膜冷却无网格简化算法udf将气膜孔内流动换热简化为一维定常可压缩管流,基于一维摩擦加热管流的流动参数微分形式,得到了气膜孔进出口参数之间的关系。

9、根据本发明的实施例,所述步骤s4具体包括以下步骤:

10、s41.将气膜孔入口处理为压力出口边界条件,给定气膜孔出口静压p1;

11、s42.气膜孔出口处理为流量入口边界条件,给定气膜孔入口流量m2,入口静压p2,入口总温t2*以及入射角度θ;

12、s43.气膜孔进出口附近壁面给定负的热源,其吸热量等于冷气通过气膜孔壁面的总换热量q;

13、s44.气膜孔热侧壁面和冷侧壁面为耦合换热边界,并附加实际壁厚的固体热阻;

14、s45.气膜孔进出口流场参数通过以上气膜孔孔内流动换热简化算法udf得到,气膜孔进口、出口流动参数与三维流场耦合迭代求解,直到计算完全收敛。

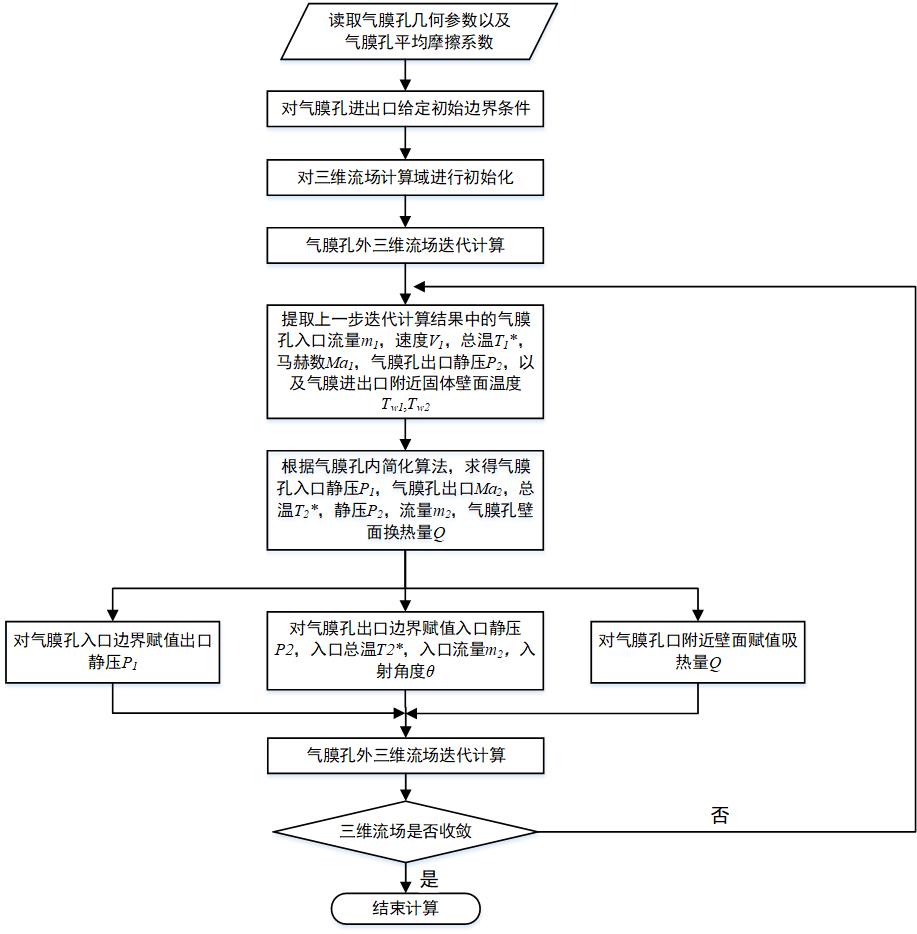

15、根据本发明的实施例,所述步骤s45具体包括以下步骤:

16、1)读入气膜孔的几何参数。

17、2)对于气膜孔进出口给定初始的边界条件。

18、3)给定计算域的其他边界条件,对三维计算域进行初始化。

19、4)对三维计算域的流场进行迭代计算求解,直到计算域流场接近收敛状态。

20、5)提取上一步流场迭代计算结果中的气膜孔进出口相关参数。

21、6)根据气膜孔孔内流动换热简化算法,求得气膜孔入口静压p1,气膜孔出口ma2,总温t2*,静压p2,流量m2,以及气膜孔壁面换热量q。

22、7)根据气膜孔孔内流动换热简化算法求得的气膜孔进出口参数,更新气膜孔进出口边界条件。

23、8)对气膜孔外的流场进行迭代计算。

24、9)判断计算域内三维流场是否收敛,包括气膜孔进出口参数,主流参数,气膜孔壁面温度等。如果不收敛,则重复步骤5~8。如果收敛,则结束计算。

25、作为本技术的进一步改进,所述步骤1)具体包括:气膜孔的几何参数包括气膜孔孔数目,气膜孔倾角,气膜孔孔径,气膜孔壁面厚度以及气膜孔平均摩擦系数。

26、作为本技术的进一步改进,所述步骤2)具体包括:将气膜孔入口处理为压力出口边界条件,给定初始的气膜孔出口静压p1;气膜孔出口处理为流量入口边界条件,给定气膜孔初始的入口流量m2,入口初始静压p2,入口初始总温t2*以及入射角度θ。

27、作为本技术的进一步改进,所述步骤5)具体包括:提取上一步流场迭代计算结果中的气膜孔进出口相关参数包括气膜孔入口流量m1,速度v1,总温t1*,马赫数ma1,气膜孔出口静压p2,以及气膜进出口附近固体壁面温度tw1、tw2。

28、作为本技术的进一步改进,所述步骤7)具体包括:更新的气膜孔进出口边界条件,对气膜孔入口边界赋值出口静压p1;对气膜孔出口边界赋值入口静压p2,入口总温t2*,入口流量m2,入射角度θ;对气膜孔口附近壁面网格单元赋值吸热量q。

29、相对于现有技术,本发明所述的一种多孔气膜冷却无网格计算方法具有以下优势:

30、(1)此发明方法无需基于已有的气膜冷却仿真算例作为数据库,没有基于流量系数来预测小孔的流量特性,仅基于一维摩擦加热管流的流动参数微分形式,得到气膜孔进出口参数之间的关系,来预测气膜孔的流量特性,因此克服了传统方法无法模拟附著射流和考虑复杂横流的影响,对于气膜孔的流量特性预测精度得到提高,对于气膜冷却简化计算的适用性和通用性也大大提高。

31、(2)此发明方法考虑了气膜孔壁的摩擦和孔壁换热导致的气膜孔的进出口压力和温度的变化,以及气膜孔换热对于气膜冷热侧壁面温度的影响,对于高温部件壁面温度的预测精度也得到提高。

32、(3)此发明方法实现了气膜孔和固体壁面无需画网格,只对气膜孔进出口画网格,网格量大大减小。

技术特征:

1.一种多孔气膜冷却无网格计算方法,其特征在于,所述计算方法步骤如下:

2.如权利要求1所述的一种多孔气膜冷却无网格计算方法,其特征在于,所述步骤s3还包括:多孔气膜冷却无网格简化算法udf将气膜孔内流动换热简化为一维定常可压缩管流,基于一维摩擦加热管流的流动参数微分形式,得到了气膜孔进出口参数之间的关系。

3.如权利要求1所述的一种多孔气膜冷却无网格计算方法,其特征在于,所述步骤s4具体包括以下步骤:

4.如权利要求3所述的一种多孔气膜冷却无网格计算方法,其特征在于,所述步骤s45具体包括以下步骤:

5.如权利要求4所述的一种多孔气膜冷却无网格计算方法,其特征在于,所述步骤1)具体包括:气膜孔的几何参数包括气膜孔孔数目,气膜孔倾角,气膜孔孔径,气膜孔壁面厚度以及气膜孔平均摩擦系数。

6.如权利要求4所述的一种多孔气膜冷却无网格计算方法,其特征在于,所述步骤2)具体包括:将气膜孔入口处理为压力出口边界条件,给定初始的气膜孔出口静压p1;气膜孔出口处理为流量入口边界条件,给定气膜孔初始的入口流量m2,入口初始静压p2,入口初始总温t2*以及入射角度θ。

7.如权利要求4所述的一种多孔气膜冷却无网格计算方法,其特征在于,所述步骤5)具体包括:提取上一步流场迭代计算结果中的气膜孔进出口相关参数包括气膜孔入口流量m1,速度v1,总温t1*,马赫数ma1,气膜孔出口静压p2,以及气膜进出口附近固体壁面温度tw1、tw2。

8.如权利要求4所述的一种多孔气膜冷却无网格计算方法,其特征在于,所述步骤7)具体包括:更新的气膜孔进出口边界条件,对气膜孔入口边界赋值出口静压p1;对气膜孔出口边界赋值入口静压p2,入口总温t2*,入口流量m2,入射角度θ;对气膜孔口附近壁面网格单元赋值吸热量q。

技术总结

本发明属于多孔气膜冷却的数值计算技术领域,提供了一种多孔气膜冷却无网格计算方法,其包括:将气膜孔入口处理为压力出口边界条件,气膜孔出口处理为流量入口边界条件,气膜孔进出口附近壁面给定负的热源,其吸热量等于冷气通过气膜孔壁面的总换热量;气膜孔热侧壁面和冷侧壁面为耦合换热边界;气膜孔进出口流场参数通过气膜孔孔内流动换热简化算法得到,气膜孔进口、出口流动参数与三维流场耦合迭代求解。本发明所述方法对于气膜孔内部流场以及固体壁面内部不画网格,只对气膜孔进出口画壁面网格,网格量和计算资源消耗量大大下降,同时对于气膜孔的流量特性和气膜冷却换热特性预测精度得到提高。

技术研发人员:魏鑫,施小娟,吉洪湖

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/12/23

- 还没有人留言评论。精彩留言会获得点赞!