基于数据处理的柔性压料数控加工方法与流程

本发明属于数控领域,具体涉及一种基于数据处理的柔性压料数控加工方法。

背景技术:

1、在当前的制造业环境中,特别是在精密模具和复杂零件的生产过程中,数控加工技术已经成为提高生产效率、确保加工精度和产品一致性的关键。然而,针对特定应用领域如柔性压料装置的制造,传统的数控加工方法面临着诸多挑战。特别是在金属基座浇铸面的加工环节,由于其对加工残留形状的高度要求(如波峰波谷式结构),传统方法难以精确控制,对加工参数的设定、刀具的选择以及机床的动态响应能力提出了较高要求。如果控制不当,可能导致加工残留形状不一致,影响后续的粘接强度。

技术实现思路

1、本发明的目的在于提供一种基于数据处理的柔性压料数控加工方法,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

3、基于数据处理的柔性压料数控加工方法,包括步骤

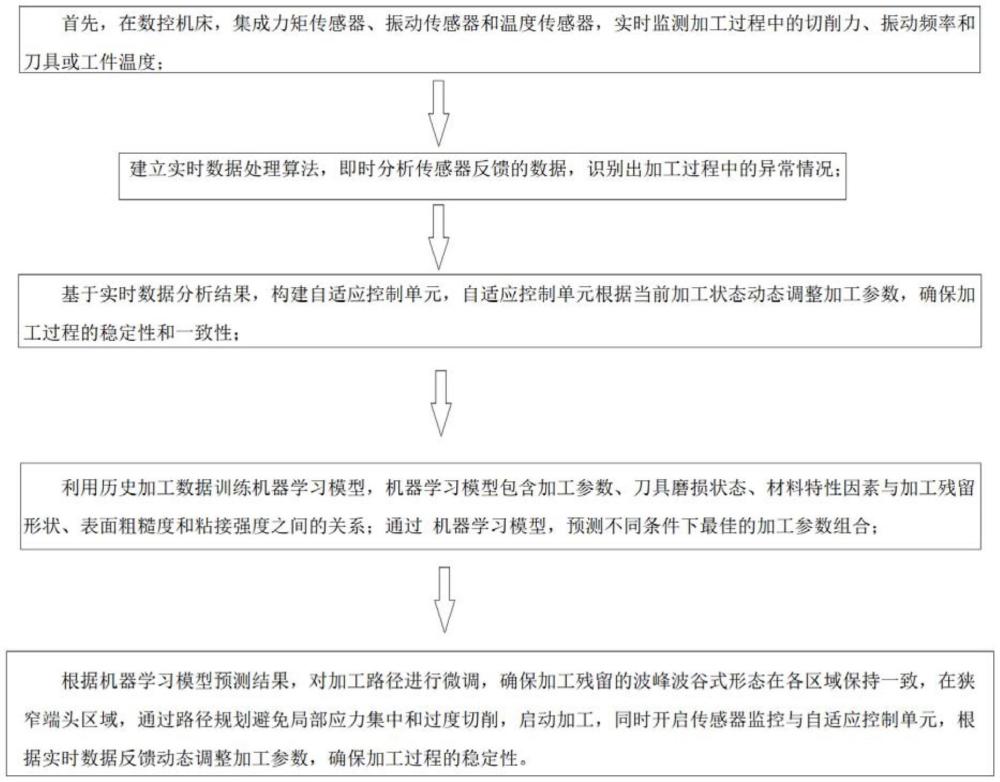

4、首先,在数控机床,集成力矩传感器、振动传感器和温度传感器,实时监测加工过程中的切削力、振动频率和刀具或工件温度;

5、建立实时数据处理算法,即时分析传感器反馈的数据,识别出加工过程中的异常情况;

6、基于实时数据分析结果,构建自适应控制单元,自适应控制单元根据当前加工状态动态调整加工参数,确保加工过程的稳定性和一致性;

7、利用历史加工数据训练机器学习模型,机器学习模型包含加工参数、刀具磨损状态、材料特性因素与加工残留形状、表面粗糙度和粘接强度之间的关系;通过机器学习模型,预测不同条件下最佳的加工参数组合;

8、根据机器学习模型预测结果,对加工路径进行微调,确保加工残留的波峰波谷式形态在各区域保持一致,在狭窄端头区域,通过路径规划避免局部应力集中和过度切削,启动加工,同时开启传感器监控与自适应控制单元,根据实时数据反馈动态调整加工参数,确保加工过程的稳定性。

9、进一步,加工过程中的异常情况包括切削力突变、振动频率异常或温度过高。

10、进一步,建立实时数据处理算法包括:首先,从高精度力矩传感器、振动传感器和智能温度监控系统收集原始数据;数据经过滤波处理,以及信号平滑处理,进行数据归一化处理;

11、利用傅里叶变换,从切削力信号中提取频域特征,识别出与正常切削模式偏离的高频成分或能量突增,作为切削力突变的标志;

12、通过对振动信号进行快速傅里叶变换(fft),分析其频谱特性,设定阈值来识别超出正常范围的振动频率和振幅;

13、建立基于历史数据的温升模型,预测正常加工下的温度变化趋势,当实际测量值显著偏离预测值时,发出温度异常警报。

14、进一步,基于实时数据分析结果,构建自适应控制单元具体为:根据实时监测到的加工条件动态调整切削力、振动和温度的阈值;

15、当监测到加工状态偏离正常范围时,自适应控制单元调整加工参数,或者调整转速、步距,或者完全停止加工;

16、自适应控制单元还根据刀具磨损程度自动调整加工参数,在刀具初期磨损阶段增加转速以维持切削效率,而在刀具后期磨损阶段减小切削深度和进给速度;

17、对于波峰波谷式加工残留的区域,动态调整刀具路径的进刀角度和顺序。

18、进一步,利用历史加工数据训练机器学习模型具体包括:

19、选择梯度提升树模型,划分数据集为训练集、验证集和测试集,使用交叉验证策略在训练集上训练模型;对于新的加工任务,输入材料特性、预期的加工残留形状要求和粘接强度目标,模型自动预测最优的加工参数组合,包括切削速度、进给率、刀具类型和磨损容忍度。

20、进一步,在狭窄端头区域,通过路径规划避免局部应力集中和过度切削,采用刀具路径平滑,包括贝塞尔曲线或样条曲线插补,使路径在进入和退出狭窄区域时平滑过渡。

21、贝塞尔曲线或样条曲线插补具体为采用三次贝塞尔曲线或五次样条曲线插补,贝塞尔曲线通过控制点来确定曲线的形状,五次样条曲线在每个区间内由五次多项式组成,确保在整个路径上的一阶和二阶导数连续,进一步减少加速度的变化。

22、有益效果:本申请具体技术效果体现在以下几个方面:

23、加工精度与一致性提升:该方法通过实时监测切削力、振动频率和温度等关键参数,并运用自适应控制技术动态调整加工参数,有效避免了加工过程中的异常情况,确保了波峰波谷式结构的加工残留形状高度一致,提高了产品的几何精度和尺寸稳定性。

24、生产效率优化:通过集成的刀具磨损监控与动态调整策略,不仅延长了刀具使用寿命,还通过适时调整加工参数维持了高效的切削效率,减少了因刀具更换和重加工导致的停机时间,从而显著提高了生产效率。

25、材料利用率与成本节约:精准的加工参数预测与自适应路径规划有效降低了过度切削和废品率,特别是在狭窄端头等关键区域,通过平滑的刀具路径设计减少了材料浪费,同时避免了局部应力集中导致的工件损坏,长远来看有助于降低生产成本。

26、增强工艺适应性和灵活性:多目标优化的机器学习模型能够根据不同的材料特性和加工要求,自动预测最佳的加工参数组合,使得该技术方案能够灵活应对各种复杂工件的加工挑战,提高了加工过程的适应性和灵活性。

27、智能故障预防与安全管理:实时数据处理算法与异常识别机制能够提前发现并响应加工过程中的潜在问题,如切削力突变、振动异常或温度过高等,有效预防了设备损坏和安全事故,保障了生产安全。

28、综上所述,本申请的技术方案通过智能化、自适应的加工策略,不仅解决了传统数控加工在复杂零件尤其是柔性压料装置制造中的难题,还推动了制造业向更高精度、更高效能和更智能化的方向发展,为精密制造领域带来了革新性的技术进步。

技术特征:

1.基于数据处理的柔性压料数控加工方法,其特征在于,包括步骤

2.根据权利要求1所述的基于数据处理的柔性压料数控加工方法,其特征在于,加工过程中的异常情况包括切削力突变、振动频率异常或温度过高。

3.根据权利要求1所述的基于数据处理的柔性压料数控加工方法,其特征在于,建立实时数据处理算法包括:首先,从高精度力矩传感器、振动传感器和智能温度监控系统收集原始数据;数据经过滤波处理,以及信号平滑处理,进行数据归一化处理;

4.根据权利要求1所述的基于数据处理的柔性压料数控加工方法,其特征在于,基于实时数据分析结果,构建自适应控制单元具体为:根据实时监测到的加工条件动态调整切削力、振动和温度的阈值;

5.根据权利要求1所述的基于数据处理的柔性压料数控加工方法,其特征在于,利用历史加工数据训练机器学习模型具体包括:

6.根据权利要求1所述的基于数据处理的柔性压料数控加工方法,其特征在于,在狭窄端头区域,通过路径规划避免局部应力集中和过度切削,采用刀具路径平滑,包括贝塞尔曲线或样条曲线插补,使路径在进入和退出狭窄区域时平滑过渡。

7.根据权利要求6所述的基于数据处理的柔性压料数控加工方法,其特征在于,贝塞尔曲线或样条曲线插补具体为采用三次贝塞尔曲线或五次样条曲线插补,贝塞尔曲线通过控制点来确定曲线的形状,五次样条曲线在每个区间内由五次多项式组成,

技术总结

本发明具体涉及一种基于数据处理的柔性压料数控加工方法,首先,在数控机床,集成力矩传感器、振动传感器和温度传感器,利用历史加工数据训练机器学习模型,机器学习模型包含加工参数、刀具磨损状态、材料特性因素与加工残留形状、表面粗糙度和粘接强度之间的关系;通过机器学习模型,预测不同条件下最佳的加工参数组合;根据机器学习模型预测结果,对加工路径进行微调,确保加工残留的波峰波谷式形态在各区域保持一致,在狭窄端头区域,通过路径规划避免局部应力集中和过度切削,启动加工,同时开启传感器监控与自适应控制单元,根据实时数据反馈动态调整加工参数,确保加工过程的稳定性。

技术研发人员:罗绪平,罗宇林

受保护的技术使用者:深圳市精创智能实业有限公司

技术研发日:

技术公布日:2024/9/19

- 还没有人留言评论。精彩留言会获得点赞!