一种考虑温度梯度的涡轮叶片前缘冲击孔模拟件设计方法与流程

本发明涉及航空发动机,公开了一种考虑温度梯度的涡轮叶片前缘冲击孔模拟件设计方法。

背景技术:

1、涡轮叶片是航空发动机的重要零件,具有结构和载荷的双重复杂性,涡轮叶片长期在高温和高载荷的共同作用下工作,承受着极大的热负荷、离心力、气动力,其中涡轮叶片前缘部位直接承受着来自燃烧室的高温高速燃气冲击,使得其承受较大的热载荷和气动载荷,容易发生蠕变以及疲劳失效。

2、在涡轮叶片设计阶段,通常开展相应的试验测试完成结构的疲劳以及蠕变寿命考核。但真实叶片试验成本高昂,难以大规模开展,而基于标准试件的材料级试验又难以反映结构特征对疲劳寿命的影响,所以采用模拟件级的试验完成叶片危险部位的寿命考核。

3、传统的模拟件设计方法通常考虑损伤控制参量的分布,所开展的疲劳试验因为难以施加准确的温度场而在均温条件下进行。这时,模拟件设计过程如果不考虑温度梯度的影响就难以反映真实结构的损伤历程。

技术实现思路

1、本发明的目的在于提供一种考虑温度梯度的涡轮叶片前缘冲击孔模拟件设计方法,能够模拟真实涡轮叶片前缘部位的蠕变、疲劳试验效果,使得涡轮叶片前缘冲击孔模拟件满足涡轮叶片前缘冲击孔蠕变试验模拟的需求,服务与支撑航空发动机涡轮叶片前缘冲击孔设计与寿命考核。

2、为了实现上述技术效果,本发明采用的技术方案是:

3、一种考虑温度梯度的涡轮叶片前缘冲击孔模拟件设计方法,包括:

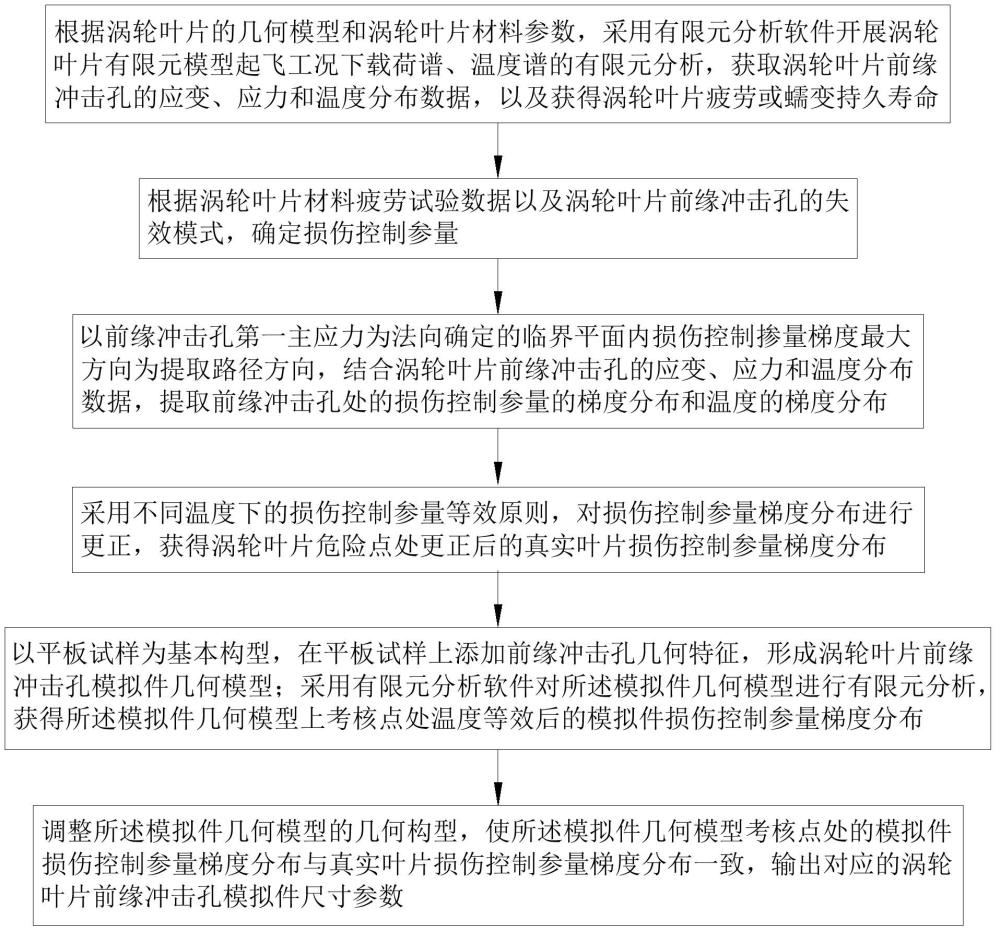

4、步骤1、根据涡轮叶片的几何模型和涡轮叶片材料参数,采用有限元分析软件开展涡轮叶片有限元模型起飞工况下载荷谱、温度谱的有限元分析,获取涡轮叶片前缘冲击孔的应变、应力和温度分布数据,以及获得涡轮叶片疲劳或蠕变持久寿命;

5、步骤2、根据涡轮叶片材料疲劳试验数据以及涡轮叶片前缘冲击孔的失效模式,确定损伤控制参量;所述失效模式包括低周疲劳和蠕变持久失效,所述低周疲劳的损伤控制参量为危险点处最大正应变幅与最大正应变平面上的最大正应力的乘积,所述蠕变持久失效的损伤控制参量为第一主应力;所述危险点为涡轮叶片前缘冲击孔处损伤控制参量最大的点;

6、步骤3、以前缘冲击孔第一主应力为法向确定的临界平面内损伤控制掺量梯度最大方向为提取路径方向,结合涡轮叶片前缘冲击孔的应变、应力和温度分布数据,提取前缘冲击孔处的损伤控制参量的梯度分布和温度的梯度分布;

7、步骤4、采用不同温度下的损伤控制参量等效原则,对损伤控制参量梯度分布进行更正,获得涡轮叶片危险点处更正后的真实叶片损伤控制参量梯度分布;

8、步骤5、以平板试样为基本构型,在平板试样上添加前缘冲击孔几何特征,形成涡轮叶片前缘冲击孔模拟件几何模型;采用有限元分析软件对所述模拟件几何模型进行有限元分析,获得所述模拟件几何模型上考核点处温度等效后的模拟件损伤控制参量梯度分布,所述考核点为所述模拟件几何模型前缘冲击孔处损伤控制参量最大的点;

9、步骤6、调整所述模拟件几何模型的几何构型,使所述模拟件几何模型考核点处的模拟件损伤控制参量梯度分布与真实叶片损伤控制参量梯度分布一致,输出对应的涡轮叶片前缘冲击孔模拟件尺寸参数。

10、进一步地,步骤4中,采用不同温度下的损伤控制参量等效原则,对损伤控制参量梯度分布进行更正,获得涡轮叶片危险点处更正后的真实叶片损伤控制参量梯度分布的方法包括:

11、根据涡轮叶片材料在不同温度下的材料力学性能参数比值定义的损伤差异因子进行换算,得到梯度方向上距离危险点为l处等效后的损伤控制参量,其中为危险点在起飞工况下等效后的损伤控制参量,为梯度方向上距离危险点为l处的等效前损伤控制参量;为损伤差异因子,当失效模式为低周疲劳时,,为梯度方向上危险点处的温度下材料的屈服极限,为梯度方向上距离危险点为l处的温度下材料的屈服极限;当失效模式为蠕变持久失效时,,为梯度方向上危险点处的温度下材料的蠕变持久极限,为梯度方向上距离危险点为l处的温度下材料的蠕变持久极限。

12、进一步地,还包括:

13、步骤7、对所述涡轮叶片前缘冲击孔模拟件开展拉伸载荷下的有限元计算,获取考核点处的损伤控制参量梯度分布,并提取损伤控制参量的梯度值和高应力区域沿临界距离路径上的尺寸,采用临界距离模型计算涡轮叶片前缘冲击孔模拟件的损伤临界距离,采用临界距离处损伤控制参量作为平均化损伤控制参量,将平均化损伤控制参量带入材料级疲劳试验所建立的寿命预测模型,得到涡轮叶片前缘冲击孔模拟件预测疲劳或蠕变持久寿命;

14、步骤8、比较涡轮叶片前缘冲击孔模拟件预测疲劳或蠕变持久寿命与涡轮叶片疲劳或蠕变持久寿命,若涡轮叶片前缘冲击孔模拟件疲劳或蠕变持久寿命和涡轮叶片疲劳或蠕变持久寿命结果相对偏差在预设偏差范围内,则涡轮叶片前缘冲击孔模拟件尺寸参数满足要求,否则重复步骤6-步骤8,直至涡轮叶片前缘冲击孔模拟件疲劳或蠕变持久寿命和涡轮叶片疲劳或蠕变持久寿命结果相对偏差在预设偏差范围内。

15、进一步地,临界距离模型为,其中,为临界距离,为损伤控制参量的梯度值,为高应力区域沿临界距离路径上的尺寸,所述高应力区域为应力不低于最大应力 99%的区域;为系数,、为幂指数,、、由具有不同应力集中系数的缺口件疲劳试验结果拟合得到。

16、进一步地,当失效模式为蠕变持久失效时,材料级疲劳试验所建立的寿命预测模型为:

17、

18、其中,为工作温度,为持久极限,为第一主应力;、、、、为系数,通过蠕变持久寿命曲线拟合得到。

19、进一步地,当失效模式为低周疲劳时,材料级疲劳试验所建立的寿命预测模型为,其中为临界平面上的第一主应力范围,为涡轮叶片材料的疲劳强度系数,为低周寿命;为低周疲劳强度指数,通过光滑圆棒疲劳试验数据拟合得到。

20、与现有技术相比,本发明所具备的有益效果是:本发明根据涡轮叶片材料疲劳试验数据,确定涡轮叶片前缘冲击孔的失效模式和损伤控制参量,再根据对应的损伤参量最大梯度下降方向上温度梯度影响,采用不同温度下的损伤控制参量等效原则,对损伤控制参量梯度分布进行更正,获得涡轮叶片前缘冲击孔更正后的真实叶片损伤控制参量梯度分布;以真实叶片损伤控制参量梯度分布作为涡轮叶片模拟件的损伤控制参量梯度分布控制依据,进行涡轮叶片模拟件的结构设计;设计过程中能够模拟真实涡轮叶片前缘部位的蠕变、疲劳试验效果,使得涡轮叶片前缘冲击孔模拟件满足涡轮叶片前缘冲击孔蠕变试验模拟的需求。

技术特征:

1.一种考虑温度梯度的涡轮叶片前缘冲击孔模拟件设计方法,其特征在于,包括:

2.根据权利要求1所述的涡轮叶片前缘冲击孔模拟件设计方法,其特征在于,步骤4中,采用不同温度下的损伤控制参量等效原则,对损伤控制参量梯度分布进行更正,获得涡轮叶片危险点处更正后的真实叶片损伤控制参量梯度分布的方法包括:

3.根据权利要求1所述的涡轮叶片前缘冲击孔模拟件设计方法,其特征在于,还包括:

4.根据权利要求3所述的涡轮叶片前缘冲击孔模拟件设计方法,其特征在于,临界距离模型为,其中,为临界距离,为损伤控制参量的梯度值,为高应力区域沿临界距离路径上的尺寸,所述高应力区域为应力不低于最大应力 99%的区域;为系数,、为幂指数,、、由具有不同应力集中系数的缺口件疲劳试验结果拟合得到。

5.根据权利要求3所述的涡轮叶片前缘冲击孔模拟件设计方法,其特征在于,当失效模式为蠕变持久失效时,材料级疲劳试验所建立的寿命预测模型为:

6.根据权利要求3所述的涡轮叶片前缘冲击孔模拟件设计方法,其特征在于,当失效模式为低周疲劳时,材料级疲劳试验所建立的寿命预测模型为,其中为临界平面上的第一主应力范围,为涡轮叶片材料的疲劳强度系数,为低周寿命;为低周疲劳强度指数,通过光滑圆棒疲劳试验数据拟合得到。

技术总结

本发明涉及航空发动机技术领域,公开了一种考虑温度梯度的涡轮叶片前缘冲击孔模拟件设计方法,根据涡轮叶片材料疲劳试验数据以及涡轮叶片前缘冲击孔的失效模式,确定损伤控制参量,再根据对应的损伤参量最大梯度下降方向上温度梯度影响,采用不同温度下的损伤控制参量等效原则,对损伤控制参量梯度分布进行更正,获得涡轮叶片前缘冲击孔更正后的真实叶片损伤控制参量梯度分布;以真实叶片损伤控制参量梯度分布作为涡轮叶片模拟件的损伤控制参量梯度分布控制依据,进行涡轮叶片模拟件的结构设计;设计过程中能够模拟真实涡轮叶片前缘部位的蠕变、疲劳试验效果,使得涡轮叶片前缘冲击孔模拟件满足涡轮叶片前缘冲击孔蠕变试验模拟的需求。

技术研发人员:王学民,胡殿印,陈若琦,赵炎,王荣桥,黎方娟,李昆,徐敬沛

受保护的技术使用者:中国航发四川燃气涡轮研究院

技术研发日:

技术公布日:2024/9/2

- 还没有人留言评论。精彩留言会获得点赞!