一种基于人工智能的物料输送管理方法及系统与流程

本发明一般地涉及自动化。更具体地,本发明涉及一种基于人工智能的物料输送管理方法及系统。

背景技术:

1、在对谷物粮食进行加工处理的过程中,经常需要将物料进行装袋包装后再装车运输,以送往下一个节点。传统方式下,一般通过人工将物料袋装载至货车货箱中,此过程中会使用大量劳动力,并且效率较低。而通过机械自动化作业的方式可以实现自动化智能装车,从而极大地降低企业的用工风险,同时降低劳动强度和仓储成本。

2、申请号为202010322864.0发明名称为一种面向全自动装车的袋装物码垛规划系统及方法中,就公开了确定装车所需信息,计算每种规格袋装物在车厢内码放层数,每种规格的袋装物横放到同一区域,计算占据车厢区域的长度,按照袋子实际摆放高度从前向后依次横放排列,最后合理规划利用横向、竖向剩余空间,确保装车稳定。

3、然而,该方案中仅仅是针对车型的信息确定车厢中可容纳的货物的数量,对于货物堆放过程中的堆垛工艺不合理导致的倾倒问题并不涉及,而袋装货物在堆放过程中常常因为包装袋材料较为光滑而产生货物倾倒问题。若仅根据可容纳货物数量进行堆放而不进行堆放调整涉及,将可能造成货物倾倒,需要重新装车的隐患,导致装车效率严重降低。

4、因此,如何解决现有袋装货物装车时容易倾倒,从而导致装车效率低下是目前亟需解决的问题。

技术实现思路

1、为解决袋装货物装车时容易倾倒的问题,本发明提出通过对货车车厢中每一层物料袋对应的整体重心偏移量和整体倾倒度为当前待堆放层提供堆放指导。为此,本发明在如下的多个方面中提供方案。

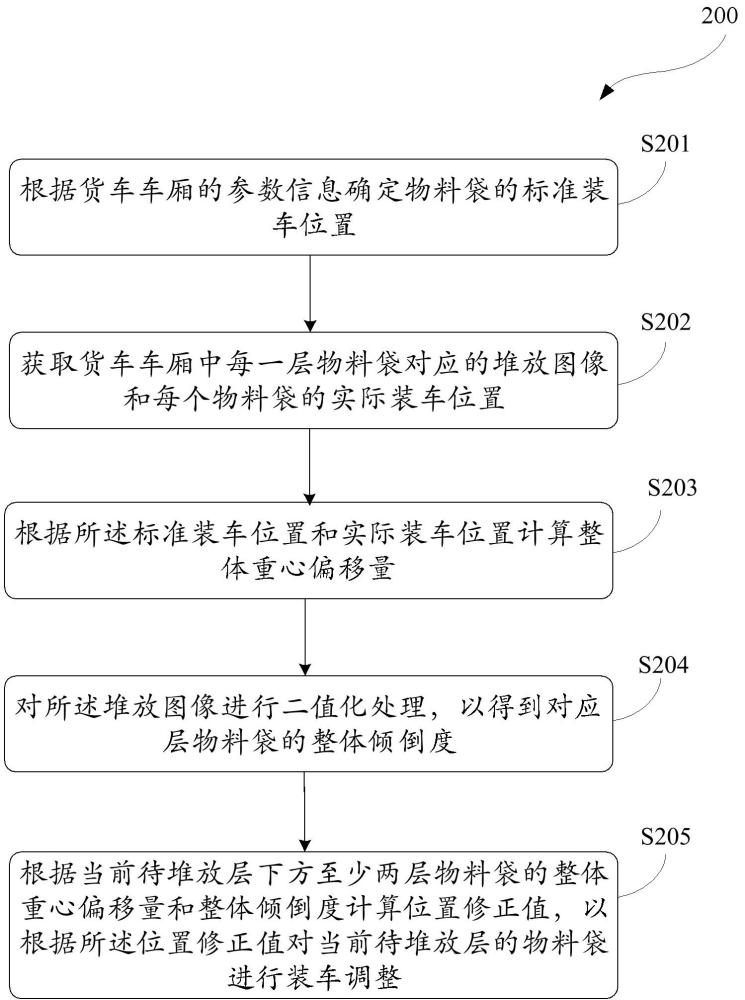

2、在第一方面中,本发明提供了一种基于人工智能的物料输送管理方法,包括:根据货车车厢的参数信息确定物料袋的标准装车位置;获取货车车厢中每一层物料袋对应的堆放图像和每个物料袋的实际装车位置;根据所述标准装车位置和实际装车位置计算整体重心偏移量;对所述堆放图像进行二值化处理,以得到对应层物料袋的整体倾倒度;根据当前待堆放层下方至少两层物料袋的整体重心偏移量和整体倾倒度计算位置修正值,以根据所述位置修正值对当前待堆放层的物料袋进行装车调整。

3、有益效果:根据本发明的方案,可以根据货车车厢内每一层对应的整体重心偏移量和整体倾倒度对当前待堆放层进行装车指导,实现自动化装车,实现货物零落地,则可极大地降低企业的用工风险,降低劳动强度,降低仓储成本,并且在装车时能够更加的效率。

4、优选的,所述控制方法还包括:响应于当前待堆放层为第二层,根据第一层物料袋的整体重心偏移量和整体倾倒度确定所述第二层的物料袋摆放位置。

5、有益效果:当堆放第二层时,可以直接根据底层的物料袋的情况进行堆放,从而实现对物料装车过程的控制方法的简化处理,有效提升装车效率。

6、优选的,所述根据第一层物料袋的整体重心偏移量和整体倾倒度确定所述第二层的物料袋摆放位置包括:根据与第一层粮食袋的重心偏移量大小相同、方向相反且整体倾倒度相反的堆放方式进行装车;或根据所述标准装车位置进行装车。

7、有益效果:通过提供两种不同的堆放方法,使得在物料装车时可以根据实际情况进行灵活调整,有效提升了该控制方法应用的灵活性。

8、优选的,所述根据当前待堆放层下方至少两层物料袋的整体重心偏移量和整体倾倒度计算位置修正值,以根据所述位置修正值对当前待堆放层的物料袋进行装车调整包括:响应于当前待堆放层大于或等于第三层,计算当前待堆放层下方相邻两层中物料袋的整体重心偏移量的差异,以及整体倾倒度的差异,以确定当前待堆放层物料袋的装车位置。

9、有益效果:在对第三层以上的物料堆放层,可以根据其下方至少两层的情况进行堆放指导,从而有效提升物料堆放的稳定性,提升货车车厢的装车效率。

10、优选的,所述确定当前待堆放层物料袋的装车位置包括:若当前待堆放层下方相邻两层的重心偏移量大小不同、方向相反且整体倾倒度相反,则根据所述整体重心偏移量的差异计算当前重心偏移量,以及根据整体倾倒度的差异计算当前整体倾倒度;根据当前重心偏移量和当前整体倾倒度对当前待堆放层物料袋装车位置进行调整。

11、优选的,所述根据所述整体重心偏移量的差异计算当前重心偏移量,以及根据整体倾倒度的差异计算当前整体倾倒度包括:计算当前待堆放层下方相邻两层中物料袋的整体重心偏移量的均值,以得到当前重心偏移量;以及计算当前待堆放层下方相邻两层中物料袋的整体倾倒度的和向量,以得到当前整体倾倒度。

12、优选的,所述对所述堆放图像进行二值化处理,以得到对应层物料袋的整体倾倒度包括:利用sobel算子计算每个像素点的梯度幅值和方向,以得到堆放图像中每个物料袋的边缘;根据每个物料袋的边缘确定所述对应层物料袋的二值化图像;根据所述二值化图像确定物料袋的轮廓,以确定每个物料袋的倾倒度。

13、有益效果:通过图像处理过程可以准确确定对应层物料袋的倾倒方向,可以有效提升该层中物料堆放的稳定性,提升装车效率。

14、优选的,所述根据所述二值化图像确定物料袋的轮廓,以确定每个物料袋的倾倒度包括:判断二值化图像中每个物料袋对应的轮廓是否与标准轮廓匹配;响应于每个物料袋对应的轮廓与标准轮廓不匹配,根据二值化图像中每个物料袋的轮廓与标准轮廓之间的差异确定倾倒度。

15、优选的,所述根据所述标准装车位置和实际装车位置计算整体重心偏移量包括:对比每个物料袋标准装车位置和实际装车位置的差异,以确定每个物料袋的重心偏移量;根据对应层所有物料袋的重心偏移量计算整体重心偏移量。

16、在第二方面中,本发明还提供了一种基于人工智能的物料输送管理系统,包括:处理器;以及存储器,其存储有用于基于人工智能的物料输送管理的计算机指令,当所述计算机指令由所述处理器运行时,使得设备执行根据前文及后文中所述的基于人工智能的物料输送管理方法。

17、本发明有益效果:

18、可以根据货车车厢内每一层对应的整体重心偏移量和整体倾倒度对当前待堆放层进行装车指导,从而控制相应的机械臂或机器人进行自动化装车,实现货物零落地,则可极大地降低企业的用工风险,降低劳动强度,降低仓储成本,并且在装车时能够更加的效率。

技术特征:

1.一种基于人工智能的物料输送管理方法,其特征在于,包括:

2.根据权利要求1所述的基于人工智能的物料输送管理方法,其特征在于,所述控制方法还包括:

3. 根据权利要求2所述的基于人工智能的物料输送管理方法,其特征在于,所述根据第一层物料袋的整体重心偏移量和整体倾倒度确定所述第二层的物料袋摆放位置包括:

4.根据权利要求1所述的基于人工智能的物料输送管理方法,其特征在于,所述根据当前待堆放层下方至少两层物料袋的整体重心偏移量和整体倾倒度计算位置修正值,以根据所述位置修正值对当前待堆放层的物料袋进行装车调整包括:

5.根据权利要求4所述的基于人工智能的物料输送管理方法,其特征在于,所述确定当前待堆放层物料袋的装车位置包括:

6. 根据权利要求5所述的基于人工智能的物料输送管理方法,其特征在于,所述根据所述整体重心偏移量的差异计算当前重心偏移量,以及根据整体倾倒度的差异计算当前整体倾倒度包括:

7.根据权利要求1所述的基于人工智能的物料输送管理方法,其特征在于,所述对所述堆放图像进行二值化处理,以得到对应层物料袋的整体倾倒度包括:

8.根据权利要求7所述的基于人工智能的物料输送管理方法,其特征在于,所述根据所述二值化图像确定物料袋的轮廓,以确定每个物料袋的倾倒度包括:

9.根据权利要求1所述的基于人工智能的物料输送管理方法,其特征在于,所述根据所述标准装车位置和实际装车位置计算整体重心偏移量包括:

10. 一种基于人工智能的物料输送管理系统,其特征在于,包括:

技术总结

本发明涉及一种基于人工智能的物料输送管理方法及系统,该方法包括根据货车车厢的参数信息确定物料袋的标准装车位置;获取货车车厢中每一层物料袋对应的堆放图像和每个物料袋的实际装车位置;根据所述标准装车位置和实际装车位置计算整体重心偏移量;对所述堆放图像进行二值化处理,以得到对应层物料袋的整体倾倒度;根据当前待堆放层下方至少两层物料袋的整体重心偏移量和整体倾倒度计算位置修正值,以根据所述位置修正值对当前待堆放层的物料袋进行装车调整。根据本发明的方法,解决了目前物料袋装车效率低、不稳定的问题。

技术研发人员:刘晓东,王翔,张文山,樊立科,王俊红,陈建华,李璐洁,贾真杰,张文宇

受保护的技术使用者:郑州金谷粮食机械工程设备有限公司

技术研发日:

技术公布日:2024/9/26

- 还没有人留言评论。精彩留言会获得点赞!