一种油气管道吊装施工环焊缝应力分析方法与流程

本发明涉及应力分析,具体涉及一种油气管道吊装施工环焊缝应力分析方法。

背景技术:

1、随着高压力、大口径、高钢级管道的大规模建设,对管道运行的本质安全带来了更高要求和巨大挑战。因此,从施工期就要加强油气管道施工过程中的安全校核,从根本上保障油气管道工程质量。而在埋地油气管道在施工过程中,重要的一环是油气管道的吊装下沟作业。

2、油气管道在吊装下沟过程中将承受弯曲和轴向应力作用,在不合理的吊装应力下,管道焊缝及母材会发生塑性变形。尤其是焊缝在低温吊装应力下将有形成裂纹的可能性,甚至导致油气管道断裂。

3、目前,相关技术针对吊装施工过程中管道应力的影响做了相关研究,例如,研究分析了油气管道下沟过程的主要影响因素及油气管道下沟过程对管道应力的影响,形成了吊装下沟过程预测方法。但是,对于吊装下沟关键参数对环焊缝开裂的影响还无法确定,导致对于油气管道吊装施工应力控制的支撑不足。从而导致无法准确地对吊装施工过程中油气管道的环焊缝进行应力分析。

技术实现思路

1、本发明所要解决的技术问题是无法准确地对吊装施工过程中油气管道的环焊缝进行应力分析的问题。

2、为解决上述技术问题,本发明提供了一种油气管道吊装施工环焊缝应力分析方法,具体采用如下技术方案:

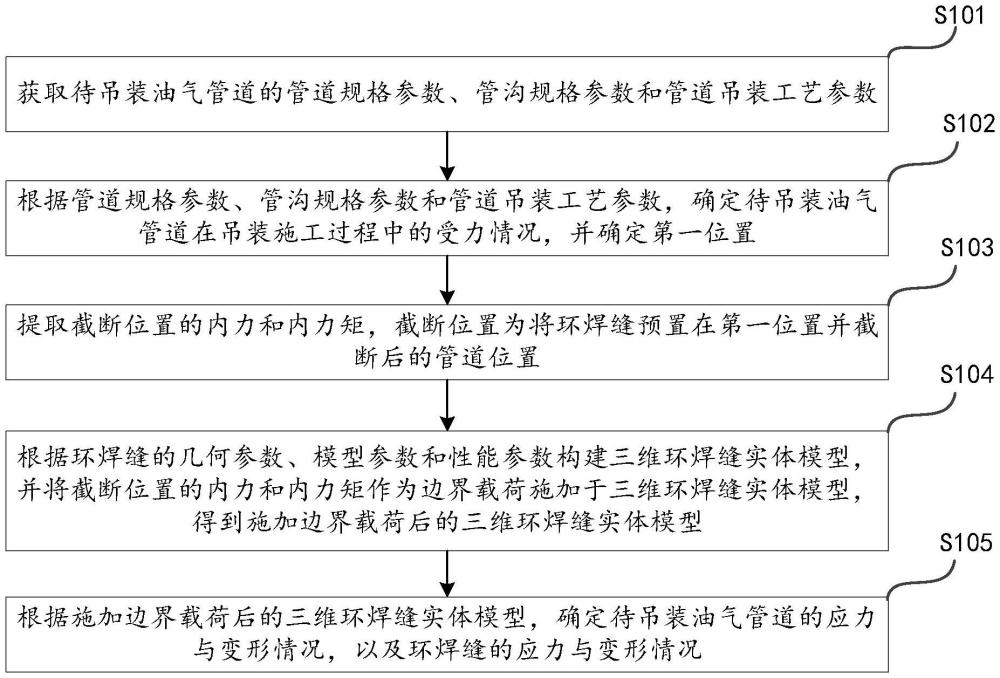

3、本发明提供一种油气管道吊装施工环焊缝应力分析方法,包括:首先,获取待吊装油气管道的管道规格参数、管沟规格参数和管道吊装工艺参数。然后,根据管道规格参数、管沟规格参数和管道吊装工艺参数,确定待吊装油气管道在吊装施工过程中的受力情况,并确定第一位置,第一位置为待吊装油气管道在吊装施工过程中最大应力对应的管道位置。其次,提取截断位置的内力和内力矩,截断位置为将环焊缝预置在第一位置并截断后的管道位置。接下来,根据环焊缝的几何参数、模型参数和性能参数构建三维环焊缝实体模型,并将截断位置的内力和内力矩作为边界载荷施加于三维环焊缝实体模型,得到施加边界载荷后的三维环焊缝实体模型。最后,根据施加边界载荷后的三维环焊缝实体模型,确定待吊装油气管道的应力与变形情况,以及环焊缝的应力与变形情况。

4、该方法,结合管道规格参数、管沟规格参数和管道吊装工艺参数,构建三维环焊缝实体模型,并结合三维环焊缝实体模型对待吊装油气管道在吊装施工过程进行模拟分析,以确定待吊装油气管道的应力与变形情况,以及环焊缝的应力与变形情况。这样,该方法能够有效分析油气管道吊装施工过程中环焊缝的施工应力,并提高对吊装施工过程中油气管道的环焊缝进行应力分析的准确性,从而防止施工过程中油气管道的环焊缝损伤。

5、在一种可选择的实现方式中,上述根据管道规格参数、管沟规格参数和管道吊装工艺参数,确定待吊装油气管道在吊装施工过程中的受力情况,并确定第一位置,具体包括:首先,根据管道规格参数、管沟规格参数和管道吊装工艺参数建立有限元模型;其中,有限元模型用于模拟待吊装油气管道的吊装施工过程,有限元模型中管沟以及地面通过刚体进行模拟,待吊装油气管道与管沟及地面接触。然后,根据有限元模型对待吊装油气管道在吊装施工过程进行模拟分析,确定待吊装油气管道在吊装施工过程中的受力情况。最后,根据待吊装油气管道在吊装施工过程中的受力情况提取待吊装油气管道的应力分布,确定第一位置。

6、在本实现方式中,通过有限元模型能够准确、有效地确定第一位置,能够进一步提高了对吊装施工过程中油气管道的环焊缝进行应力分析的准确性。

7、在一种可选择的实现方式中,上述根据施加边界载荷后的三维环焊缝实体模型,确定待吊装油气管道的应力与变形情况,以及环焊缝的应力与变形情况,包括:根据有限元模型通过施加边界载荷后的三维环焊缝实体模型,计算待吊装油气管道的应力与变形情况,以及环焊缝的应力与变形情况。

8、在一种可选择的实现方式中,上述待吊装油气管道的应力与变形情况,以及环焊缝的应力与变形情况包括:待吊装油气管道的管体、焊缝、热区分别对应的应力最大位置和应力值分布。

9、在一种可选择的实现方式中,上述管道规格参数包括以下一种或者多种参数:钢级、壁厚、管道直管参数、管道弯管参数、管道各段的长度、管道弯管的角度。

10、在一种可选择的实现方式中,上述管沟规格参数包括以下一种或者多种参数:深度、宽度、坡比、沟边安全距离、管沟土壤类型。

11、在一种可选择的实现方式中,上述管道吊装工艺参数包括以下一种或者多种参数:吊管机的数量、吊管机规格、吊点位置、吊管机间距、吊管机距离沟边距离、吊管机起吊高度。

12、在一种可选择的实现方式中,上述环焊缝的几何参数包括以下一种或者多种参数:管径、壁厚、坡面角、钝边、拐高、对口间隙。

13、在一种可选择的实现方式中,上述环焊缝的模型参数包括以下一种或者多种参数:根焊余宽、根焊余高、焊帽余宽、热区宽。

14、在一种可选择的实现方式中,上述环焊缝的性能参数包括:待吊装油气管道的管体、环焊缝、热区分别对应的材料本构曲线。

技术特征:

1.一种油气管道吊装施工环焊缝应力分析方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述根据所述管道规格参数、所述管沟规格参数和所述管道吊装工艺参数,确定所述待吊装油气管道在吊装施工过程中的受力情况,并确定第一位置,包括:

3.根据权利要求2所述的方法,其特征在于,所述根据所述施加边界载荷后的三维环焊缝实体模型,确定所述待吊装油气管道的应力与变形情况,以及环焊缝的应力与变形情况,包括:

4.根据权利要求3所述的方法,其特征在于,所述待吊装油气管道的应力与变形情况,以及环焊缝的应力与变形情况包括:所述待吊装油气管道的管体、焊缝、热区分别对应的应力最大位置和应力值分布。

5.根据权利要求1所述的方法,其特征在于,所述管道规格参数包括以下一种或者多种参数:钢级、壁厚、管道直管参数、管道弯管参数、管道各段的长度、管道弯管的角度。

6.根据权利要求1所述的方法,其特征在于,所述管沟规格参数包括以下一种或者多种参数:深度、宽度、坡比、沟边安全距离、管沟土壤类型。

7.根据权利要求1所述的方法,其特征在于,所述管道吊装工艺参数包括以下一种或者多种参数:吊管机的数量、吊管机规格、吊点位置、吊管机间距、吊管机距离沟边距离、吊管机起吊高度。

8.根据权利要求1所述的方法,其特征在于,所述环焊缝的几何参数包括以下一种或者多种参数:管径、壁厚、坡面角、钝边、拐高、对口间隙。

9.根据权利要求1所述的方法,其特征在于,所述环焊缝的模型参数包括以下一种或者多种参数:根焊余宽、根焊余高、焊帽余宽、热区宽。

10.根据权利要求1所述的方法,其特征在于,所述环焊缝的性能参数包括:所述待吊装油气管道的管体、所述环焊缝、热区分别对应的材料本构曲线。

技术总结

本发明提供一种油气管道吊装施工环焊缝应力分析方法,包括:首先,获取待吊装油气管道的管道规格参数、管沟规格参数和管道吊装工艺参数。然后,根据上述参数确定待吊装油气管道在吊装施工过程中最大应力对应的第一位置。其次,提取截断位置的内力和内力矩,截断位置为将环焊缝预置在第一位置并截断后的管道位置。接下来,构建三维环焊缝实体模型,并将截断位置的内力和内力矩作为边界载荷施加于三维环焊缝实体模型。最后,根据施加边界载荷后的三维环焊缝实体模型,确定待吊装油气管道以及环焊缝的应力与变形情况。该方法能够有效分析油气管道吊装施工过程中环焊缝的应力,并提高对吊装施工过程中油气管道的环焊缝进行应力分析的准确性。

技术研发人员:余东亮,夏季,杨川,王爱玲,戴联双,冯庆善,轩恒,王晔,王琳,李政龙

受保护的技术使用者:国家石油天然气管网集团有限公司

技术研发日:

技术公布日:2024/12/17

- 还没有人留言评论。精彩留言会获得点赞!