一种层状岩体边墙预裂爆破设计方法与流程

本发明涉及水利水电工程,特别是一种层状岩体边墙预裂爆破设计方法。

背景技术:

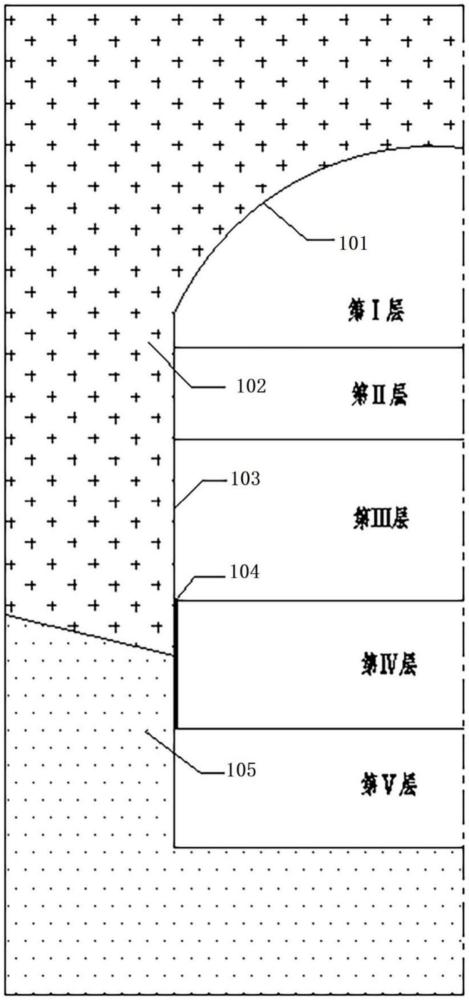

1、预裂爆破作为一种轮廓控制爆破技术,在地下厂房边墙开挖中获得了广泛应用。预裂爆破在边墙开挖轮廓处形成预裂缝,可以减震和防止裂纹扩展,减少主爆区的爆破对保留岩体的影响,保证了边墙轮廓面平整美观,超欠挖量少。然而,地下厂房中下部开挖时,边墙底角岩体存在明显的应力集中现象,且越靠近边墙底角,应力集中程度越高。常规预裂爆破设计时并未考虑地应力的影响,如专利cn108999613a认为高地应力条件下可通过深孔预裂爆破释放部分地应力,并未考虑应力集中时的预裂爆破效果。由于预裂孔位于边墙底角,所受压应力明显提高,常规预裂爆破设计得到的线装药密度偏低,炮孔间距偏大,预裂成缝困难。

2、此外,当边墙预裂孔穿过不同岩性(尤其是软硬互层岩体)时,应力集中区会向岩层交界面处转移,影响整体的成缝均匀性。如果采用常规的均匀装药结构,预裂缝在硬岩区较窄,在软岩区较宽,爆轰波易对岩层交界面处造成局部破坏,同时爆生气体渗入易导致交界面张开和滑移。其结果是整体预裂成缝不均,岩体保留面不平整度较大,岩层交界面滑移,超欠挖问题严重。如专利cn10738327a、cn106679522a、cn111879194a等针对软硬相间岩体提出的爆破方法仅适用于台阶爆破,地下厂房开挖时边墙底角三维应力集中不利于预裂成缝,亟需适用的爆破设计方法。

技术实现思路

1、本发明的目的在于克服上述不足,提供一种层状岩体边墙预裂爆破设计方法,解决采用常规预裂爆破设计方法进行层状岩体边墙预裂爆破时存在的预裂缝成缝困难,成缝不均的问题,提高岩体保留面平整度,减少超欠挖问题。

2、为解决上述技术问题,本发明所采用的技术方案是:一种层状岩体边墙预裂爆破设计方法,它包括如下步骤:

3、步骤1、通过前期地质勘查和地应力测试,确定地下厂房地应力水平σ及边墙区域岩性分布,初步确定岩体物理力学参数,并确定使用的炸药性能,其中岩体物理力学参数包括抗压强度σc和抗拉强度σt,炸药性能包括炸药种类、炸药密度ρ0、药卷长度le;

4、步骤2、根据地下厂房开挖布置图及开挖方案建立地下厂房分层开挖数值模型;模型中边墙轮廓面处设置预裂孔,综合考虑现场施工机械条件,地质条件,确定合理的钻孔直径d与预裂孔深度l;

5、步骤3、设置数值模型的岩体物理力学参数σc、σt,根据地下厂房地应力水平σ对数值模型进行地应力平衡,然后进行地下厂房分步开挖模拟,在进行边墙层开挖前终止,得到边墙分层开挖前底角处边墙预裂孔所面对的三维应力σx、σy、σz的集中程度与具体分布特征;

6、步骤4、在边墙底角三维应力场作用下对数值模型进行三维多孔预裂爆破模拟,分析在某一药卷直径de、空气间隔长度la、炮孔间距a时炮孔壁压碎情况、炮孔轴向裂纹分布情况、炮孔之间径向裂纹贯通情况;

7、步骤5、调整三个参数de、la、a后重复步骤4;参数调整优限级为:de>la>a;参数调整原则为:若炮孔壁发生粉碎,药卷直径de减小,反之增加;若炮孔轴向裂纹分布不均,空气间隔长度la减小,反之增加;若炮孔之间径向裂纹未贯通,炮孔间距a减小,反之增加;当炮孔壁未压碎,炮孔轴向裂纹分布均匀且炮孔之间裂纹贯通时终止参数调整,进行下一步骤;

8、步骤6、根据步骤5调整后的三个参数de、la、a计算线装药密度q;

9、步骤7、根据不同的地应力水平σ以及不同的岩体物理力学参数σc、σt,重复步骤2~6,可得到线装药密度q和炮孔间距a的计算函数;

10、步骤8、进行装药结构设计,预裂孔位于两种及以上岩性时,需在不同岩性的装药段采用不同的线装药密度;在孔口处用炮泥堵塞,岩层交界面处设置空气间隔以避免局部破坏;计算单孔药量;

11、步骤9、沿边墙开挖轮廓线按炮孔间隔a钻设预裂孔,用导爆索串联各药卷,然后将药卷及导爆索捆绑在竹片或塑料板上,在岩层交界面处不布置药卷,然后将竹片或塑料板固定在炮孔中心,置于保留区一侧,在孔口用炮泥堵塞;

12、步骤10、采用导爆索分段并联起爆网络,在确认起爆网络安全以后,通过雷管起爆;

13、步骤11、预裂爆破完成之后检查边墙成型质量,对预裂面的平整度、半孔率、是否有局部破碎方面进行测量和观察。

14、进一步地,所述步骤6中,线装药密度q为:

15、

16、式中,le代表药卷长度;la代表空气间隔长度;de代表药卷直径;ρ0代表炸药密度。

17、进一步地,所述步骤7中,线装药密度q和炮孔间距a的计算函数为:

18、qij=f1(σi,σcj,σtj) (公式2)

19、aij=f2(σi,σcj,σtj,qij) (公式3)

20、式中,i代表不同地应力水平,j代表不同岩性。

21、进一步地,所述步骤8中,单孔药量计算公式为:

22、q=σqijlj (公式4)

23、l=∑lj+ls (公式5)

24、式中,i代表不同地应力水平;j代表不同岩性;l代表预裂孔深度;lj代表装药段长度;ls代表堵塞段长度。

25、本发明有益效果:

26、1、传统的地下厂房边墙预裂爆破设计方法是通过经验公式和工程类比确定爆破参数,装药结构等,受到归纳条件的限制,适用范围有限,在不同岩性和边墙底角应力集中条件下一般需要进行多次试验进行调整,经济成本和时间成本高昂,不利于施工开展;本发明主要通过数值模拟手段确定线装药密度,装药结构,炮孔间距等参数,可根据模拟结果对预裂爆破设计参数进行调整和优化,相比传统预裂爆破设计方法更优,可减少通过现场试验进行预裂成缝效果验证的次数;其解决了采用常规预裂爆破设计方法进行层状岩体边墙预裂爆破时存在的预裂缝成缝困难,成缝不均的问题,提高了岩体保留面平整度,减少超欠挖问题。

27、2、本发明根据层状岩体不同岩性和边墙底角三维应力集中程度确定预裂爆破线装药密度和炮孔间距,保证预裂缝顺利成型和不同岩层成缝均匀。

28、3、本发明在岩层交界面处设置空气间隔,保证岩层交界面处不发生局部破坏。

29、4、本发明操作简单,便于施工,无需增加额外的成本。

30、5、本发明通过数值分析层状岩体预裂爆破过程中因边墙底角三维应力集中及岩层强度差异导致成缝困难和成缝不均的问题,能够保证软硬互层岩体中硬岩区预裂缝成型和软岩区保留岩体质量控制,防止保留岩体的岩层交界面处发生局部破坏,提高了边墙成型质量。

技术特征:

1.一种层状岩体边墙预裂爆破设计方法,其特征在于:它包括如下步骤:

2.根据权利要求1所述的一种层状岩体边墙预裂爆破设计方法,其特征在于:所述步骤6中,线装药密度q为:

3.根据权利要求1所述的一种层状岩体边墙预裂爆破设计方法,其特征在于:所述步骤7中,线装药密度q和炮孔间距a的计算函数为:

4.根据权利要求1所述的一种层状岩体边墙预裂爆破设计方法,其特征在于:所述步骤8中,单孔药量计算公式为:

技术总结

本发明公开一种层状岩体边墙预裂爆破设计方法,其首先通过地下厂房分层开挖数值模拟方法确定边墙预裂孔处三维应力集中水平与分布特征;其次,通过预裂爆破数值模拟方法确定不同岩性和地应力条件下各装药段的线装药密度和炮孔间距等合理参数;在前述基础上,边墙轮廓处预裂孔孔内根据岩性不同在不同装药段根据相应线装药密度布置药卷,岩层分界面处设置空气间隔,各药卷之间通过导爆索连接并起爆;该发明通过数值分析层状岩体预裂爆破过程中因边墙底角三维应力集中及岩层强度差异导致成缝困难和成缝不均的问题,能够保证软硬互层岩体中硬岩区预裂缝成型和软岩区保留岩体质量控制,防止保留岩体的岩层交界面处发生局部破坏,提高边墙成型质量。

技术研发人员:时洪涛,余飏,黄纪村,孔勇,王慧锋,王朋博,詹健,李刚,李红辉,何永鹏

受保护的技术使用者:中国三峡建工(集团)有限公司

技术研发日:

技术公布日:2024/11/28

- 还没有人留言评论。精彩留言会获得点赞!