一种网状镂空零件的夹具设计方法与流程

本发明涉及夹具设计,尤其涉及一种网状镂空零件的夹具设计方法。

背景技术:

1、随着工业技术的不断发展,特别是航空工业的进步,高强度、轻量化和形状复杂的支撑零部件应用越来越广泛。然而,网状、镂空、薄壁零件在加工过程中装夹十分麻烦,网状、镂空、薄壁零件的共同特点是零件刚性差,在加工过程中需要频繁暂停以增加压板来增强夹持力,以防止由于零件自身结构较差,而导致零件撕裂或被拉断。整个加工过程极为繁琐,从而降低了生产效率和产品良率。

2、因此,本领域的技术人员致力于开发一种网状镂空零件的夹具设计方法,以克服现有技术存在的问题。

技术实现思路

1、有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是网状、镂空、薄壁零件在加工过程中装夹十分麻烦,需要频繁暂停以增加压板进行固定,导致整个加工过程极为繁琐。

2、为实现上述目的,本发明提供了一种网状镂空零件的夹具设计方法,其特征在于,包括以下步骤:

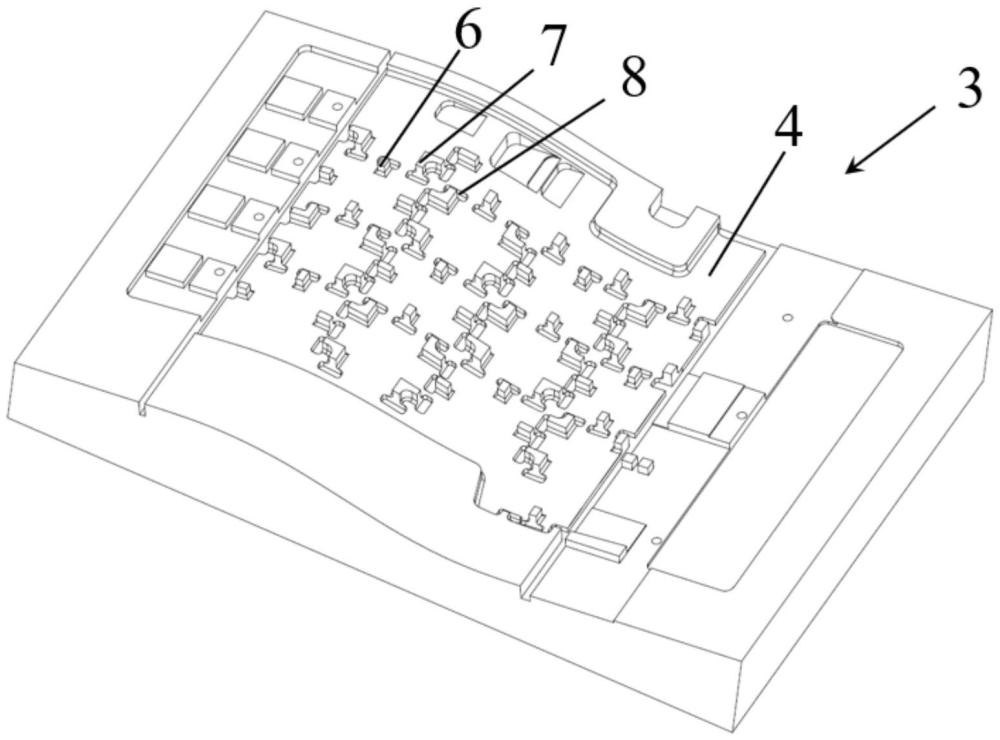

3、步骤1、根据网状镂空零件的形状设计夹具,夹具被设计为具有与网状镂空零件的形状相配合的零件主要接触面;

4、步骤2、在零件主要接触面上设置多个用于卡住网状镂空零件的筋的凸台。

5、进一步地,所述步骤2包括:当网状镂空零件为平面结构时,在四根筋的交点的四周对称设置四个凸台,使得每根筋分别能够被两个凸台彼此相对地卡住。

6、进一步地,所述步骤2包括:将每个凸台设置成长方体形状。

7、进一步地,所述步骤2包括:当网状镂空零件为曲面或仿形结构时,在每根筋的两侧交错设置三个凸台,使得每根筋分别能够被三个凸台交错地卡住。

8、进一步地,所述步骤2还包括:将三个凸台设计成间距相等。

9、进一步地,所述步骤2还包括:将三个凸台设计成间距不等。

10、进一步地,所述步骤2还包括:将中间的凸台设置成长方体形状。

11、进一步地,所述步骤2还包括:将两侧的凸台和相邻的筋对应的凸台构造成一组l形状的凸台组合。

12、进一步地,所述步骤2还包括:在每个凸台面对的筋下方的零件主要接触面上设置避空槽。

13、进一步地,所述步骤2还包括:将一组l形状的凸台组合与另一组邻近l形状的凸台组合设置成关于四根筋的交点对称。

14、本发明的有益效果是:装夹效率和加工效率均提高了2倍以上,无需增加生产设备,减少了流转工序,大幅提升了精益生产水平。

15、以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

技术特征:

1.一种网状镂空零件的夹具设计方法,其特征在于,包括以下步骤:

2.如权利要求1所述的网状镂空零件的夹具设计方法,其特征在于,所述步骤2包括:当网状镂空零件为平面结构时,在四根筋的交点的四周对称设置四个凸台,使得每根筋分别能够被两个凸台彼此相对地卡住。

3.如权利要求2所述的网状镂空零件的夹具设计方法,其特征在于,所述步骤2包括:将每个凸台设置成长方体形状。

4.如权利要求1所述的网状镂空零件的夹具设计方法,其特征在于,所述步骤2包括:当网状镂空零件为曲面或仿形结构时,在每根筋的两侧交错设置三个凸台,使得每根筋分别能够被三个凸台交错地卡住。

5.如权利要求4所述的网状镂空零件的夹具设计方法,其特征在于,所述步骤2还包括:将三个凸台设计成间距相等。

6.如权利要求4所述的网状镂空零件的夹具设计方法,其特征在于,所述步骤2还包括:将三个凸台设计成间距不等。

7.如权利要求5或6所述的网状镂空零件的夹具设计方法,其特征在于,所述步骤2还包括:将中间的凸台设置成长方体形状。

8.如权利要求4所述的网状镂空零件的夹具设计方法,其特征在于,所述步骤2还包括:将两侧的凸台和相邻的筋对应的凸台构造成一组l形状的凸台组合。

9.如权利要求4所述的网状镂空零件的夹具设计方法,其特征在于,所述步骤2还包括:在每个凸台面对的筋下方的零件主要接触面上设置避空槽。

10.如权利要求8所述的网状镂空零件的夹具设计方法,其特征在于,所述步骤2还包括:将一组l形状的凸台组合与另一组邻近l形状的凸台组合设置成关于四根筋的交点对称。

技术总结

本发明公开了一种网状镂空零件的夹具设计方法,涉及机械加工技术领域,包括步骤:根据网状镂空零件的形状设计夹具,夹具被设计为具有与网状镂空零件的形状相配合的零件主要接触面;在零件主要接触面上设置多个用于卡住网状镂空零件的筋的凸台。本发明提高了装夹效率和加工效率,无需增加生产设备,减少了流转工序,大幅提升了精益生产水平。

技术研发人员:高凯迪,朱红艳,郑六七,胡佳佳,高福喜,邱华伟,庞柯,熊朝林

受保护的技术使用者:上海阿为特精密机械股份有限公司

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!