一种钢板库区自动化管理系统及方法与流程

本发明涉及工业自动化与智能仓储,尤其涉及一种钢板库区自动化管理系统及方法。

背景技术:

1、随着工业化进程的加速和制造业的快速发展,船厂、钢厂等重型工业领域对钢板等原材料的需求日益增长,其存储与管理效率成为影响生产效率与成本控制的关键因素。然而,现阶段许多企业仍沿用传统的钢板库区管理模式,这种模式依赖于人工操作和经验判断,存在诸多不容忽视的问题与挑战。

2、在传统的钢板库区,钢板的搬运与堆垛主要依靠起重机的人工操控。这种方式不仅要求操作人员具备高度的专业技能和丰富的经验,还面临着巨大的体力劳动负担。长时间、高强度的作业环境不仅影响工人的身心健康,还极易导致操作失误,进而影响工作效率与安全性。

3、钢板的入库与出库管理往往缺乏系统的规划与记录,导致库区内钢板摆放随意、杂乱无章。当需要提取特定规格或批次的钢板时,往往需要耗费大量时间和人力进行查找,极大地降低了物料周转的效率。此外,混乱的堆放方式还增加了钢板损坏的风险,如碰撞、划伤等,进一步影响产品质量与成本控制。

4、由于钢板堆放的随机性,大型钢板容易压在小型钢板上,形成不合理的应力分布。长时间受压后,钢板沿长度方向两侧容易出现明显挠度,这不仅影响钢板的外观质量,还增加了吊运过程中的不稳定性和难度。为确保安全吊运,往往需要额外的加固措施或调整吊点位置,进一步增加了作业成本和时间。另外,当钢板在长度方向有明显挠度时,会给自动化吊取增加难度,进而导致无法完成自动吊取作业。

5、鉴于上述问题,钢板库区的自动化管理已成为企业提升生产效率、降低运营成本、保障生产安全的必然选择。通过引入自动化控制系统、智能识别技术、高精度定位技术等现代科技手段,可以实现对钢板入库、存储、出库等全过程的智能化管理。具体而言,系统能够根据钢板的规格、批次等信息自动规划存储位置,并通过自动化搬运设备精准地完成钢板的搬运与堆垛。同时,利用智能识别技术可以快速准确地找到并提取所需钢板,显著提高物料周转效率。此外,自动化的存储方案还能有效避免钢板因长时间受压而产生的变形问题,保障产品质量与生产安全。

6、综上所述,传统钢板库区管理模式已难以满足现代工业生产的需求,自动化管理系统的引入将是解决当前问题、提升企业管理水平的重要途径。

技术实现思路

1、为此,本发明实施例提供了一种钢板库区自动化管理系统及方法,用于解决现有技术中钢板库区管理依赖人工,导致搬运劳动负荷大、存储混乱、查找效率低且钢板易变形等问题。

2、为了解决上述问题,本发明实施例提供一种钢板库区自动化管理系统,该系统包括:

3、钢板识别入库模块,用于扫描识别钢板的位置及形状,并通过起重机将钢板运至对中台区进行规整化处理;

4、库区划分模块,将库区划分为卸料区、卸料缓存区、对中台区、临时库位区和正式库位区,并根据钢板规格和项目需求进行钢板分类存储;

5、信息化入库模块,用于识别钢板上的喷号或扫描送货单,将钢板信息录入库管系统;

6、自动化起重机,配置有电磁铁或电永磁控制系统、称重系统和视觉识别系统,用于实现钢板的自动搬运、数量复核和精准吊取;

7、库管系统,用于根据钢板规格、项目需求及库区划分规则,生成钢板搬运任务清单,并控制自动化起重机完成钢板入库、倒库和出库作业。

8、优选地,所述钢板识别入库模块中的扫描设备固定在卸料区或随起重机设置,用于精确识别钢板位置及形状。

9、优选地,所述对中台区设置有45度托辊,通过托辊的转动将钢板以一个角对齐,实现钢板的规整化处理。

10、优选地,所述临时库位区的划分规则根据钢板的厚度和长度进行区分。

11、优选地,所述库管系统能够按照项目所需的钢板类型进行排序,并生成作业清单,确保钢板按由大到小的规则吊运至正式库位区,避免挠度问题。

12、优选地,所述自动化起重机在吊运多张钢板时,通过模拟人工操作方法,结合视觉识别系统和称重系统,实现精确搬运指定数量的钢板。

13、优选地,所述视觉识别系统通过摄像设备对吊起钢板的过程进行视频信息采集,识别钢板掉落时机,并与称重系统共同判断被吊物的数量。

14、本发明实施例还提供了一种钢板库区自动化管理方法,该方法使用上述所述的钢板库区自动化管理系统,具体包括:

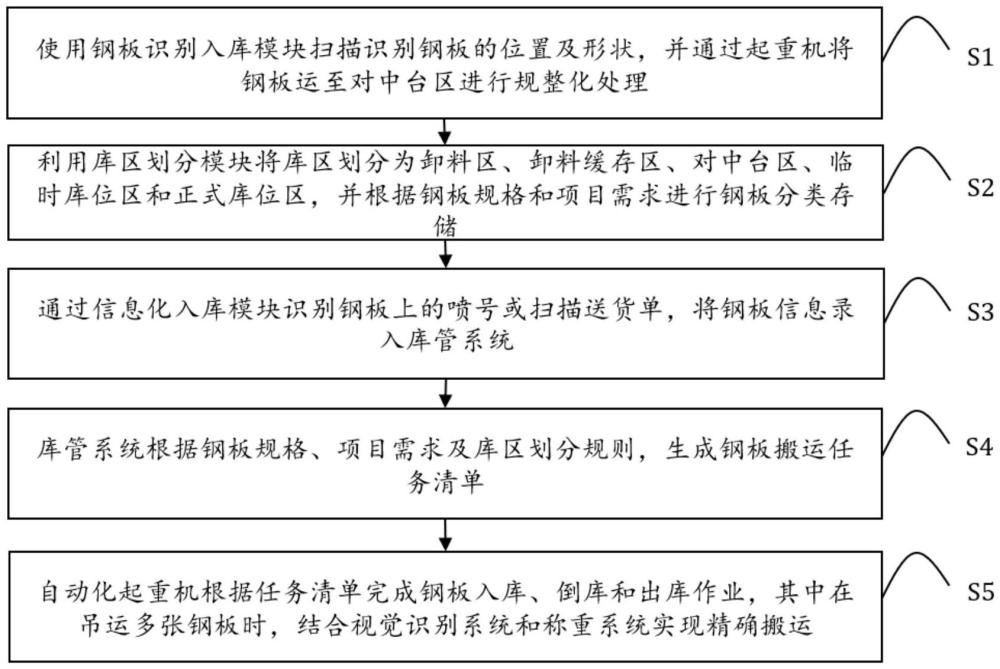

15、使用钢板识别入库模块扫描识别钢板的位置及形状,并通过起重机将钢板运至对中台区进行规整化处理;

16、利用库区划分模块将库区划分为卸料区、卸料缓存区、对中台区、临时库位区和正式库位区,并根据钢板规格和项目需求进行钢板分类存储;

17、通过信息化入库模块识别钢板上的喷号或扫描送货单,将钢板信息录入库管系统;

18、库管系统根据钢板规格、项目需求及库区划分规则,生成钢板搬运任务清单;

19、自动化起重机根据任务清单完成钢板入库、倒库和出库作业,其中在吊运多张钢板时,结合视觉识别系统和称重系统实现精确搬运。

20、优选地,在钢板入库过程中,设置策略优先将对中台区上的钢板进行处理,若对中台区上有未完成任务,则将钢板暂时存放于临时库位区。

21、优选地,在钢板出库和倒库过程中,库管系统确保钢板按由大到小的顺序吊运至正式库位区,以减少钢板沿长度方向的挠度问题。

22、从以上技术方案可以看出,本发明申请具有以下有益效果:

23、(1)高效自动化作业流程:通过集成先进的自动化技术与智能管理系统,本发明实现了钢板库区作业流程的显著优化与加速。这一系统能够自动化地管理钢板的入库、存储与出库,大幅提升了作业效率,减少了人为操作带来的延误和错误,确保了钢板物流的顺畅与高效。

24、(2)优化存储布局与提升利用率:采用灵活的库区划分策略与高效的排序算法,本发明有效解决了多种规格钢板混存导致的挠度问题及存储效率低下的问题。通过科学合理的布局规划,确保了钢板存储的稳定性与安全性,同时最大化地利用了库区空间,显著提升了存储利用率。

25、(3)降低人力成本与增强作业安全:本发明的自动化解决方案大幅减少了起重机操作工人的需求,不仅降低了企业的人力成本,还显著减轻了工人的劳动强度,避免了长时间高强度作业可能带来的健康风险。此外,自动化作业还减少了人为操作失误,进一步提升了作业过程的安全性,为企业的可持续发展提供了有力保障

技术特征:

1.一种钢板库区自动化管理系统,其特征在于,包括:

2.根据权利要求1所述的钢板库区自动化管理系统,其特征在于,所述钢板识别入库模块中的扫描设备固定在卸料区或随起重机设置,用于精确识别钢板位置及形状。

3.根据权利要求1所述的钢板库区自动化管理系统,其特征在于,所述对中台区设置有45度托辊,通过托辊的转动将钢板以一个角对齐,实现钢板的规整化处理。

4.根据权利要求1所述的钢板库区自动化管理系统,其特征在于,所述临时库位区的划分规则根据钢板的厚度和长度进行区分。

5.根据权利要求1所述的钢板库区自动化管理系统,其特征在于,所述库管系统能够按照项目所需的钢板类型进行排序,并生成作业清单,确保钢板按由大到小的规则吊运至正式库位区,避免挠度问题。

6.根据权利要求1所述的钢板库区自动化管理系统,其特征在于,所述自动化起重机在吊运多张钢板时,通过模拟人工操作方法,结合视觉识别系统和称重系统,实现精确搬运指定数量的钢板。

7.根据权利要求6所述的钢板库区自动化管理系统,其特征在于,所述视觉识别系统通过摄像设备对吊起钢板的过程进行视频信息采集,识别钢板掉落时机,并与称重系统共同判断被吊物的数量。

8.一种钢板库区自动化管理方法,其特征在于,所述方法使用权利要求1至7任意一项所述的钢板库区自动化管理系统,具体包括:

9.根据权利要求8所述的钢板库区自动化管理方法,其特征在于,在钢板入库过程中,设置策略优先将对中台区上的钢板进行处理,若对中台区上有未完成任务,则将钢板暂时存放于临时库位区。

10.根据权利要求8所述的钢板库区自动化管理方法,其特征在于,在钢板出库和倒库过程中,库管系统确保钢板按由大到小的顺序吊运至正式库位区,以减少钢板沿长度方向的挠度问题。

技术总结

本发明提供一种钢板库区自动化管理系统及方法,涉及工业自动化与智能仓储技术领域,该系统包括钢板识别入库模块、库区划分模块、信息化入库模块、自动化起重机及库管系统。通过高效自动化技术和智能管理策略,显著提升了钢板库区的作业效率与存储利用率,有效避免了多规格钢板混存导致的挠度问题,并实现了精确搬运与减少人工干预,广泛适用于船厂、钢厂等钢板管理需求复杂的领域,全面提升了生产效率和作业安全性。

技术研发人员:贾凯,赵文迪,李杰

受保护的技术使用者:法兰泰克重工股份有限公司

技术研发日:

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!