一种焊缝的虚焊检测方法、检测装置及其检测系统与流程

本发明涉及视觉算法检测领域,特别是涉及一种焊缝的虚焊检测方法,实现该检测方法的焊缝虚焊的检测装置,以及具有该焊缝虚焊的检测装置的检测系统。

背景技术:

1、随着新能源汽车市场的迅猛增长和能源存储需求的不断扩大,动力电池的应用前景广阔如图1所示,动力电池通常包括壳体2以及盖合在壳体2上的顶盖1。在动力电池的配装过程中需要对顶盖1与壳体侧壁2进行焊接,在二者的交界处形成焊缝3。在焊接过程中,由于操作不当,可能会导致焊缝3存在虚焊。虚焊的产生会给电池带来极大的安全隐患。为排除虚焊带来的安全隐患,需要对装配后的动力电池进行检测,目前常见的检测方式为人工目检或机器视觉检测。然而,人工目检效率低下,且焊缝尺寸小,无法明确看清,微小的缺陷难以及时发现;相比人工目检,现有的机器视觉检测的检测效率较高,但现有的机器视觉检测多通过获取焊缝在某一处或几处位置的剖面并提取焊缝宽度和焊缝高度,然后将提取的焊缝宽度和焊缝高度与预设值进行对比分析,从而判定该焊缝是否存在虚焊。然而,这种方法往往容易出现误判,检测准确性较差。

技术实现思路

1、基于此,本发明的目的在于,一方面,提供一种焊缝的虚焊检测方法,其可检测出动力电池顶盖与壳体侧壁之间的焊缝是否存在虚焊,且不容易出现误判,检测准确性高。

2、一种焊缝的虚焊检测方法,包括以下步骤:

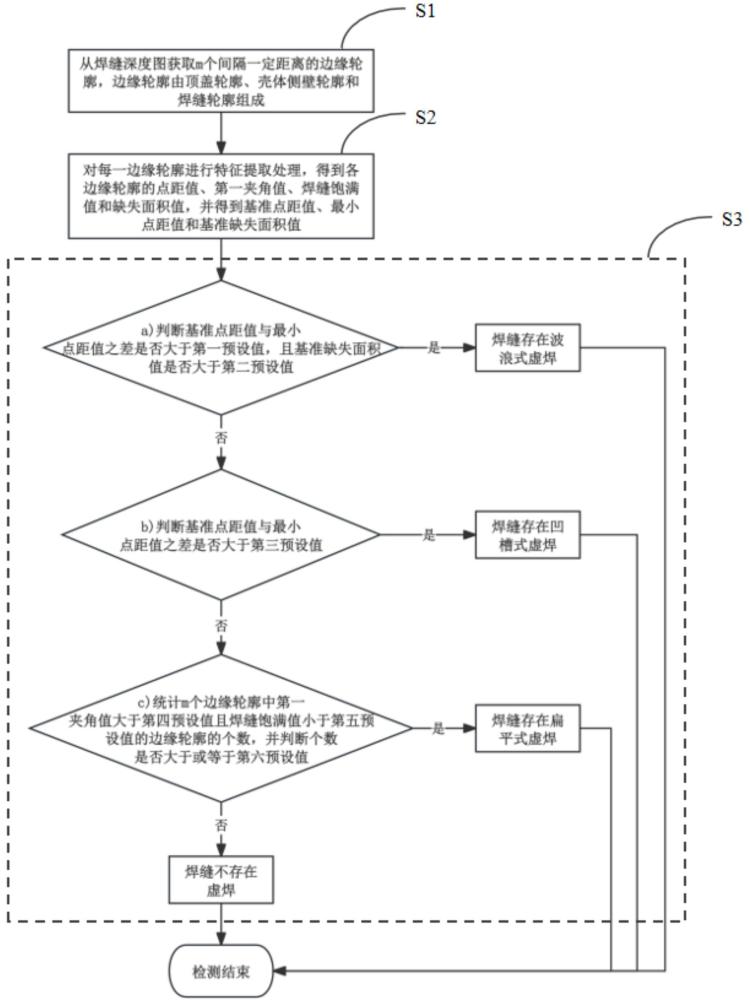

3、s1:从焊缝深度图沿焊缝的延伸方向截取m个间隔一定距离的边缘轮廓,其中,m≥3,所述边缘轮廓由顶盖轮廓、壳体侧壁轮廓和焊缝轮廓组成,其所在平面垂直于所述焊缝的延伸方向;

4、s2:对获取的每一边缘轮廓进行特征提取处理,得到各边缘轮廓的点距值、第一夹角值、焊缝饱满值和缺失面积值,并得到基准点距值、最小点距值和基准缺失面积值;

5、s3:根据获取的所述基准点距值、所述最小点距值、所述基准缺失面积值、所述第一夹角值和所述焊缝饱满值,判定所述焊缝是否存在虚焊。

6、进一步地,在步骤s2中,所述基准点距值、最小点距值和所述基准缺失面积值的获取方式为:取其中一边缘轮廓为基准边缘轮廓,所述基准边缘轮廓的点距值为所述基准点距值,其缺失面积值为所述基准缺失面积值;获取所述基准边缘轮廓沿所述焊缝延伸方向前后n个边缘轮廓中点距值的最小值,为所述最小点距值,其中,n≥1。

7、进一步地,步骤s3包括:进行以下至少一项对比分析:

8、a) 判断所述基准点距值与所述最小点距值之差是否大于第一预设值,且所述基准缺失面积值是否大于第二预设值,若符合,则所述焊缝为波浪式虚焊;

9、b) 判断所述基准点距值与所述最小点距值之差是否大于第三预设值,若符合,则所述焊缝为凹槽式虚焊;

10、c) 统计m个边缘轮廓中所述第一夹角值大于第四预设值且所述焊缝饱满值小于第五预设值的边缘轮廓的个数,并判断所述个数是否大于或等于第六预设值,若符合,则所述焊缝为扁平式虚焊。

11、进一步地,所述第一预设值为0.15-0.2mm,所述第二预设值为0.01-0.02mm2,所述第三预设值为0.28-0.33mm,所述第四预设值为60-85°,所述第五预设值的范围为0.1-0.15,所述第六预设值3-8。

12、另一方面,本发明提供一种焊缝虚焊的检测装置,包括:

13、轮廓提取单元,用于从焊缝深度图沿焊缝的延伸方向截取m个间隔一定距离的边缘轮廓,其中,m≥3,所述边缘轮廓由顶盖轮廓、壳体侧壁轮廓和焊缝轮廓组成,其所在平面垂直于所述焊缝的延伸方向;

14、特征提取单元,用于对每一边缘轮廓进行特征提取处理,得到各边缘轮廓的点距值、第一夹角值、焊缝饱满值和缺失面积值,并得到基准点距值、最小点距值和基准缺失面积值;

15、特征分析单元,用于根据获取的所述基准点距值、所述最小点距值、所述基准缺失面积值、所述第一夹角值和所述焊缝饱满值,判定所述焊缝是否存在虚焊。

16、进一步地,所述基准点距值、所述最小点距值和所述基准缺失面积值的获取方式为:

17、取其中一所述边缘轮廓为基准边缘轮廓,所述基准边缘轮廓的点距值为所述基准点距值,其缺失面积值为所述基准缺失面积值;获取所述基准边缘轮廓沿所述焊缝延伸方向前后n个边缘轮廓中点距值的最小值,为所述最小点距值,其中,n≥1。

18、进一步地,所述特征分析单元用于执行以下至少一项对比分析:

19、a) 判断所述基准点距值与所述最小点距值之差是否大于第一预设值,且所述基准缺失面积值是否大于第二预设值,若符合,则所述焊缝为波浪式虚焊;

20、b) 判断所述基准点距值与所述最小点距值之差是否大于第三预设值,若符合,则所述焊缝为凹槽式虚焊;

21、c) 统计m个边缘轮廓中所述第一夹角值大于第四预设值且所述焊缝饱满值小于第五预设值的边缘轮廓的个数,并判断所述个数是否大于或等于第六预设值,若符合,则所述焊缝为扁平式虚焊。

22、进一步地,所述第一预设值为0.15-0.2mm,所述第二预设值为0.01-0.02mm2,所述第三预设值为0.28-0.33mm,所述第四预设值为60-85°,所述第五预设值的范围为0.1-0.15,所述第六预设值3-8。

23、再一方面,本发明提供一种焊缝虚焊的检测系统,包括图像采集装置,以及上述任一所述的检测装置;所述图像采集装置形成焊缝深度图并传输至所述检测装置,其中,所述焊缝深度图显示有顶盖、壳体侧壁以及顶盖与壳体侧壁交界处的焊缝;所述检测装置从所述焊缝深度图截取边缘轮廓。

24、进一步地,所述焊缝深度图的形成方式为:所述图像采集装置以一定角度扫描所述顶盖与所述壳体侧壁交界处的焊缝,得到包括所述顶盖、所述壳体侧壁和所述焊缝的焊缝深度图。

25、本发明所述的焊缝的虚焊检测方法、检测装置以及检测系统,通过提取正常焊缝的形态与各种类型缺陷焊缝的形态之间存在区别的特征:点距、第一夹角、焊缝饱满和缺失面积,再根据这些特征的值分析焊缝是否存在虚焊,可检测出电池顶盖与壳体侧壁之间的焊缝是否存在虚焊,且不容易出现误判,检测准确性高。

26、为了更好地理解和实施,下面结合附图详细说明本发明。

技术特征:

1.一种焊缝的虚焊检测方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的焊缝的虚焊检测方法,其特征在于:

3.根据权利要求1所述的焊缝的虚焊检测方法,其特征在于:

4.根据权利要求3所述的焊缝的虚焊检测方法,其特征在于:

5.一种焊缝虚焊的检测装置,其特征在于:包括:

6.根据权利要求5所述的焊缝虚焊的检测装置,其特征在于:

7.根据权利要求5所述的焊缝虚焊的检测装置,其特征在于:

8.根据权利要求7所述的焊缝虚焊的检测装置,其特征在于:

9.一种焊缝虚焊的检测系统,其特征在于:包括图像采集装置,以及如权利要求5~8任一所述的检测装置;

10.根据权利要求9所述的焊缝虚焊的检测系统,其特征在于:

技术总结

本发明涉及一种焊缝的虚焊检测方法、检测装置及其检测系统,其中,检测方法包括以下步骤:S1:从焊缝深度图沿焊缝的延伸方向间隔一定距离截取m个边缘轮廓,其中,m≥3,所述边缘轮廓由顶盖轮廓、壳体侧壁轮廓和焊缝轮廓组成,其所在平面垂直于所述焊缝的延伸方向;S2:对获取的每一边缘轮廓进行特征提取处理,得到各边缘轮廓的点距值、第一夹角值、焊缝饱满值和缺失面积值,并得到基准点距值、最小点距值和基准缺失面积值;S3:根据获取的所述基准点距值、所述最小点距值、所述基准缺失面积值、所述第一夹角值和所述焊缝饱满值,判定所述焊缝是否存在虚焊。本发明可准确地检测出电池顶盖与壳体侧壁之间的焊缝是否存在虚焊,且检测准确性高。

技术研发人员:王刚,赵哲,张权,刘沛杰

受保护的技术使用者:广州市易鸿智能装备股份有限公司

技术研发日:

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!