一种线边拧紧作业生产指示管理方法与流程

本发明涉及汽车生产线作业指示管理,更具体地说,涉及一种线边拧紧作业生产指示管理方法。

背景技术:

1、随着汽车行业的快速发展和消费者需求的日益多样化,无纸化线边拧紧作业生产指示管理技术应运而生。这一技术旨在通过高度集成化的生产系统和智能化的管理手段,实现车型生产作业的精准化、高效化和个性化。它融合了工业互联网、大数据分析,为汽车制造业的转型升级提供了有力支持。传统的生产作业指导书通常以纸质形式存在,不仅浪费资源,还易丢失、易损坏。根据作业需求,设计生产作业指示单的内容,使用专业的打印设备,将设计好的作业指示单打印在纸张上;打印好的纸质作业指示单跟车流动,现场作业员提前培训车型对应零件简称等信息,作业人员再根据培训信息与车型作业指示单进行结合生产装配,拧紧作业。存在以下缺陷:

2、1、人工依赖性强:纸质单指示拧紧作业高度依赖人工操作,这不仅降低了工作效率,还增加了人为错误的可能性。在快速变化的生产环境中,人工操作往往难以达到高度的精确性和一致性。

3、2、记录不完整:纸质单通常只能记录有限的拧紧信息,如拧紧力矩的设定值,而无法实时记录拧紧过程中的实际数据(如动态扭矩、角度变化等)。这使得拧紧作业的可追溯性受到限制,难以在后续质量追溯中提供完整的数据支持。

4、3、适应性差:随着产品设计和生产要求的不断变化,纸质单上的拧紧指示可能无法及时更新或调整。这导致拧紧作业无法快速适应新的生产需求,影响了生产效率和灵活性。

5、4、缺乏智能化支持:纸质单指示拧紧作业无法与智能化设备(如智能拧紧机、数据采集终端等)进行集成和联动,限制了拧紧作业的智能化和自动化水平。从而导致了生产效率的低。

技术实现思路

1、本发明要解决的技术问题在于,针对上述技术方案存在的不足,提供一种无纸化作业指导的线边拧紧作业生产指示管理方法。

2、本发明提供一种线边拧紧作业生产指示管理方法,该方法应用于汽车生产线,所述方法包括以下步骤:

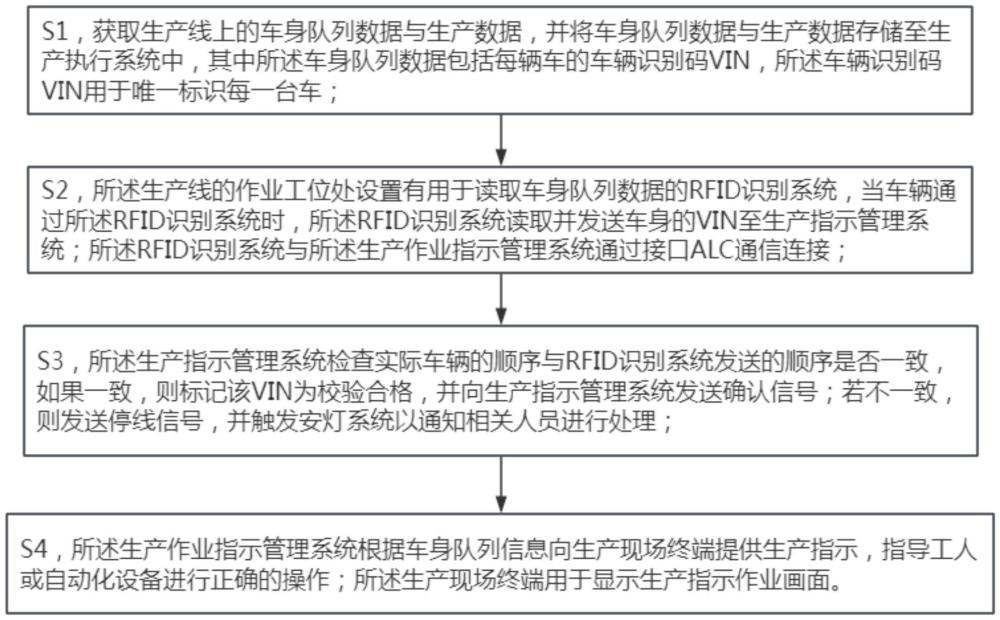

3、s1,获取生产线上的车身队列数据与生产数据,并将车身队列数据与生产数据存储至生产执行系统中,其中所述车身队列数据包括每辆车的车辆识别码vin,所述车辆识别码vin用于唯一标识每一台车;

4、s2,所述生产线的作业工位处设置有用于读取车身队列数据的rfid识别系统,当车辆通过所述rfid识别系统时,所述rfid识别系统读取并发送车身的vin至生产指示管理系统;所述rfid识别系统与所述生产作业指示管理系统通过接口alc通信连接;

5、s3,所述生产指示管理系统检查实际车辆的顺序与rfid识别系统发送的顺序是否一致,如果一致,则标记该vin为校验合格,并向生产指示管理系统发送确认信号;若不一致,则发送停线信号,并触发安灯系统以通知相关人员进行处理;

6、s4,所述生产作业指示管理系统根据车身队列信息向生产现场终端提供生产指示,指导工人或自动化设备进行正确的操作;所述生产现场终端用于显示生产指示作业画面。

7、本发明所述的线边拧紧作业生产指示管理方法中;在所述步骤s1中所述车身队列数据为现场生产指示车辆队列信息。

8、本发明所述的线边拧紧作业生产指示管理方法中;在所述步骤s1中所述生产数据至少包括车型配置、工艺参数。

9、本发明所述的线边拧紧作业生产指示管理方法中;在所述步骤s4中所述生产指示包括拧紧控制。

10、本发明所述的线边拧紧作业生产指示管理方法中;所述拧紧控制包括从拧紧设备中获取拧紧力矩、拧紧时间与拧紧角度。

11、本发明所述的线边拧紧作业生产指示管理方法中;在所述步骤s4中所述生产指示管理系统根据车型配置和工艺参数自动调整拧紧力矩和拧紧策略,同时所述生产指示管理系统支持人工导入车身队列数据。

12、本发明所述的线边拧紧作业生产指示管理方法中;所述车型配置为用户维护车型对应需要加工的工位,且每个工位对应加工的零件工艺信息包括零件名称、工艺图片与螺栓数量,所述生产现场终端根据实时流动车辆展示对应车型配置信息、拧紧步骤及作业要求,所述生产指示管理系统的作业指示界面根据车型配置、工具信息、工艺参数和拧紧策略自动选择设备和调整拧紧设备的拧紧策略。

13、本发明所述的线边拧紧作业生产指示管理方法中;所述生产现场终端用于展示作业指导书和拧紧力矩要求,且所述生产现场终端为触摸屏、平板电脑中的一种。

14、本发明的线边拧紧作业生产指示管理方法通过rfid技术和生产指示管理系统相结合,实现了对生产线上车辆身份的自动识别和拧紧作业的精确控制。它不仅提高了生产效率,还确保了产品质量的一致性,并且减少了由于人为错误导致的问题。此外,通过实时监控和反馈机制,系统还能及时响应生产线上的异常情况,确保生产过程的连续性和准确性。

技术特征:

1.一种线边拧紧作业生产指示管理方法,该方法应用于汽车生产线,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的线边拧紧作业生产指示管理方法,其特征在于,在所述步骤s1中所述车身队列数据为现场生产指示车辆队列信息。

3.根据权利要求2所述的线边拧紧作业生产指示管理方法,其特征在于,在所述步骤s1中所述生产数据至少包括车型配置、工艺参数。

4.根据权利要求1所述的线边拧紧作业生产指示管理方法,其特征在于,在所述步骤s4中所述生产指示包括拧紧控制。

5.根据权利要求4所述的线边拧紧作业生产指示管理方法,其特征在于,所述拧紧控制包括从拧紧设备中获取拧紧力矩、拧紧时间与拧紧角度。

6.根据权利要求5所述的线边拧紧作业生产指示管理方法,其特征在于,在所述步骤s4中所述生产指示管理系统根据车型配置和工艺参数自动调整拧紧力矩和拧紧策略,同时所述生产指示管理系统支持人工导入车身队列数据。

7.根据权利要求6所述的线边拧紧作业生产指示管理方法,其特征在于,所述车型配置为用户维护车型对应需要加工的工位,且每个工位对应加工的零件工艺信息包括零件名称、工艺图片与螺栓数量,所述生产现场终端根据实时流动车辆展示对应车型配置信息、拧紧步骤及作业要求,所述生产指示管理系统的作业指示界面根据车型配置、工具信息、工艺参数和拧紧策略自动选择设备和调整拧紧设备的拧紧策略。

8.根据权利要求7所述的线边拧紧作业生产指示管理方法,其特征在于,所述生产现场终端用于展示作业指导书和拧紧力矩要求,且所述生产现场终端为触摸屏、平板电脑中的一种。

技术总结

本发明提供了一种线边拧紧作业生产指示管理方法,该方法应用于汽车生产线,所述方法包括以下步骤:S1,获取生产线上的车身队列数据与生产数据,并将车身队列数据与生产数据存储至生产执行系统中,其中车身队列数据包括每辆车的车辆识别码VIN,车辆识别码VIN用于唯一标识每一台车;S2,生产线的作业工位处设置有用于读取车身队列数据的RFID识别系统;通过RFID技术和生产指示管理系统相结合,实现了对生产线上车辆身份的自动识别和拧紧作业的精确控制。它不仅提高了生产效率,还确保了产品质量的一致性,并且减少了由于人为错误导致的问题。此外,通过实时监控和反馈机制,系统还能及时响应生产线上的异常情况,确保生产过程的连续性和准确性。

技术研发人员:钟军,谢秋雨

受保护的技术使用者:深圳联友科技有限公司

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!