一种基于机器视觉的堆叠钢板计数方法及系统

本发明涉及机器视觉和仪器仪表领域,具体涉及一种基于机器视觉的堆叠钢板计数方法及系统。

背景技术:

1、金属薄钢板,例如冷轧钢板、镀锌钢板等,被广泛应用于汽车、家电等行业。单张钢板的厚度在0.5~2.3毫米范围内,待钢板切割或冲压折断成型后堆叠存放并打包。尽管钢板冲压或切割设备有计数功能,但在规格切换、钢板质检不合格剔除缺陷钢板等情况下,存在堆叠钢板数量与切割冲压设备记录数量不一致的问题,因此,钢板打包前需要额外进行点数。

2、目前国内外测量堆叠钢板数量常用的方法有:人工计数和光电信号计数两大类。人工计数包括直接点数方法,此方法效率低且受主观因素影响容易出错;另一种称重或测高法,这种方法对钢板厚度及间隙均匀性要求较高,否则计数误差大。光电信号计数包括超声波探测法,此种方法受声波穿透能力限制,测量量程受限;另一种视觉成像测量方法,易受钢板端面高反光及钢板冲压切割过程中形成的不规则边缘干扰,计数准确性和稳定性亟需进一步提高。

技术实现思路

1、为克服上述现有技术中存在的不足,本发明的目的是提供一种基于机器视觉的堆叠钢板计数方法及系统,解决当前钢板端面成像高反光问题,能够适应钢板边缘不规则形状,实现准确、稳定的钢板计数。

2、本发明采用的技术方案如下:

3、基于机器视觉的堆叠钢板计数方法,包含以下步骤:

4、s1:堆叠钢板侧面图像采集:线阵相机和光源从下至上扫描,得到完整的钢板端面图像;

5、s2:钢板区域截取:采集到钢板图像后,利用钢板图像灰度和纹理特征定位钢板区域上下边界,截取钢板区域,减小背景环境对后续计数的干扰;

6、s3:钢板图像处理:对钢板区域图像进行去噪、对比度增强、钢板上下边缘检测;

7、s4:钢板计数:对钢板边缘图沿边缘方向投影,投影结果呈现出周期性波形,其波峰位置即为钢板边缘候选位置,利用傅里叶分析投影结果获得钢板大致厚度,再将厚度信息融入峰值检测算法,实现钢板准确计数。

8、进一步的方案中,所述步骤s1包括以下步骤:

9、s11:依据编码脉冲频率设置合适的线阵相机扫描频率,确保单张钢板覆盖10个像素以上;

10、s12:设定钢板区域期望灰度值,通过自适应曝光算法获取最优曝光值;

11、s13:线阵相机自下向上扫描成像,相机运行至最高点后复位回到起始点。

12、进一步的方案中,所述步骤s2包括以下几个步骤:

13、s21:分别从图像顶部和底部,计算图像灰度导数,获得钢板区域顶部和顶部的候选位置,计算方法如下:

14、顶部梯度计算公式为gt(i)=i(i,j)-i(i+1,j)

15、底部梯度计算公式为gd(rows-i)=i(rows-i,j)-i(rows-i-1,j)

16、其中i(i,j)表示第i和第j列处的图像灰度值,rows是图像总行数;

17、若gt或gd大于一定阈值,则为钢板区域顶部和底部的候选位置。

18、s22:为抑制背景异物干扰,利用钢板堆叠的重复纹理特性,从上一步骤获得的候选位置作为起始点,检测是否存在n个以上连续的间距相近的候选点,若存在则此候选位置判断为真实钢板边界,否则从下一个候选点重复甄别,直到找到真实边界。

19、进一步的方案中,所述步骤s3包括以下步骤:

20、s31:采用高斯滤波器对钢板图像去噪,滤除钢板毛刺斑点噪声;

21、s32:使用局部对比度增强方法,增大钢板与缝隙区域的对比度,增强钢板边缘;

22、s33:使用边缘算子分别检测钢板上下边缘,并依据边缘检测结果选取边缘质量较好的边缘。

23、上边缘检测算子:

24、下边缘检测算子:

25、对边缘检测结果进行阈值处理后,沿边缘方向投影,对投影结果进行统计分析,具体分析方法为:对波峰-波谷差值求和,和值更大者所对应的边缘结果供后续计数步骤使用。

26、进一步的方案中,所述步骤s4包括以下步骤:

27、s41:对边缘图沿边缘方向累加投影,对投影结果进行傅里叶分析,定位出频谱能量最高处的频率,从而计算出钢板的大致厚度;

28、s42:对投影结果进行峰值检测,获得钢板边缘候选点,再综合钢板厚度信息,剔除相邻候选点间距小于第一预设值的候选点,对于相邻候选点大于第二预设值的进行插补操作,经上述检测与修正操作后,可以获得钢板准确数目及其边缘坐标位置。

29、本发明的另一技术方案为:一种基于机器视觉的堆叠钢板计数系统,基于上述的基于机器视觉的堆叠钢板计数方法,包括成像模块和数据处理控制模块,其中成像模块用于采集堆叠钢板端面图像,数据处理控制模块接收成像模块传输的图像数据后进行图像处理并且输出结果。

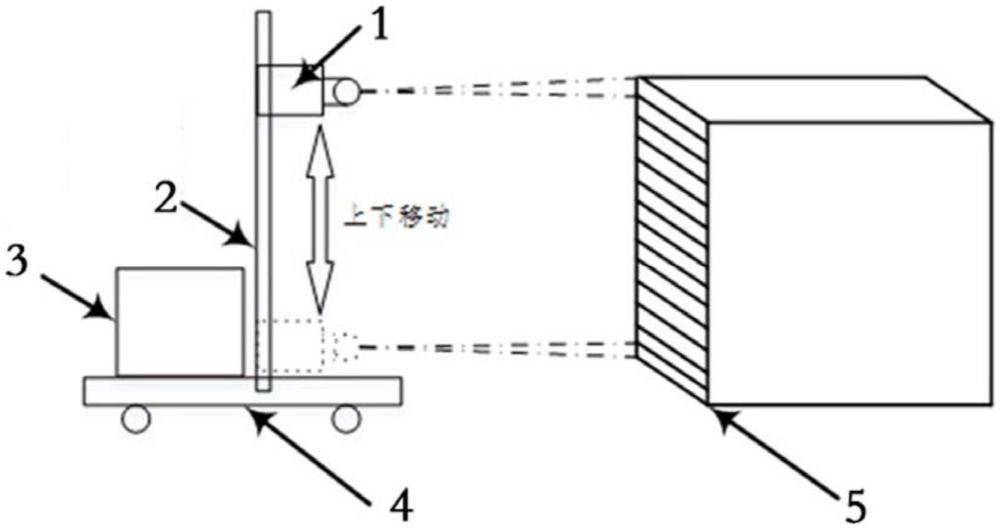

30、进一步的方案中,还包括电源模块、传动模块、人机交互模块,电源模块为设备提供电源;传动模块带动成像模块自下向上扫描成像及复位;人机交互模块用于用户输入操作和结果可视化显示输出,以及计数结果验证确认操作。

31、进一步的方案中,还包括移动平台,所述移动平台至少承载着所述成像模块及传动模块。

32、进一步的方案中,所述成像模块用于堆叠钢板端面扫描成像,成像模块包含相机、光源和偏振片。

33、进一步的方案中,所述成像模块、传动模块、人机交互模块与数据处理控制模块电连接,由数据处理控制模块控制及信息处理;数据处理控制模块将人机交互模块接收到的启动计数命令发送给成像模块,驱动传动模块带动成像模块扫描采集图像,数据处理控制模块对图形进行处理,并将计数结果显示在人机交互界面上。

34、本发明的有益效果是:

35、相比现有基于视觉方法的钢板点数方案,本发明通过光源、偏振片对的配合使用,消除了钢板高反光引起的图像局部过曝问题,同时,通过钢板上下边缘相互检测校验,可以适应钢板边缘不规则情形,提升了钢板计数的效率、准确性和稳定性。

36、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.基于机器视觉的堆叠钢板计数方法,其特征在于,包含以下步骤:

2.根据权利要求1所述的基于机器视觉的堆叠钢板计数方法,其特征在于,所述步骤s1包括以下步骤:

3.根据权利要求1所述的基于机器视觉的堆叠钢板计数方法,其特征在于,所述步骤s2包括以下几个步骤:

4.根据权利要求1所述的基于机器视觉的堆叠钢板计数方法,其特征在于,所述步骤s3包括以下步骤:

5.根据权利要求1所述的基于机器视觉的堆叠钢板计数方法,其特征在于,所述步骤s4包括以下步骤:

6.一种基于机器视觉的堆叠钢板计数系统,基于权利要求1-5任一项所述基于机器视觉的堆叠钢板计数方法,其特征在于,包括成像模块和数据处理控制模块,其中成像模块用于采集堆叠钢板端面图像,数据处理控制模块接收成像模块传输的图像数据后进行图像处理并且输出结果。

7.根据权利要求6所述的基于机器视觉的堆叠钢板计数系统,其特征在于:还包括电源模块、传动模块、人机交互模块,电源模块为设备提供电源;传动模块带动成像模块自下向上扫描成像及复位;人机交互模块用于用户输入操作和结果可视化显示输出,以及计数结果验证确认操作。

8.根据权利要求7所述的基于机器视觉的堆叠钢板计数系统,其特征在于,还包括移动平台,所述移动平台至少承载着所述成像模块及传动模块。

9.根据权利要求7所述的基于机器视觉的堆叠钢板计数系统,其特征在于,所述成像模块用于堆叠钢板端面扫描成像,成像模块包含相机、光源和偏振片。

10.根据权利要求7所述的基于机器视觉的堆叠钢板计数系统,其特征在于,所述成像模块、传动模块、人机交互模块与数据处理控制模块电连接,由数据处理控制模块控制及信息处理;数据处理控制模块将人机交互模块接收到的启动计数命令发送给成像模块,驱动传动模块带动成像模块扫描采集图像,数据处理控制模块对图形进行处理,并将计数结果显示在人机交互界面上。

技术总结

本发明公开了一种基于机器视觉的堆叠钢板计数方法及系统,能够对堆叠钢板实现准确计数。本发明所述计数方法首先利用线阵相机扫描堆叠钢板侧面,得到钢板端面完整图像,并根据钢板与背景图像灰度及纹理差异截取钢板区域;然后对钢板端面图像进行去噪、增强、钢板上下边线检测,获取钢板边缘图;最后,沿边缘方向对边缘图进行投影,利用傅里叶分析获取钢板厚度,并将厚度信息融入峰值检测算法,剔除成像干扰导致的漏检或多检,实现钢板精准计数。本发明所述系统是由高分辨率相机、光源、偏振片、工控机、显示器、电源和电机丝杆传动机构组成的移动式钢板计数系统,具有操作便捷、计数高效的优势,提升了钢板点数系统的准确性和可靠性。

技术研发人员:赵宏,缪慧司,吴成中,肖昌炎,姚志强

受保护的技术使用者:湘潭大学

技术研发日:

技术公布日:2025/2/5

- 还没有人留言评论。精彩留言会获得点赞!