锂电池极片冲切模具的成品模座表面缺陷识别方法与流程

本申请涉及模座图像缺陷识别,具体涉及锂电池极片冲切模具的成品模座表面缺陷识别方法。

背景技术:

1、锂电池极片冲切模具则是用来将锂电池极片冲切成所需形状和尺寸的精密工具,通常由上模和下模两部分组成,通过上模的垂直运动实现极片的冲切。而模座是模具的一部分,起到支撑和固定模具组件的作用,确保模具在使用过程中的稳定性和精度。

2、模座表面因为机械损伤会出现缺陷,例如表面凹陷,凹陷会降低模具的尺寸精度和形状精度,影响冲切出的锂电池极片的质量和一致性。现有的机器视觉技术利用高度建模法识别物体表面的凹陷,通常需要不同光照方向的表面图像;但是模座表面有许多孔洞,这些孔洞受到光照方向变化影响,且其边缘会形成镜面反射,对高度建模的精度产生干扰,导致识别成品模座表面凹陷缺陷的准确率降低。

技术实现思路

1、为了解决上述技术问题,本申请提供锂电池极片冲切模具的成品模座表面缺陷识别方法,以解决现有的问题。

2、本申请的锂电池极片冲切模具的成品模座表面缺陷识别方法采用如下技术方案:

3、本申请一个实施例提供了锂电池极片冲切模具的成品模座表面缺陷识别方法,该方法包括以下步骤:

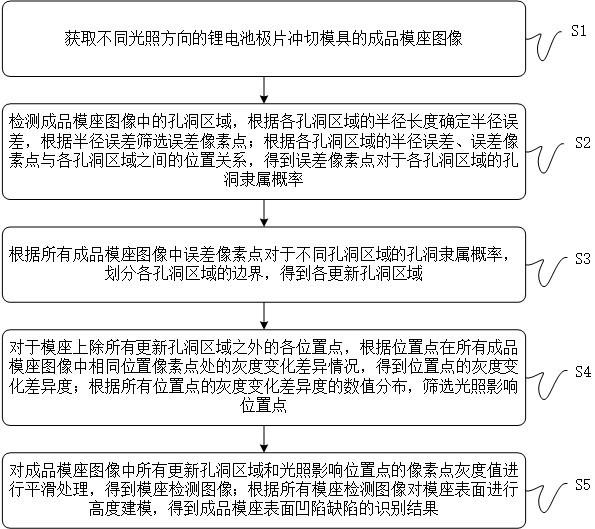

4、s1,获取不同光照方向的锂电池极片冲切模具的成品模座图像;

5、s2,根据成品模座图像中的灰度梯度变化,检测孔洞区域,根据各孔洞区域的半径长度确定半径误差,根据半径误差筛选误差像素点;根据各孔洞区域的半径误差、误差像素点与各孔洞区域之间的位置关系,得到误差像素点对于各孔洞区域的孔洞隶属概率;

6、s3,根据所有成品模座图像中误差像素点对于不同孔洞区域的孔洞隶属概率,划分各孔洞区域的边界,得到各更新孔洞区域;

7、s4,对于模座上除所有更新孔洞区域之外的各位置点,根据位置点在所有成品模座图像中相同位置像素点处的灰度变化差异情况,得到位置点的灰度变化差异度;根据所有位置点的灰度变化差异度的数值分布,筛选光照影响位置点;

8、s5,对成品模座图像中所有更新孔洞区域和光照影响位置点的像素点灰度值进行平滑处理,得到模座检测图像;根据所有模座检测图像对模座表面进行高度建模,得到成品模座表面凹陷缺陷的识别结果。

9、进一步,所述误差像素点的获取方法,包括:

10、检测成品模座图像中的圆形;将每个圆形的内部区域记为一个孔洞区域;根据各孔洞区域半径的长度,确定各孔洞区域的半径误差;其中,孔洞区域的半径误差与孔洞区域半径的长度成正相关关系,孔洞区域的半径误差长度小于孔洞区域半径;

11、对于各孔洞区域,获取以孔洞区域的圆心为中心,半径分别为、的圆形之间的环形区域;将所述环形区域内的像素点,记为误差像素点;其中,为孔洞区域的半径,为孔洞区域的半径误差。

12、进一步,所述误差像素点对于各孔洞区域的孔洞隶属概率的获取方法,包括:将第p个误差像素点对于第i个孔洞区域的孔洞隶属概率记为,;其中,exp()表示以自然常数为底的指数函数;表示像素p与第i个孔洞区域圆心之间的距离;表示第i个孔洞区域的半径;为第i个孔洞区域的半径误差;||为绝对值符号。

13、进一步,所述各更新孔洞区域的获取方法,包括:

14、将所有成品模座图像中的所有误差像素点在模座上的对应位置,记为误差位置点;将误差位置点处的所有误差像素点对于各孔洞区域的孔洞归属概率均值,作为误差位置点对于各孔洞区域的平均孔洞概率;

15、根据所有误差位置点对于各孔洞区域的平均孔洞概率,对各孔洞区域的半径进行重新划分,得到更新孔洞区域。

16、进一步,所述根据所有误差位置点对于各孔洞区域的平均孔洞概率,对各孔洞区域的半径进行重新划分,得到更新孔洞区域,包括:

17、对于各孔洞区域,获取对于孔洞区域的平均孔洞概率最大的误差位置点,作为孔洞区域的边界位置点;其中,当存在所述平均孔洞概率最大的误差位置点大于一个时,随机选择其中一个作为孔洞区域的边界位置点;

18、将以孔洞区域的圆心为中心,以孔洞区域的圆心与其边界位置点之间的距离为半径的圆形区域,作为更新孔洞区域。

19、进一步,所述位置点的灰度变化差异度的获取方法,包括:

20、获取各光照方向的成品模座图像中与位置点位于相同位置像素点的灰度梯度幅值和灰度梯度方向;

21、根据位置点在所有成品模座图像中的所述灰度梯度幅值和灰度梯度方向的差异情况,得到位置点的灰度变化差异度。

22、进一步,所述根据位置点在所有成品模座图像中的所述灰度梯度幅值和灰度梯度方向的差异情况,得到位置点的灰度变化差异度,包括:

23、将第p个位置点的灰度变化差异度记为,;式中,norm()表示归一化函数;表示所有成品模座图像中与第p个位置点位于相同位置像素点的灰度梯度幅值的标准差;表示第p个位置点与距离其最近的孔洞区域圆心之间的距离;表示第p个位置点指向距离其最近的孔洞区域圆心的方向与第p个位置点的平均灰度梯度方向之间的夹角;为预设大于0的常数;

24、其中,位置点的平均灰度梯度方向为所有成品模座图像中与位置点位于相同位置像素点的灰度梯度方向的均值。

25、进一步,所述筛选光照影响位置点的方法,包括:将灰度变化差异度的归一化值大于预设阈值的位置点,记为光照影响位置点。

26、进一步,所述模座检测图像的获取方法,包括:

27、对于各成品模座图像,计算除所有更新孔洞区域和光照影响位置点之外的其他所有像素点的灰度值均值;使用所述灰度值均值替换更新孔洞区域内所有像素点和光照影响位置点相同位置像素点的灰度值,得到模座检测图像。

28、进一步,所述根据所有模座检测图像对模座表面进行高度建模,得到成品模座表面凹陷缺陷的识别结果,包括:对所有模座检测图像使用光度立体法进行高度重建,得到成品模座表面的重建高度图。

29、本申请至少具有如下有益效果:

30、本申请通过分析成品模座上的表面凹陷缺陷在成品模座图像中受到不同光照方向的影响,与功能性的孔洞区域存在的区别特征;首先,根据孔洞区域的形状特征初步筛选误差像素点,基于误差像素点的分布关系计算孔洞归属概率,提高了误差像素点对于相邻孔洞区域进行划分时的准确度;进一步,综合不同光照方向误差像素点对于不同孔洞区域的孔洞隶属概率,得到更新孔洞区域,解决了噪声以及不同光照方向造成的孔洞区域边界模糊,获得了更加准确的孔洞区域;进一步地,对于孔洞周围位置容易受到光照方向的影响,呈现不同的灰度变化情况,影响凹陷缺陷的检测,根据灰度变化差异情况筛选光照影响位置点;最终,为了排除孔洞和光照影响位置点对凹陷缺陷识别的干扰,对成品模座图像中所有更新孔洞区域和光照影响位置点的像素点灰度值进行平滑处理后再进行高度建模,提高了光建模精度,使得成品模座上的表面凹陷缺陷识别的准确度更高。

技术特征:

1.锂电池极片冲切模具的成品模座表面缺陷识别方法,其特征在于,该方法包括以下步骤:

2.如权利要求1所述的锂电池极片冲切模具的成品模座表面缺陷识别方法,其特征在于,所述误差像素点的获取方法,包括:

3.如权利要求1所述的锂电池极片冲切模具的成品模座表面缺陷识别方法,其特征在于,所述误差像素点对于各孔洞区域的孔洞隶属概率的获取方法,包括:将第p个误差像素点对于第i个孔洞区域的孔洞隶属概率记为,;其中,exp()表示以自然常数为底的指数函数;表示像素p与第i个孔洞区域圆心之间的距离;表示第i个孔洞区域的半径;为第i个孔洞区域的半径误差;||为绝对值符号。

4.如权利要求1所述的锂电池极片冲切模具的成品模座表面缺陷识别方法,其特征在于,所述各更新孔洞区域的获取方法,包括:

5.如权利要求4所述的锂电池极片冲切模具的成品模座表面缺陷识别方法,其特征在于,所述根据所有误差位置点对于各孔洞区域的平均孔洞概率,对各孔洞区域的半径进行重新划分,得到更新孔洞区域,包括:

6.如权利要求1所述的锂电池极片冲切模具的成品模座表面缺陷识别方法,其特征在于,所述位置点的灰度变化差异度的获取方法,包括:

7.如权利要求6所述的锂电池极片冲切模具的成品模座表面缺陷识别方法,其特征在于,所述根据位置点在所有成品模座图像中的所述灰度梯度幅值和灰度梯度方向的差异情况,得到位置点的灰度变化差异度,包括:

8.如权利要求1所述的锂电池极片冲切模具的成品模座表面缺陷识别方法,其特征在于,所述筛选光照影响位置点的方法,包括:将灰度变化差异度的归一化值大于预设阈值的位置点,记为光照影响位置点。

9.如权利要求1所述的锂电池极片冲切模具的成品模座表面缺陷识别方法,其特征在于,所述模座检测图像的获取方法,包括:

10.如权利要求1所述的锂电池极片冲切模具的成品模座表面缺陷识别方法,其特征在于,所述根据所有模座检测图像对模座表面进行高度建模,得到成品模座表面凹陷缺陷的识别结果,包括:对所有模座检测图像使用光度立体法进行高度重建,得到成品模座表面的重建高度图。

技术总结

本申请涉及模座图像缺陷识别技术领域,具体涉及锂电池极片冲切模具的成品模座表面缺陷识别方法,该方法包括:获取不同光照方向的锂电池极片冲切模具的成品模座图像;根据成品模座图像中的灰度梯度变化,检测孔洞区域;根据各孔洞区域的半径长度筛选误差像素点;根据误差像素点与各孔洞区域之间的位置关系,划分各孔洞区域的边界,得到各更新孔洞区域;根据模座上位置点在所有成品模座图像的灰度变化差异情况,筛选光照影响位置点;对成品模座图像中所有更新孔洞区域和光照影响位置点的像素点灰度值进行平滑处理后高度建模,得到成品模座表面凹陷缺陷的识别结果。本申请可提高成品模座上的表面凹陷缺陷识别的准确度。

技术研发人员:王劲军,刘中生,佘国华

受保护的技术使用者:东莞市京品精密模具有限公司

技术研发日:

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!