一种联合旋转目标检测和相似度判别的硅片混料分拣方法与流程

本发明涉及硅片混料分拣,具体而言,涉及一种联合旋转目标检测和相似度判别的硅片混料分拣方法。

背景技术:

1、硅片是一种薄而平坦的圆形硅基质材料,是制造芯片的重要原材料。硅片混料这一情况会发生在硅片生产制造这一过程,由于不同型号的硅片在生产的过程中可能存在某一系列的硅片中混入了其他系列的硅片,导致该系列的硅片不纯,进而会影响后续对该系列硅片的加工。

2、目前,硅片混料分拣还主要采用人工抽检的方式,由于人工抽检受到个人因素和环境因素影响较大,因此硅片混料分拣容易出现漏判、误判的现象。

技术实现思路

1、为了解决现有硅片混料分拣容易出现漏判、误判的问题,本发明实施例提供一种联合旋转目标检测和相似度判别的硅片混料分拣方法。

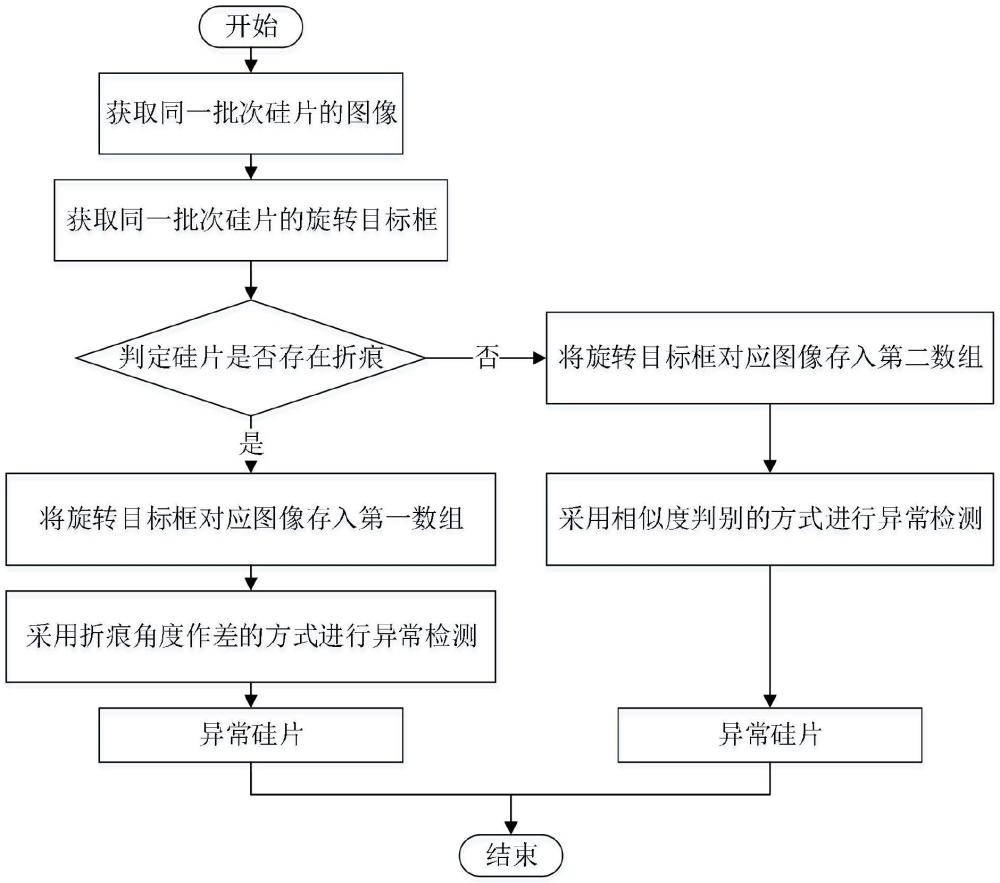

2、在第一方面,本发明实施例中提供一种联合旋转目标检测和相似度判别的硅片混料分拣方法,所述方法包括以下步骤:

3、将同一批次硅片的图像依次输入硅片折痕方向检测模型,以得到同一批次硅片对应的旋转目标框;

4、对同一批次硅片对应的旋转目标框进行折痕角度判定,以得到同一批次硅片对应的折痕角度判定结果;

5、基于同一批次硅片对应的折痕角度判定结果对同一批次硅片的图像进行折痕角度作差的方式或相似度判别的方式,以分拣出异常硅片。

6、于上述实施例中,本发明首先通过硅片折痕方向检测模型获取带有折痕角度信息的旋转目标框,然后对旋转目标框进行折痕角度判定,将有折痕硅片和无折痕硅片区分开来,最后采用折痕角度作差的方式对有折痕硅片进行异常判定,从大部分的硅片中分拣出不同源的硅片,并且采用相似度判别的方式对无折痕硅片进行异常判定,从小部分硅片中分拣出不同源的硅片,实现了同一批次所有硅片的混料分拣。

7、作为本申请一些可选实施方式,所述硅片折痕方向检测模型通过旋转目标检测模型训练得到。

8、于上述实施例中,本发明通过对旋转目标检测模型进行训练,使得硅片折痕方向检测模型能够获取带有折痕角度信息的旋转目标框。

9、作为本申请一些可选实施方式,所述旋转目标检测模型训练的流程如下:

10、获取有折痕硅片对应的图像,并且对有折痕硅片对应的图像进行折痕标注,以得到训练数据;

11、将训练数据输入旋转目标检测模型进行训练,以得到硅片折痕方向检测模型。

12、于上述实施例中,本发明通过对旋转目标检测模型进行训练,使得硅片折痕方向检测模型在获取旋转目标框的过程中,能够首先通过特征提取网络由浅至深的提取硅片表面关于折痕的特征信息,然后通过特征融合网络层对折痕的特征信息进行特征融合,形成有效的特征图;最后通过分类预测头对特征图进行分类预测和定位,得到折痕的旋转目标框。

13、作为本申请一些可选实施方式,所述旋转目标框带有折痕的角度信息。

14、作为本申请一些可选实施方式,所述折痕角度判定结果包括无折痕硅片、有折痕硅片以及硅片折痕角度。

15、于上述实施例中,本发明的折痕角度判定结果如果为无折痕硅片,则没有对应的硅片折痕角度,折痕角度判定结果如果为有折痕硅片,则还具有一个连带的硅片折痕角度信息,以便于后续进行折痕角度作差校验。

16、作为本申请一些可选实施方式,基于同一批次硅片对应的折痕角度判定结果对同一批次硅片的图像进行折痕角度作差的方式或相似度判别的方式,以分拣出异常硅片的流程如下:

17、根据折痕角度判定结果将有折痕硅片划分到第一数组,并且将无折痕硅片划分到第二数组;

18、获取第一数组和第二数组对应图像的数量,并且对第一数组和第二数组对应图像的数量进行校验;

19、如果第一数组对应图像的数量不小于两张,则采用折痕角度作差的方式依次对图像进行异常检测,以分拣出不同源的硅片;如果第二数组对应图像的数量不小于两张,则采用相似度判别的方式依次对图像进行异常检测,以分拣出不同源的硅片。

20、于上述实施例中,本发明采用折痕角度作差的方式对同一批次硅片中有折痕硅片进行折痕角度判定,能够从大部分的硅片中分拣出不同源的硅片,并且采用相似度判别的方式对同一批次硅片中无折痕硅片进行异常判定,能够从小部分硅片中分拣出不同源的硅片,进而实现了同一批次所有硅片的混料分拣,自动化程度较高,不容易出现漏检和错检的问题。

21、作为本申请一些可选实施方式,如果第二数组对应图像的数量不小于两张,则采用相似度判别的方式依次对图像进行异常检测,以分拣出不同源的硅片的流程如下:

22、对两张无折痕硅片的图像进行维度增加处理,将两张一维的图像转换为两张三维图像;

23、对两张三维图像进行特征提取处理、平均池化处理以及格式转化处理,以得到两张特征图;

24、对两张特征图进行卷积处理、求平方根处理以及维度下降处理,以得到两张无折痕硅片的图像对应的相似度;

25、如果两张无折痕硅片的图像对应的相似度小于相似度阈值,则判定两张无折痕硅片不同源。

26、于上述实施例中,本发明当无法获取折痕时即可进行相似度对比,通过对细节特征进行相似度比,可以判定两张无折痕硅片是否同源。

27、在第二方面,本发明提供一种联合旋转目标检测和相似度判别的硅片混料分拣系统,所述系统包括:

28、旋转角度获取单元,所述旋转角度获取单元用于将同一批次硅片的图像依次输入硅片折痕方向检测模型,以得到同一批次硅片对应的旋转目标框;

29、折痕角度判定单元,所述折痕角度判定单元用于对同一批次硅片对应的旋转目标框进行折痕角度判定,以得到同一批次硅片对应的折痕角度判定结果;

30、图像相似度判别单元,所述图像相似度判别单元基于同一批次硅片对应的折痕角度判定结果对同一批次硅片的图像进行折痕角度作差的方式或相似度判别的方式,以分拣出异常硅片。

31、在第三方面,本发明提供一种计算机设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述一种联合旋转目标检测和相似度判别的硅片混料分拣方法。

32、在第四方面,本发明提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现所述一种联合旋转目标检测和相似度判别的硅片混料分拣方法。

33、本发明的有益效果如下:本发明首先通过硅片折痕方向检测模型获取带有折痕角度信息的旋转目标框,然后对旋转目标框进行折痕角度判定,将有折痕硅片和无折痕硅片区分开来,最后采用折痕角度作差的方式对有折痕硅片进行异常判定,从大部分的硅片中分拣出不同源的硅片,并且采用相似度判别的方式对无折痕硅片进行异常判定,从小部分硅片中分拣出不同源的硅片,实现了同一批次所有硅片的混料分拣。

技术特征:

1.一种联合旋转目标检测和相似度判别的硅片混料分拣方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的一种联合旋转目标检测和相似度判别的硅片混料分拣方法,其特征在于,所述硅片折痕方向检测模型通过旋转目标检测模型训练得到。

3.根据权利要求2所述的一种联合旋转目标检测和相似度判别的硅片混料分拣方法,其特征在于,所述旋转目标检测模型训练的流程如下:

4.根据权利要求1所述的一种联合旋转目标检测和相似度判别的硅片混料分拣方法,其特征在于,所述旋转目标框带有折痕的角度信息。

5.根据权利要求1所述的一种联合旋转目标检测和相似度判别的硅片混料分拣方法,其特征在于,所述折痕角度判定结果包括无折痕硅片、有折痕硅片以及硅片折痕角度。

6.根据权利要求5所述的一种联合旋转目标检测和相似度判别的硅片混料分拣方法,其特征在于,基于同一批次硅片对应的折痕角度判定结果对同一批次硅片的图像进行折痕角度作差的方式或相似度判别的方式,以分拣出异常硅片的流程如下:

7.根据权利要求6所述的一种联合旋转目标检测和相似度判别的硅片混料分拣方法,其特征在于,如果第二数组对应图像的数量不小于两张,则采用相似度判别的方式依次对图像进行异常检测,以分拣出不同源的硅片的流程如下:

8.一种联合旋转目标检测和相似度判别的硅片混料分拣系统,其特征在于,所述系统包括:

9.一种计算机设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,其特征在于:所述处理器执行所述计算机程序时实现权利要求1-7中任一项所述一种联合旋转目标检测和相似度判别的硅片混料分拣方法。

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现权利要求1-7中任一项所述一种联合旋转目标检测和相似度判别的硅片混料分拣方法。

技术总结

本发明提供一种联合旋转目标检测和相似度判别的硅片混料分拣方法,涉及硅片混料分拣技术领域,所述方法流程为:将同一批次硅片的图像依次输入硅片折痕方向检测模型,以得到同一批次硅片对应的旋转目标框;对同一批次硅片对应的旋转目标框进行折痕角度判定,以得到同一批次硅片对应的折痕角度判定结果;基于同一批次硅片对应的折痕角度判定结果对同一批次硅片的图像进行相似度判别,以分拣出异常硅片。本发明将旋转目标检测技术和相似度判别技术联合使用,实现了对同一批次硅片的混料分拣,硅片混料分拣的自动化程度高,不容易出现漏判、误判的问题。

技术研发人员:请求不公布姓名,请求不公布姓名,请求不公布姓名

受保护的技术使用者:成都数之联科技股份有限公司

技术研发日:

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!