一种基于时间序列预测大模型的厂区设备异常检测方法与流程

本发明涉及工业生产,尤其涉及一种基于时间序列预测大模型的厂区设备异常检测方法。

背景技术:

1、在现代工业生产中,设备的正常运行对于确保生产效率和安全性至关重要。然而,设备在长时间运行过程中可能会出现各种异常情况,如故障、磨损、老化等,这些异常如果未能及时发现并处理,可能会导致严重的生产事故和经济损失。因此,设备异常检测成为工业生产中一个重要的研究课题。

2、传统的设备异常检测方法主要依赖于人工经验和定期检查。这些方法不仅耗时耗力,而且容易出现漏检和误检。随着传感器技术和数据采集技术的发展,通过监测设备运行状态的事件序列数据来进行异常检测成为一种新的趋势。然而,现有的事件序列预测方法在处理复杂工业设备数据时,对复杂时间序列数据的建模能力不足,无法有效捕捉设备运行状态中的细微变化,导致异常检测的准确性和及时性不足,方法通用性也很差。

3、因此,目前亟需一种基于时间序列预测大模型的厂区设备异常检测方法。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本发明提供一种基于时间序列预测大模型的厂区设备异常检测方法,其解决了现有技术中对复杂时间序列数据的建模能力不足,无法有效捕捉设备运行状态中的细微变化,导致异常检测的准确性和及时性不足,方法通用性也很差的技术问题。

3、(二)技术方案

4、为了达到上述目的,本发明采用的主要技术方案包括:

5、本发明实施例提供一种基于时间序列预测大模型的厂区设备异常检测方法,包括:

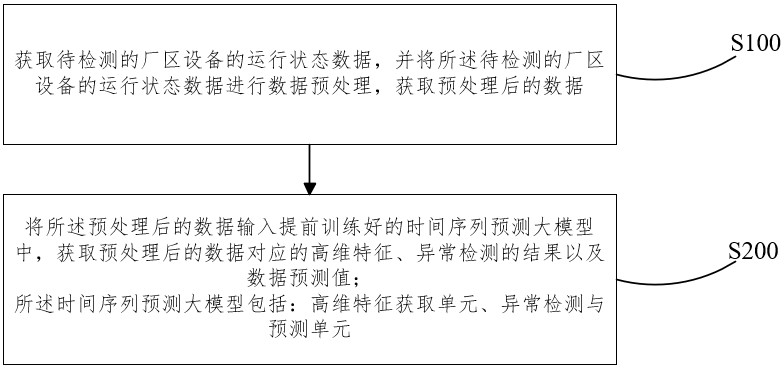

6、s100、获取待检测的厂区设备的运行状态数据,并将所述待检测的厂区设备的运行状态数据进行数据预处理,获取预处理后的数据;

7、s200、将所述预处理后的数据输入提前训练好的时间序列预测大模型中,获取预处理后的数据对应的高维特征、异常检测的结果以及数据预测值;

8、所述时间序列预测大模型包括:高维特征获取单元、异常检测与预测单元。

9、可选地,所述方法还包括:

10、s300、当所述异常检测的结果为无异常时,判断所述数据预测值是否在上下限阈值范围内,若不在,则上报异常;若在,进入步骤s400;

11、s400、根据所述数据预测值,获取预测曲线,判断所述预测曲线与历史曲线是否偏离,若偏离,则进入步骤s500;

12、所述历史曲线为所述预处理后的数据对应的曲线;

13、s500、将所述预处理后的数据对应的高维特征进行线性映射,获取特定维度的向量,将所述特定维度的向量与提前构建的特征库中对应的特征向量一一匹配,获取两种向量的余弦相似度,若所述余弦相似度小于提前设定的阈值,则上报异常;

14、所述特定维度的向量为维度为【1,1024】的向量;

15、所述提前设定的阈值根据具体需求设定。

16、可选地,所述上下限阈值根据参数限制边界、专家经验边界或者通过动态滑动窗口统计法获取。

17、可选地,所述提前构建的特征库包括不同厂区设备在不同工况不同时间段下的关键数据对应的【1,1024】维度的特征;

18、所述不同厂区设备在不同工况不同时间段下的关键数据通过聚类的方法以及所在厂区具体需求确定;

19、其中,将所述不同厂区设备在不同工况不同时间段下的关键数据输入所述高维特征获取单元,获取对应的高维特征;将所述对应的高维特征进行线性映射,获取不同工况不同时间段下的关键数据对应的【1,1024】维度的特征。

20、可选地,所述s100之前还包括:

21、s000、采用训练数据集对所述时间序列预测大模型进行训练,得到训练好的时间序列预测大模型;

22、所述训练数据集包括:正常运行状态数据训练集、异常运行状态数据集;

23、所述正常运行状态数据训练集包括各工厂各设备的正常运行的数据;所述异常运行状态数据集包括各工厂各设备的异常运行的数据。

24、可选地,所述s000具体包括:

25、s010、将所述正常运行状态数据训练集中每段时间序列的数据输入对应的高维特征获取单元中,采用mlm技术,在每次迭代中随机选择某一段时间进行掩码处理,进行模型前向预测;采用adam优化器,重复训练多轮直至最小化mse损失;

26、s020、将所述正常运行状态数据训练集以及异常运行状态数据训练集中每段时间序列的数据输入对应的异常数据训练集,采用均方误差作为预测损失,交叉熵作为异常检测损失,使用adam作为优化器,重复训练多轮直至均方误差以及交叉熵最小化。

27、可选地,所述s200具体包括:

28、s210、将所述预处理后的数据输入高维特征获取单元,获取预处理后的数据对应的高维特征;

29、s220、将所述预处理后的数据对应的高维特征输入异常检测与预测单元,获取异常检测的结果以及预测数据值。

30、可选地,其中,高维特征获取单元使用时序transformer架构作为基础架构,所述高维特征获取单元包括:时序数据处理层、时序数据嵌入层、可学习prompt嵌入层、时间相关性注意力机制层、空间相关性注意力机制层。

31、可选地,所述异常检测与预测单元包括:高维时序特征提取层以及多任务head层。

32、可选地,所述s100中,将所述待检测的厂区设备的运行状态数据进行数据预处理包括:

33、将待检测的厂区设备的运行状态数据中非运行状态下的无效数据删除,并将删除非运行状态下的无效数据的厂区设备的运行状态数据转化为正态分布区间,获取预处理后的数据。

34、(三)有益效果

35、本发明的有益效果是:本发明的一种基于时间序列预测大模型的厂区设备异常检测方法,通过使用transformer架构的self attention机制提取位号内部关系特征,使用cross attention机制提取位号间的关系特征,使用prompt嵌入来引导不同设备不同工况的数据特征学习,能够更好的学习不同工厂不同设备不同频次数据间的关系;同时提出动态归一化方差和动态注意力缩放因子,对数据进行动态处理,从而更好的权衡不同分布的数据,大幅度提升异常检测在不同设备和工况下的准确率;本发明提出了时间相关性注意力机制,在计算注意力机制时,能够给予更近时间点更高的权重;另外,本发明的多层检测机制,考虑覆盖更广,能够大幅度提高异常检测的精度,同时增强了实时性,帮助维护人员快速响应;进一步地,本发明的方法适用于各种类型的工业设备,不受设备类型和运行环境的限制。

技术特征:

1.一种基于时间序列预测大模型的厂区设备异常检测方法,其特征在于,包括:

2.根据权利要求1所述的基于时间序列预测大模型的厂区设备异常检测方法,其特征在于,所述方法还包括:

3.根据权利要求2所述的基于时间序列预测大模型的厂区设备异常检测方法,其特征在于,

4.根据权利要求2所述的基于时间序列预测大模型的厂区设备异常检测方法,其特征在于,

5.根据权利要求1所述的基于时间序列预测大模型的厂区设备异常检测方法,其特征在于,所述s100之前还包括:

6.根据权利要求5所述的基于时间序列预测大模型的厂区设备异常检测方法,其特征在于,所述s000具体包括:

7.根据权利要求1所述的基于时间序列预测大模型的厂区设备异常检测方法,其特征在于,所述s200具体包括:

8.根据权利要求7所述的基于时间序列预测大模型的厂区设备异常检测方法,其特征在于,

9.根据权利要求7所述的基于时间序列预测大模型的厂区设备异常检测方法,其特征在于,

10.根据权利要求1所述的基于时间序列预测大模型的厂区设备异常检测方法,其特征在于,所述s100中,将所述待检测的厂区设备的运行状态数据进行数据预处理包括:

技术总结

本发明涉及工业生产技术领域,尤其涉及一种基于时间序列预测大模型的厂区设备异常检测方法,包括:S100、获取待检测的厂区设备的运行状态数据,并将所述待检测的厂区设备的运行状态数据进行数据预处理,获取预处理后的数据;S200、将所述预处理后的数据输入提前训练好的时间序列预测大模型中,获取预处理后的数据对应的高维特征、异常检测的结果以及数据预测值;所述时间序列预测大模型包括:高维特征获取单元、异常检测与预测单元。本发明实现了对设备运行状态的精准监控、异常检测和提前预测,提高了设备异常检测的准确性和及时性。

技术研发人员:陈庆,田甜,王宽心,吴玉成,胡磊,徐东升,吴哲峰

受保护的技术使用者:中控技术股份有限公司

技术研发日:

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!