一种陶瓷基复合材料孔隙分级建模及模量预测方法

本发明涉及材料模量预测,更具体地,涉及一种陶瓷基复合材料孔隙分级建模及模量预测方法。

背景技术:

1、陶瓷基复合材料(cmc)因其高温耐受性、耐腐蚀性和抗热冲击性,成为超声速飞行器热防护结构的首选材料,其微观结构对其力学性能有重大影响,因此建立准确的几何模型至关重要。

2、孔隙作为复合材料中不可避免的一类缺陷,其形状、大小、位置分布各异,且对材料的性能影响不可忽略,因此孔隙建模显得尤为重要。现有技术对陶瓷基复合材料进行建模或预测的过程中,一方面,没有给出单胞或整个构件内多个孔隙的建模过程,没有对纤维束进行参数化建模,且没有考虑在拟合多个孔隙时孔隙与孔隙之间、孔隙与纤维束之间的位置关系对建模结果的影响,且在建立单胞中多个孔隙时,没有一种标准对孔隙进行阈值划分,无法对ct统计的孔隙信息进行更深入的利用,无法实现在不影响模量预测精度下对孔隙进行快速建模;另一方面,单胞的建立中未考虑到实际孔隙,无法实现复合材料实际整体(包含基体、纤维、孔隙)的准确建模,也无法实现对复合材料模量的精准预测。可见,现有技术在对陶瓷基复合材料进行建模或预测的过程中存在孔隙的建模慢,且无法实现材料的整体建模,预测复合材料模量时存在误差大的技术问题。

技术实现思路

1、本发明的目的在于提供一种陶瓷基复合材料孔隙分级建模及模量预测方法,用于解决现有技术在对陶瓷基复合材料进行建模或预测的过程中存在孔隙的建模慢,且无法实现材料的整体建模,预测复合材料模量时存在误差大的技术问题。有鉴于此,本发明通过以下方案予以实现。

2、第一方面,本发明提供了一种陶瓷基复合材料孔隙分级建模方法,包括:

3、获取陶瓷基复合材料的微观组织;

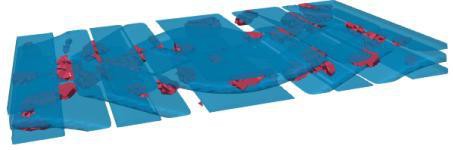

4、三维重建所述陶瓷基复合材料,并确定纤维束、基体和孔隙;

5、提取所述孔隙,并对所述孔隙进行拟合获取参数值;

6、建立单胞模型边界并进行四面体划分;

7、确定所述纤维束的中心轴线和截面控制方程后,在所述单胞边界内对所述纤维束进行建模;

8、获取所述陶瓷基复合材料中的单一孔隙,将所述单一孔隙根据体积大小进行排列,并根据体积从大到小进行第一次建模;

9、确定孔隙的第一临界体积,并进行第二次建模,所述第二次建模过程为:将大于所述第一临界体积的单个孔隙固定,保持与所述第一次建模相同;小于所述第一临界体积的单个孔隙随机生成尺寸参数,并进行随机建模。

10、与现有技术相比,本发明的陶瓷基复合材料孔隙分级建模方法中,通过三维重建陶瓷基复合材料,提取孔隙后对孔隙进行拟合,可获得每个孔隙的参数值;在建立单胞模型边界并进行四面体划分后,确定纤维束的中心轴线和截面控制方程,在所述单胞边界内可对纤维束进行建模;纤维束建模完成后,继续对孔隙进行建模,孔隙建模过程为:获取陶瓷基复合材料中的单一孔隙,将单一孔隙根据体积大小进行排列,并根据体积从大到小进行第一次建模;进一步地,确定孔隙的第一临界体积,并进行第二次建模,第二次建模过程为:将大于第一临界体积的单个孔隙固定,保持与第一次建模相同;小于第一临界体积的单个孔隙随机生成尺寸参数,并进行随机建模。根据上述技术方案,本发明在建立单胞模型时考虑到了实际纤维、孔隙的几何信息及位置信息,进而通过实际陶瓷基复合材料的微结构的提取数据(上述参数值)进行精确建模;本发明还提出在建立复合材料微观结构时对多个孔隙进行建模的方式,以防止孔隙交叉重叠及被纤维束阻隔造成建模后模量预测误差过大,进一步地,本发明提出了以孔隙的体积为依据对孔隙进行分级,大孔隙进行精确建模,小孔隙进行随机建模,在减少建模时间的基础上可快速进行模量的预测。通过本发明的上述技术方案解决了现有技术在对陶瓷基复合材料进行建模或预测的过程中存在孔隙的建模慢,且无法实现材料的整体建模,以及后续预测复合材料模量时存在误差大的技术问题。

11、进一步地,本发明的陶瓷基复合材料孔隙分级建模方法中,对所述孔隙进行拟合获取参数值的过程中,所述参数值包括孔隙的体积、形状指数、以及孔隙在笛卡尔坐标系中x、y和z方向的长度;和/或,

12、所述参数值通过下式拟合得到:

13、;

14、v=k×a×b×c;

15、其中,x、y和z为笛卡尔坐标系中的坐标值,a、b、c分别为孔隙在x、y和z轴方向的长度,(x0,y0,z0)表示孔隙的中心坐标,n为孔隙的形状指数,v为孔隙的体积,k为与孔隙的形状指数n有关的参数,k的值由孔隙的形状指数确定。

16、进一步地,本发明的陶瓷基复合材料孔隙分级建模方法中,所述陶瓷基复合材料包括2d陶瓷基复合材料和2.5d陶瓷基复合材料,所述纤维束包括经向纤维束和纬向纤维束;和/或,

17、对于2d陶瓷基复合材料,所述经向纤维束的中心轴线通过下式确定:

18、;

19、其中,为经向纤维束的中心轴线上纵坐标的值,为圆周率,为位置参数,l为纤维束轴线的周期长度,a是纤维束的波动高度,为坐标系中x的值;和/或,

20、对于2d陶瓷基复合材料,所述纬向纤维束的中心轴线通过下式确定:

21、;

22、其中,为纬向纤维束的中心轴线上纵坐标的值,为圆周率,为位置参数,l为纤维束轴线的周期长度,a是纤维束的波动高度,为坐标系中y的值;

23、和/或,

24、对于2d陶瓷基复合材料,所述径向纤维束或纬向纤维束的截面控制方程为:

25、;

26、其中,、和分别为纤维束截面中心坐标值,为纤维束截面轮廓上点的x值,为纤维束截面轮廓上点的y值,为纤维束截面轮廓上点的z值,为纤维束长轴长度,为纤维束短轴长度,n为截面的形状参数。

27、进一步地,本发明的陶瓷基复合材料孔隙分级建模方法中,所述2.5d陶瓷基复合材料的经向纤维束包括第一中心轴线和第二中心轴线,所述第一中心轴线通过下式确定:

28、;

29、其中,为纤维束的中心轴线上纵坐标的值,为纤维束初始位置的纵坐标的值,为纤维束的振幅,为纤维束的周期,为纤维束的中心轴线上纵坐标的值,为圆周率;

30、所述第二中心轴线通过下式确定:

31、;

32、其中,为纤维束的中心轴线上纵坐标的值,为纤维束初始位置的纵坐标的值,为纤维束的振幅,为纤维束轴线的周期,为纤维束的中心轴线上纵坐标的值,为圆周率。

33、进一步地,本发明的陶瓷基复合材料孔隙分级建模方法中,对所述单一孔隙进行第一次建模的过程为:

34、s1,随机选取陶瓷基复合材料的层间位置作为孔隙中心;

35、s2,建立距离方程,并在基体四面体中筛选四面体作为该孔隙的四面体,并确定孔隙内四面体总体积是否与原始体积相等;所述原始体积为提取孔隙后,对孔隙进行拟合后获得的体积;

36、s3,如孔隙内四面体总体积与原始体积相等,继续判断孔隙是否为单一孔隙,直至全部孔隙均判断结束,记录并储存;

37、如孔隙内四面体总体积小于原始体积,等比例放大孔隙尺寸,并重复进行步骤s2和步骤s3,直至该孔隙内四面体总体积与原始体积相等为止;

38、其中,判断孔隙是否为单一孔隙,包括:

39、s301,随机选取孔隙中的任一四面体;

40、s302,对与该四面体相邻的其他孔隙的四面体进行筛选,直至全部筛选完成并标记;

41、s303,计算标记的四面体是否等于孔隙体积,并判断该孔隙是否被纤维束隔开,如标记的四面体等于孔隙体积则孔隙没被纤维束隔开,该孔隙则为单一孔隙;如标记的四面体小于孔隙体积则孔隙被纤维束隔开,需要通过旋转或调整孔隙中心的方法,重新生成对应参数下的孔隙,重复进行该步骤,直至生成的孔隙的体积与原始体积相等,则确认生成的孔隙为单一孔隙;

42、其中,所述距离方程通过下式确定:

43、;

44、其中,a、b、c分别为孔隙在x、y和z轴方向的长度,n为孔隙的形状指数,(,,)表示孔隙中心的坐标,表示基体四面体顶点的距离函数。

45、进一步地,本发明的陶瓷基复合材料孔隙分级建模方法中,所述对所述单一孔隙进行第一次建模后,还需确定单个孔隙之间是否发生重叠,并进行建模,包括:

46、s1,按照体积从大到小生成单个孔隙;

47、s2,判断该孔隙是否与其他孔隙重叠;若重叠,重新回到步骤s1生成对应参数值的单个孔隙,重复步骤s1和步骤s2,直至判断得到的对应参数值的单个孔隙与他孔隙不发生重叠;

48、s3,确定所有孔隙的体积是否满足给定孔隙率下的总体积,如不满足,继续重复步骤s1、s2和s3,直至所有孔隙的体积满足给定孔隙率下的总体积,完成多个孔隙的建模;

49、其中,判断该孔隙是否与其他孔隙重叠,包括:

50、s201,筛选步骤s1中生成的单个孔隙四面体中外表面三角形相邻的基体四面体,并进行标记;需要说明的是,孔隙由多个四面体单元组成,四面体单元有四个三角形面,若在组成孔隙的四面体单元中随机选择一个单元,该单元至少有一个面与孔隙中的其他四面体相邻,且与其他四面体相邻的三角形面称为“内表面三角形”,没有与相邻四面体接触的三角形面为“外表面三角形”;

51、s202,当标记出的四面体与其他孔隙的四面体重合,则重新生成对应参数值下的孔隙,并重复步骤s201和步骤s202,直至再次标记的四面体与其他孔隙没有交集或重合,确定重新生成的孔隙与其他孔隙没有重叠。

52、进一步地,本发明的陶瓷基复合材料孔隙分级建模方法中,所述第二次建模后,还包括根据第二次建模后的所述第一临界体积定义长宽比对应的第二临界体积,并对孔隙进行第三次建模,所述第三次建模,包括:

53、s1,根据所述孔隙的参数值确定孔隙的长宽比;对于2.5d陶瓷基复合材料,孔隙的长宽比通过下式确定:

54、;

55、其中,为孔隙的长宽比,和为孔隙的参数值,为孔隙在x轴方向的长度,为孔隙在y轴方向的长度,为孔隙在z轴方向的长度;(•)表示取最大值,(•)表示取最小值;

56、对于2d陶瓷基复合材料,孔隙的长宽比通过下式确定:

57、;

58、其中,为孔隙的长宽比,和为孔隙的参数值,为孔隙在x轴方向的长度,为孔隙在y轴方向的长度,(•)表示取最大值,(•)表示取最小值;

59、s2,固定孔隙的所述第二临界体积,并确定除体积外孔隙的其余参数值;

60、s3,统计拟合的实际孔隙中的长宽比,确定孔隙建模时长宽比的取值,当根据步骤s1中孔隙的长宽比公式判断s2得到的孔隙的长宽比满足需要建模的长宽比时,根据对应的参数值在单胞内部对该孔隙进行建模,当孔隙的长宽比不满足孔隙的实际的长宽比时,继续回到步骤s2中重新确定除体积外孔隙的其余参数值,并重复进行步骤s2和步骤s3,直至第三次建模完成。

61、第二方面,本发明提供了一种模量预测方法,利用上述陶瓷基复合材料孔隙分级建模方法,所述第二次建模完成后,还包括:

62、对建模后的几何区域进行结构离散化,得到多个单元;

63、将单元内任一节点通过位移函数建立单元方程,并求解单元刚度矩阵;

64、进行单元装配,在节点加上边界条件,获取节点位移与支反力;

65、根据所述节点位移与支反力确定单元应变应力,并获取均质等效体的应力矢量与应变矢量;

66、根据所述应力矢量与应变矢量获取均质等效体的弹性矩阵,所述均质等效体的弹性矩阵即为单胞的弹性矩阵。

67、与现有技术相比,本发明的模量预测方法的有益效果与上述技术方案所述的陶瓷基复合材料孔隙分级建模方法的有益效果相同,此处不再赘述。

68、进一步地,本发明的模量预测方法中,所述获取均质等效体的弹性矩阵后,还包括:

69、获取所述单胞的弹性矩阵的第一归一化值和第二归一化值;

70、分别获取所述第一归一化值和第二归一化值的标准差,并重新确定所述第一临界体积或第二临界体积的值;

71、根据重新确定所述第一临界体积或第二临界体积的值,对大孔隙根据孔隙的实际形态进行精确拟合与建模,对小孔隙根据拟合得到的参数统计值进行建模,得到单胞模型,对所述单胞模型施加宏观边界条件得到宏观材料的模量;

72、其中,所述第一归一化值通过下式确定:

73、;

74、其中,为第一归一化值,cn表示孔隙分级后建模得到的刚度矩阵,c0表示初始刚度矩阵,表示矩阵的二范数;

75、所述第二归一化值通过下式确定:

76、;

77、其中,为第二归一化值,cn表示孔隙分级后建模得到的刚度矩阵,c0表示初始刚度矩阵,表示矩阵的无穷范数。

78、进一步地,本发明的模量预测方法中,所述重新确定所述第一临界体积或第二临界体积的值,包括:

79、确定第一归一化值、第二归一化值的最小值,以及第一归一化值的标准差和第二归一化值的标准差的最小值,此时单胞的弹性矩阵对应的临界体积作为新的第一临界体积或第二临界体积。

- 还没有人留言评论。精彩留言会获得点赞!