一种总装车间柔性运行模式的工艺流程再造方法与流程

本发明涉及一种总装车间数字化管控领域,尤其涉及一种总装车间柔性运行模式的工艺流程再造方法。

背景技术:

1、复杂装备总装(包括飞机、卫星、导弹等)生产作为制造工艺的最后一环,涉及大量关键工序,在生产过程中占据重要地位。当前大型装配作业逐步建设自动化柔性生产线,由人工操作生产模式向自动化装配模式转型,这是保证产品质量一致性、提高产品装配效率的重要手段,对大型复杂产品总装技术过程合理化管控提供有力保障。按照现阶段总装生产线规划设计方案,装配智能制造体系是生产运行的关键和基础,先进的数字化装配技术是保证总装生产的关键环节,物流系统设计优化是生产系统有力补充。其中,面向生产过程物料资源短缺、装配单元故障造成的排产计划失效,将打乱生产节奏,影响总装进度。鉴于此,建设总装生产线柔性可重构运维方案,实现不同生产资源配置下生产执行环节流程再造管控,对保障生产稳定有序完成具有重要意义。

2、对此,国内外专家学者从生产过程排产调度、物流管控设计、装配设计运维等不同方面进行了深入研究,为总装生产过程业务流程优化提供有力支撑。但是,现阶段大型装备复杂总装生产过程管控过程忽视柔性化控制方案中工艺设计和执行方法研究,致使在复杂产品总装生产过程中工艺计划与生产计划、物流方案、装配单元运维等各环节兼容性较差,对车间生产柔性化生活管控过程业务流程顺畅执行增加困难。

技术实现思路

1、本发明提出一种适应于柔性产线工艺流程再造的方法,从工艺模块化和生产线运行过程不同条件下的工艺重构设计进行研究,解决了现有总装生产的过程车间柔性可重构设计方案忽视具体工艺执行过程柔性设计,没有办法依托柔性可重构生产车间现有资源实现生产执行合理化流程再造响应的问题。

2、本发明是通过以下技术方案实现的:

3、一种总装车间柔性运行模式的工艺流程再造方法,包括以下步骤:

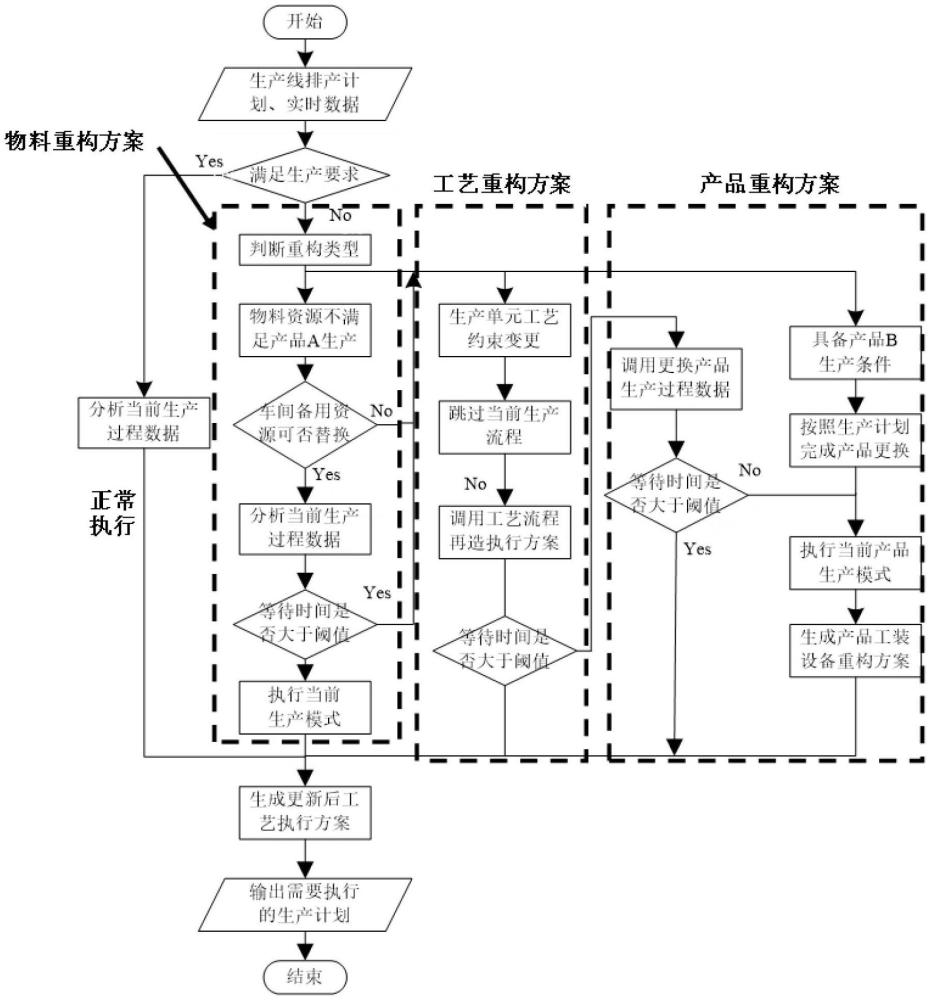

4、步骤1:按照总装生产管理系统下发排产计划和生产实时数据,获取可进行生产的总装生产信息,按照系统执行方案判断是否满足生产要求,若是,则按照当前供职执行模式继续完成工艺设计,若否,则需要判断要完成工艺流程再造类型;

5、步骤2:判断为由于生产资料不足导致的生产工艺无法执行,则需要按照车间配料准备情况判断是否可实现资源替换方案,并判断替换条件下生产评价要素是否满足要求,若是,继续执行当前工艺流程再造方案,并输出面向车间生产的柔性执行计划,否则执行工艺重构内容;

6、步骤3:按照工艺重构内容执行方法,判断当前生产工艺调整再造后生产评价要素是否满足要求,若满足则按照工艺重构的方法生成新的工艺执行方案,并输出面向车间生产的柔性执行计划;否则,执行产品重构方案;

7、步骤4:按照产品重构方案生成新的工艺执行方法包括两部分内容,一是当存在紧急生产任务时,需要临时调整产品生产过程,则直接跳过步骤2和步骤3中的内容,直接执行生产另外一种产品的方案;二是在步骤3判定工艺执行不满足当前产品生产执行要求式,切换到排产计划当中另外一种产品的生产模式,通过执行上述步骤,将在当前生产条件下完成产品切换模式,形成新的产品的工艺流程再造方案,并输出相应的车间生产执行计划。

8、另一方面,工艺执行方案的生成,以及生产评价要素(时间,质量等)需要调用数字管理平台总装工艺模块、判定识别模型和知识存储逻辑,本发明中工艺知识库构建方案,包括:

9、装配基础方案、工艺设计模型、装配工艺信息模块化、工艺知识库和数据知识平台等内容,

10、所述装配基础方案是根据产品三维设计模型,设计产品总装生产顺序,并对其中的顺序关系划分出工艺执行层次、物料齐套方案、设备工装方案以及人员配置等,生成匹配生产的基础装配工艺方案;所述工艺执行层次是按照总装顺序进行划分,包括可同时执行的并列关系、顺序执行的串联关系、多工序工艺穿插执行的交叉关系等;所述物料齐套是指某层次装配工作下零件、标准件、成件以及辅料等配备需求完全,可支持完成当前工作的所有物料准备。

11、所述工艺设计模型指的是综合生产工艺属性、资源属性和生产管理属性等多方面,对装配基础方案的进一步规划和分析,制定具备实施条件的工艺设计模型。所述的生产工艺属性包括当前总装生产过程所需操作方式,包括自动化、半自动化、人工操作等不同方式,以及相应方法的工艺执行技能和标准。所述资源属性包括当前工艺模型需要考虑的工装设备是否完备、车间人员是否就序、检测设备是否可用等总装生产过程必须的资源条件,以支撑工艺设计模型的可行性。所述生产管理属性指的是完成当前工作过程上游排产计划下达情况,包括按照当前装配执行、生产条件不具备以及临时变更等,并且包含车间级生产调度变更等。

12、所述装配工艺信息模块化是指按照当前工艺设计模型,对工艺执行方案细化,并将其按照执行过程组合打包,形成面向车间生产条件的工艺信息模块,并在知识库中按照一定逻辑形式存储,为生产工艺流程再造设计提供基础。

13、所述工艺知识库构建指的是将工艺信息化模块按照工艺执行逻辑进行建设,划分其中不同模块之间的逻辑关系,包括并行模块、串行模块等形式,建立工艺知识库平台。

14、所述的数据知识平台是包括工艺知识库和产线数据库等内容,其是执行生产过程工艺流程再造方法的最重要内容。

15、本发明可以实现复杂产品总装生产过程工艺流程再造,为生产线高效、稳定运行提供方案。

技术特征:

1.一种总装车间柔性运行模式的工艺流程再造方法,其特征是:包括以下步骤:

2.根据权利要求1所述的一种总装车间柔性运行模式的工艺流程再造方法,其特征是:工艺执行方案的生成,以及生产评价要素需要调用数字管理平台总装工艺模块、判定识别模型和知识存储逻辑,需要进行工艺知识库构建,包括:装配基础方案、工艺设计模型、装配工艺信息模块化、工艺知识库和数据知识平台等内容。

3.根据权利要求2所述的一种总装车间柔性运行模式的工艺流程再造方法,其特征是:所述装配基础方案是根据产品三维设计模型,设计产品总装生产顺序,并对其中的顺序关系划分出工艺执行层次、物料齐套方案、设备工装方案以及人员配置等,生成匹配生产的基础装配工艺方案;所述工艺执行层次是按照总装顺序进行划分,包括可同时执行的并列关系、顺序执行的串联关系、多工序工艺穿插执行的交叉关系等;所述物料齐套是指某层次装配工作下零件、标准件、成件以及辅料等配备需求完全,可支持完成当前工作的所有物料准备。

4.根据权利要求2所述的一种总装车间柔性运行模式的工艺流程再造方法,其特征是:所述工艺设计模型指的是综合生产工艺属性、资源属性和生产管理属性等多方面,对装配基础方案的进一步规划和分析,制定具备实施条件的工艺设计模型。所述的生产工艺属性包括当前总装生产过程所需操作方式,包括自动化、半自动化、人工操作等不同方式,以及相应方法的工艺执行技能和标准。所述资源属性包括当前工艺模型需要考虑的工装设备是否完备、车间人员是否就序、检测设备是否可用等总装生产过程必须的资源条件,以支撑工艺设计模型的可行性。所述生产管理属性指的是完成当前工作过程上游排产计划下达情况,包括按照当前装配执行、生产条件不具备以及临时变更等,并且包含车间级生产调度变更等。

5.根据权利要求2所述的一种总装车间柔性运行模式的工艺流程再造方法,其特征是:所述装配工艺信息模块化是指按照当前工艺设计模型,对工艺执行方案细化,并将其按照执行过程组合打包,形成面向车间生产条件的工艺信息模块,并在知识库中按照一定逻辑形式存储,为生产工艺流程再造设计提供基础。

6.根据权利要求2所述的一种总装车间柔性运行模式的工艺流程再造方法,其特征是:所述工艺知识库构建指的是将工艺信息化模块按照工艺执行逻辑进行建设,划分其中不同模块之间的逻辑关系,包括并行模块、串行模块等形式,建立工艺知识库平台。

7.根据权利要求2所述的一种总装车间柔性运行模式的工艺流程再造方法,其特征是:所述的数据知识平台是包括工艺知识库和产线数据库,其是执行生产过程工艺流程再造方法的最重要内容。

技术总结

本发明涉及一种总装车间生产过程流程可重构工艺流程再造方法,解决了总装生产的过程车间柔性可重构设计方案忽视具体工艺执行过程柔性设计,没有办法依托柔性可重构生产车间现有资源实现生产执行合理化流程再造响应的问题。按总装车间工艺执行设计进行详细调研分析,将产品工艺进行模块化设计,并导入数字化管控平台的生产管控;基于对总装工艺模块化设计方案,划分其中不同模块之间的逻辑关系,建立工艺知识库平台;根据产品三维设计模型,设计产品总装生产顺序,并对其中的顺序关系划分出工艺执行层次、物料齐套方案、设备工装方案以及人员配置等,形成匹配生产条件的基础装配工艺方案。本发明高效稳定,提高了总装生产过程车间柔性化管控水平。

技术研发人员:崔金星,徐洋,杨宏青,刘连喜,纪风,张鑫业,张春旭,孙雄

受保护的技术使用者:北京星航机电装备有限公司

技术研发日:

技术公布日:2025/4/17

- 还没有人留言评论。精彩留言会获得点赞!