太阳能电池或半导体用印刷掺杂浆料的制作方法

1.本发明涉及半导体或太阳能电池用印刷掺杂浆料。具体涉及印刷用掺杂浆料的组成和制备方法,使用此浆料的太阳能电池、半导体元件掺杂方法。

背景技术:

2.在以往的半导体或者太阳能电池的制造中,使用气体掺杂剂或掺杂浆料进行高温扩散时,为防止对非扩散面或非扩散部分的污染,需要在扩散前在非扩散面或非扩散部分形成掩膜,扩散后再除去掩膜,从而导致工艺过程复杂、冗长,成本提高。尤其是目前广受关注的高效双面电池,不仅需要在正反两面进行p型和n型的掺杂,而且为提高电池效率,还需要进行局部重掺杂,一般的扩散源需要较高的温度或能耗才能实现局部重掺杂,对基板的损伤变大,因此成本也相应提高。(专利文献[1])

[0003]

专利文献[1]:魏青竹、陆俊宇、连维飞、倪志春,n型双面电池及其制作方法:中国,cn201510020649.4[p].2015-01-15.1.

技术实现要素:

[0004]

发明要解决的课题

[0005]

针对现有技术中工艺长、能耗大、成本高、局部重掺杂困难等问题,本发明提供了一种印刷用掺杂浆料,该浆料既可以全面印刷也可以局部印刷形成图案,并且在扩散中可以不使用掩膜,而形成有阻隔性的扩散层,减少了工艺步骤,同时本发明提供的浆料稳定性、印刷性、扩散性好,可在较低温度和能量下进行局部重掺杂,最终达到提高电池效率,降低成本的效果。

[0006]

用于解决课题的手段

[0007]

本发明公开了一种可印刷掺杂浆料,所述浆料含有:掺杂剂、硅化合物和溶剂。其中掺杂剂为单质硼、或硼酸与氧化硼中的一种或两种与单质硼组成的混合物,掺杂剂中的单质硼为无定形硼或无定形硼与晶体硼的混合物,考虑到无定形单质硼的扩散性大大优于晶体硼和硼酸、氧化硼等,尤其是在较低温度扩散时,提高掺杂剂中无定形硼的含量可提高扩散性。为了提高浆料的阻隔性,浆料中添加了硅化合物,为了达到良好的分散效果,优选使用气相二氧化硅,为了达到良好的印刷效果,浆料需具备一定的粘度和触变性,因此优选具有优良增稠性和触变性的疏水性气相二氧化硅。使用此产品可以不需加入有机增稠剂,从而降低组分中的碳含量,在扩散后减少残渣,提高电池的良品率。

[0008]

具体而言,本发明包括以下方面:

[0009]

[1]一种太阳能电池或半导体用印刷掺杂浆料,所述浆料含有掺杂剂、硅化合物和溶剂。

[0010]

[2]根据前述[1]所述的一种太阳能电池或半导体用掺杂浆料,所述掺杂剂为单质硼、或硼酸与氧化硼中的一种或两种与单质硼组成的混合物。

[0011]

[3]根据前述[2]所述的一种太阳能电池或半导体用掺杂浆料,所述掺杂剂中单质

硼为无定形硼或无定形硼与晶体硼的混合物,且掺杂剂中无定形硼的重量百分含量为50%~100%。

[0012]

[4]根据前述[3]所述的一种太阳能电池或半导体用掺杂浆料,所述掺杂剂中无定形单质硼的重量百分含量为90~100%。

[0013]

[5]根据前述[2]所述的一种太阳能电池或半导体用掺杂浆料,所述掺杂剂为无定形单质硼。

[0014]

[6]根据前述[5]所述的一种太阳能电池或半导体用掺杂浆料,所述无定形单质硼的平均粒径小于等于20微米。

[0015]

[7]根据前述[6]所述的一种太阳能电池或半导体用掺杂浆料,所述无定形单质硼的平均粒径小于等于1微米。

[0016]

[8]根据前述[1]所述的一种太阳能电池或半导体用掺杂浆料,所述硅化合物为二氧化硅、一氧化硅、碳化硅、氮化硅、硅酸、硅单质或其混合物。

[0017]

[9]根据前述[8]所述的一种太阳能电池或半导体用掺杂浆料,所述二氧化硅为气相二氧化硅。

[0018]

[10]根据前述[9]所述的一种太阳能电池或半导体用掺杂浆料,所述气相二氧化硅为疏水性气相二氧化硅。

[0019]

[11]根据前述[2]所述的一种太阳能电池或半导体用掺杂浆料,所述浆料中的硼与硅的摩尔比为0.1~10。

[0020]

发明的效果

[0021]

根据本发明能够提供印刷可用的掺杂浆料,该浆料具有优良的扩散性、印刷性、较低的扩散温度、较高的掺杂浓度以及良好的阻隔性。

具体实施方式

[0022]

本发明公开了一种太阳能电池或半导体用印刷掺杂浆料,所述浆料含有掺杂剂、硅化合物和溶剂。

[0023]

掺杂剂

[0024]

其中,所述的掺杂剂为单质硼、硼酸、氧化硼、氮化硼、碳化硼、硼砂等无机硼或其混合物,但不仅限于此。考虑到工业生产的价格以及产品稳定性,扩散难易等,掺杂剂优选单质硼、或硼酸与氧化硼中的一种或两种与单质硼组成的混合物。一般单质硼包含晶体单质硼和无定形硼(非晶体硼),晶体单质硼是以结晶形态存在的单质硼,如α四方硼晶、β菱面体硼晶、γ正交硼晶等。无定形硼(非晶体硼)是硼元素没有固定顺序的互相随机结合形成的,常见的有粉末状和玻璃状。本发明的掺杂剂中单质硼可以是无定形硼或无定形硼与晶体硼的混合物,且掺杂剂中无定形硼的质量百分含量为50~100%,考虑到稳定性、反应性、扩散性,优选掺杂剂中无定形硼的重量百分含量为90~100%,进一步优选掺杂剂为无定形单质硼,考虑到分散均一性以及反应性进而优选能隙更低的粉末状无定形硼。考虑到印刷的均一性和产品的稳定性,优选所述无定形单质硼的平均粒径小于等于20微米,考虑到长期保存稳定性,防止沉降,优选所述无定形单质硼的平均粒径小于等于1微米,进一步优选所述无定形单质硼为纳米无定形单质硼。

[0025]

考虑到扩散性和印刷性,浆料中掺杂剂的重量百分含量为0.1~30%,优选掺杂剂

重量百分含量0.5~20%。

[0026]

硅化合物

[0027]

本发明的硅化合物可以是二氧化硅、一氧化硅、碳化硅、氮化硅、硅酸、硅单质或其混合物。考虑到价格、稳定性和为了便于在溶液中分散,优选所述二氧化硅为气相二氧化硅。为了便于印刷本品需具有一定的粘度,以及触变性,使用其他常用的有机增稠剂在后期扩散中容易产生残渣,导致影响电池的品质,因此需使用具有增稠性的气相二氧化硅,虽然常见的气相二氧化硅都具有一定的增稠性,但是亲水性气相二氧化硅由于水分子的影响会大大影响其增稠性能,因此,考虑到增稠效果和印刷性,优选所述气相二氧化硅为疏水性气相二氧化硅,并且所述疏水性气相二氧化硅的平均粒径为10~40nm,比表面积为100~400m2/g,综合考虑性价比优选比表面积为200~300m2/g的疏水性气相二氧化硅。

[0028]

本发明的浆料中硅化合物的重量百分含量为1~40%,考虑到增稠性和阻隔性,优选硅化合物的重量百分含量为1~20%。

[0029]

溶剂

[0030]

本发明的溶剂可以是水、有机溶剂、或其混合物,没有特别限定,从提高连续印刷性考虑,优选沸点大于等于100℃的溶剂,作为沸点大于等于100℃的具体例,可举出水、一缩二乙二醇、二乙二醇单甲醚、二乙二醇二甲醚、二乙二醇单丁醚、乙二醇甲醚醋酸酯、乳酸甲酯、乳酸乙酯、一缩二丙二醇、二丙二醇单甲醚、二丙二醇二甲醚、二丙二醇甲醚醋酸酯、γ-丁内酯、松油醇、乙酰乙酸乙酯、n-甲基吡咯烷酮、n,n-二甲基咪唑啉酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、甲苯、二甲苯、丙二醇叔丁醚、二乙二醇单丁醚、乙酰丙酮、丙二醇正丁醚或3-甲氧基-3-甲基丁醇中的一种或几种,但不仅限于此。

[0031]

优选本发明的浆料中的硼硅摩尔比b/si为0.1~10,当b/si大于10时,硅的含量较低,阻隔性差,当b/si小于0.1时,硼的含量降低,扩散性变差,阻隔性提高,因此基于兼顾扩散性和阻隔性的考虑,进一步优选b/si为0.5~5。

[0032]

本发明的浆料中,除去溶剂后的固体成分的总含量没有特别限定,优选总的重量百分含量大于等于3%小于等于50%,如果低于3%则可能粘度降低或掺杂剂不足、扩散性变差,如果高于50%则浆料可能粘度偏高,或稳定性较差,进一步优选总的重量百分含量大于等于3%小于等于30%。

[0033]

本发明的浆料,为便于印刷,优选在温度25℃,转速20rpm下的粘度大于等于500cp并且小于等于500000cp,进一步优选粘度大于等于1000cp并且小于等于100000cp。

[0034]

本发明的浆料中除上述的成份外,可能还含有其他的添加剂,如改善涂膜均匀性的表面活性剂,可以去除印刷时产生的大量气泡改善印刷性的消泡剂,可改善印刷性的触变剂,可以提高粘度的增稠助剂等,各组分的添加量根据需要而定,重量含量分别小于等于浆料总重的3%。

[0035]

太阳能或半导体元件的制造方法

[0036]

对于使用了本发明的印刷掺杂浆料的印刷及杂质扩散层的形成方法进行说明。

[0037]

本发明的半导体元件的制造工艺,包含下述的将掺杂浆料印刷于基板上,形成杂质扩散组合物膜的第一工序和使该杂质扩散组合物膜中的杂质扩散至基板中,形成杂质扩散层的第二工序。

[0038]

首先,在基板上印刷掺杂浆料,形成杂质扩散组合物膜的第一工序。作为基板可以

举出单晶硅、多晶硅、黑硅、及混合锗、碳等其他元素的晶体硅,优选的基板厚度是50~300μm。为去除表面损伤、氧化膜,优选对表面进行制绒和清洗后的基板。

[0039]

作为掺杂浆料的印刷方法,可举出丝网印刷法、喷墨印刷法、凸版印刷法、凹版印刷法或平版印刷法等,但不仅限于此。

[0040]

掺杂浆料可以在基板一侧整面印刷,也可以局部印刷,根据需要可以任意调整,既可印线,也可印刷其他图案。

[0041]

在利用上述印刷方法成膜后,优选使用加热板、烘箱或扩散炉在50~300℃干燥10秒~30分钟,干燥后的扩散膜厚优选0.1~10μm,优选干燥后膜厚0.1~5μm,进一步优选干燥后膜厚0.3~3μm。

[0042]

接着,将扩散膜中的杂质扩散至基板中,扩散方法可举出,热扩散、激光扩散等。

[0043]

热扩散的条件根据杂质扩散浆料的浓度以及需要达到的扩散浓度、扩散深度等进行适当调整。热扩散优选在800℃以上1200℃以下扩散1分钟~250分钟,形成所需的杂质扩散层。扩散所需的气体氛围(氮气、氩气、氧气、空气等)、气体流量可以根据需要调整。

[0044]

传统的晶体硅太阳电池表面各处的结深和杂质浓度是相同的,其优点是加工工艺简单,对于硅片表面进行统一掺杂即可。但是此方法大大限制了太阳电池转换率的提高。因此有人提出了使用选择性发射极,提高效率的方法。选择性发射极电池其电池栅线下为重掺杂区,杂质浓度较大,晶体硅与金属电极的接触电阻减小,提高了短路电流,其他区域为轻掺杂区,杂质浓度较小,降低了载流子的复合速度,提高了少子寿命,从而提高了开路电压,达到提高电池效率的效果。

[0045]

使用本发明的掺杂浆料,可提供高浓度的硼源,并且具有一定的阻隔性,不会对其他区域产生影响,因此可用于选择性发射极的局部重掺杂。

[0046]

在发射极区印刷本发明的掺杂浆料,进行局部重掺杂时,可以使用传统的热扩散方法,也可以使用激光扩散的方法或其他方法进行掺杂,扩散条件没有特别限定。

[0047]

局部重掺杂扩散方案如下,但不仅限于此。

[0048]

方法1

[0049]

在两面制绒清洗后的n型单晶硅基板上,用掺杂浆料在硅片一面印刷图案,200℃干燥10分钟后,进入扩散炉中在950℃进行一次扩散,然后通入bbr3气体进行沉积,在950℃进行二次扩散,之后取出硅片,用hf溶液清洗。

[0050]

方法2

[0051]

在两面制绒清洗后的n型单晶硅基板上,用掺杂浆料在硅片一面印刷图案,200℃干燥10分钟后,进入扩散炉中通入bbr3气体进行沉积,在950℃进行扩散,之后取出硅片,用hf溶液清洗。

[0052]

方法3

[0053]

将两面制绒清洗后的n型单晶硅基板,硅片两两紧贴背对放入扩散炉中,通入bbr3气体进行沉积,扩散,之后取出硅片,用hf溶液清洗,然后用掺杂浆料在硅片硼扩面上印刷图案,200℃干燥10分钟后,利用激光在图案印刷区进行掺杂。

[0054]

本发明并不限于上述实施方式,也可基于本领域技术人员的知识而进行各种设计改变。本发明的掺杂浆料也可扩展至其他太阳能电池等光电元件、半导体装置等。

[0055]

实施例

[0056]

以下利用实施例对本发明进行进一步具体地说明,但本发明不仅限于这些实施例。

[0057]

实施例与对比例中所使用的材料如下所示:

[0058]

疏水性气相二氧化硅、亲水性气相二氧化硅:德国赢创德固赛

[0059]

γ-丁内酯、松油醇、二乙二醇二甲醚:分析纯,阿拉丁试剂

[0060]

无定形硼单质:阿拉丁试剂

[0061]

纳米无定形硼单质:德科岛金科技有限公司

[0062]

晶体硼单质:德科岛金科技有限公司

[0063]

硼酸:电子级,富山药品

[0064]

实施例与对比例中的测试方法如下述所示进行测试。

[0065]

(1)溶液粘度及保存稳定性

[0066]

使用美国博勒飞生产的粘度计(型号dv2t),在温度25℃,转速20rpm的条件下进行粘度测定。制备好的浆料在25℃保存30天后测定,粘度的上升率或下降率小于等于10%的保存稳定性为优,大于10%小于等于20%的保存稳定性为良,大于20%小于等于30%的保存稳定性为不良,大于30%的保存稳定性为差。

[0067]

(2)印刷性

[0068]

使用丝网印刷机(东远机械有限公司,丝网印刷机at-45pa),在硅片表面进行整面和线性印刷以确认浆料的印刷性。使用156mm*156mm的单晶硅,经制绒、清洗除去氧化层后,在表面进行整面印刷和线性印刷,印刷后用加热板在200℃加热10分钟。

[0069]

整面印刷时浆料不易吸水、无拉丝、粘度无变化、烘干后表面光滑、无气泡、无针孔判定为优;印刷时浆料不易吸水、无拉丝、粘度变化小、烘干后表面光滑有少量气泡或针孔,判定为良;印刷时浆料少量吸水、拉丝、粘度变化小、烘干后表面光滑,有大量气泡或针孔,判定为不良;印刷时浆料容易吸水、拉丝、粘度变化大、烘干后表面不光滑,有大量气泡或针孔,判定为差。

[0070]

线性印刷,使用开口宽度100~150μm,长138.7mm,非开口宽度128μm的印刷版,印刷干燥后,测定印线宽度的标准偏差,12.5μm以内的判定为优,高于12.5μm低于15μm的判定为良,高于15μm低于17.5μm的判定为不良,高于17.5μm的判定为差。

[0071]

(3)连续印刷性

[0072]

连续印刷1000片,全部印刷性无不良,则判定连续印刷性为优;连续印刷100片,全部印刷性无不良,大于100片小于1000片之间有不良品出现,则判定连续印刷性为良;连续印刷10片,全部印刷性无不良,大于10片小于100片之间有不良品出现,则判定连续印刷性为不良;连续印刷10片之内有不良品出现,则判定连续印刷性为差。

[0073]

(4)扩散性评价

[0074]

使用前述的印刷机和网板,在n型单晶硅片单侧整面印刷本发明的掺杂浆料,将印刷后的硅片放在加热板上200℃加热10分钟进行烘干,烘干后的硅片放入扩散炉中进行扩散,扩散的温度和时间可以根据扩散浓度、扩散深度等所期望的特性而设定扩散气氛没有特别限定,可在空气中进行,也可以利用氮气、氩气、氧气等调节气体流量。例如可以在800℃放入印刷、烘干后的硅片,然后升温至950℃扩散30分钟,形成p型杂质扩散层。

[0075]

扩散后的硅片使用四探针表面电阻率测定仪(napson公司,型号rt-70v)进行表面

方块电阻测定。方块电阻值越小,表示杂质扩散量越大,扩散性越好。根据各个生产厂商对方阻的要求不同,可能会有不同的判断标准。

[0076]

(5)阻隔性

[0077]

将印刷浆料烘干后的硅片和未印刷浆料的硅片间隔5mm,面对面放入石英舟,然后在扩散炉中扩散30分钟,扩散后用10%的氢氟酸进行剥离5分钟,使用二次离子质谱测定表面硼元素的浓度分布,未印刷浆料的硅片表面浓度低于10

17

原子/cm3判定为优,大于10

17

原子/cm3小于等于10

18

原子/cm3判定为良,大于10

18

原子/cm3小于等于10

19

原子/cm3定为不良,大于10

19

原子/cm3判定为差。

[0078]

(6)剥离性和残渣

[0079]

将扩散后的硅片,放入重量浓度10%的氢氟酸中室温浸泡5分钟,然后用去离子水清洗,目测观察表面有无残渣,无残渣且表面疏水为优,无残渣表且面部分亲水视为良,有残渣且可用布擦拭去除的情况视为不良,有残渣且用布擦拭无法去除的情况视为差。

[0080]

印刷用掺杂浆料的制备

[0081]

制备例1

[0082]

向500ml的反应罐中加入γ-丁内酯300g,在搅拌速度100rpm下,缓慢加入疏水性气相二氧化硅(比表面积200m2/g)6g,然后搅拌速度提高至1000rpm,继续搅拌3小时至完全分散,然后加入无定形单质硼6g(粒径50~80nm),继续搅拌1小时,过滤,得到黑色掺杂浆料,测定粘度为650cp(25℃,20rpm)。

[0083]

制备例2

[0084]

向500ml的反应罐中加入γ-丁内酯300g,在搅拌速度100rpm下,缓慢加入疏水性气相二氧化硅(比表面积200m2/g)12g,然后搅拌速度提高至1000rpm,继续搅拌3小时至完全分散,然后加入无定形单质硼6g(粒径50~80nm),继续搅拌1小时,过滤,得到黑色掺杂浆料,测定粘度为900cp(25℃,20rpm)。

[0085]

制备例3

[0086]

向500ml的反应罐中加入松油醇300g,在搅拌速度100rpm下,缓慢加入疏水性气相二氧化硅(比表面积200m2/g)36g,然后搅拌速度提高至1000rpm,继续搅拌3小时至完全分散,然后加入无定形单质硼6g(粒径50~80nm),继续搅拌1小时,过滤,得到黑色掺杂浆料,测定粘度为1750cp(25℃,20rpm)。

[0087]

制备例4

[0088]

向500ml的反应罐中加入二乙二醇二甲醚300g,在搅拌速度100rpm下,缓慢加入疏水性气相二氧化硅(比表面积300m2/g)72g,然后搅拌速度提高至1000rpm,继续搅拌3小时至完全分散,然后加入无定形单质硼6g(粒径50~80nm),继续搅拌1小时,过滤,得到黑色掺杂浆料,测定粘度为23550cp(25℃,20rpm)。

[0089]

制备例5

[0090]

向500ml的反应罐中加入松油醇300g,在搅拌速度100rpm下,缓慢加入疏水性气相二氧化硅(比表面积380m2/g)36g,然后搅拌速度提高至1000rpm,继续搅拌3小时至完全分散,然后加入无定形纳米单质硼12g(粒径50~80nm),继续搅拌1小时,过滤,得到黑色掺杂浆料,测定粘度为7500cp(25℃,20rpm)。

[0091]

制备例6

[0092]

向500ml的反应罐中加入松油醇300g,在搅拌速度100rpm下,缓慢加入气相疏水性二氧化硅(比表面积200m2/g)36g,然后搅拌速度提高至1000rpm,继续搅拌3小时至完全分散,然后加入无定形单质硼3g(粒径20μm)和超细硼酸粉末18g(粒径5μm),继续搅拌1小时,过滤,得到黑色掺杂浆料,测定粘度为2500cp(25℃,20rpm)。

[0093]

制备例7

[0094]

向500ml的反应罐中加入松油醇300g,在搅拌速度100rpm下,缓慢加入疏水性气相二氧化硅(比表面积100m2/g)36g,然后搅拌速度提高至1000rpm,继续搅拌3小时至完全分散,然后加入无定形单质硼3g(粒径50~80nm)和晶体单质硼3g(粒径100nm),继续搅拌1小时,过滤,得到黑色掺杂浆料,测定粘度为1750cp(25℃,20rpm)。

[0095]

制备例8

[0096]

向500ml的反应罐中加入松油醇300g,在搅拌速度100rpm下,缓慢加入亲水性气相二氧化硅(比表面积200m2/g)6g,然后搅拌速度提高至1000rpm,继续搅拌3小时至完全分散,然后加入无定形单质硼6g(粒径50~80nm),加入硼酸6g,继续搅拌1小时,过滤,得到黑色掺杂浆料,测定粘度为350cp(25℃,20rpm)。

[0097]

制备例9

[0098]

向500ml的反应罐中加入松油醇300g,在搅拌速度100rpm下,缓慢加入疏水性气相二氧化硅(比表面积200m2/g)36g,然后搅拌速度提高至1000rpm,继续搅拌3小时至完全分散,然后加入晶体单质硼6g(粒径100nm),继续搅拌1小时,过滤,得到黑色掺杂浆料,测定粘度为1700cp(25℃,20rpm)。

[0099]

制备例10

[0100]

向500ml的反应罐中加入松油醇300g,在搅拌速度100rpm下,缓慢加入疏水性气相二氧化硅(比表面积200m2/g)36g,然后搅拌速度提高至1000rpm,继续搅拌3小时至完全分散,然后加入超细硼酸粉末18g(粒径5μm),继续搅拌1小时,过滤,得到白色不透明掺杂浆料,测定粘度为1700cp(25℃,20rpm)。

[0101]

掺杂浆料性能评价

[0102]

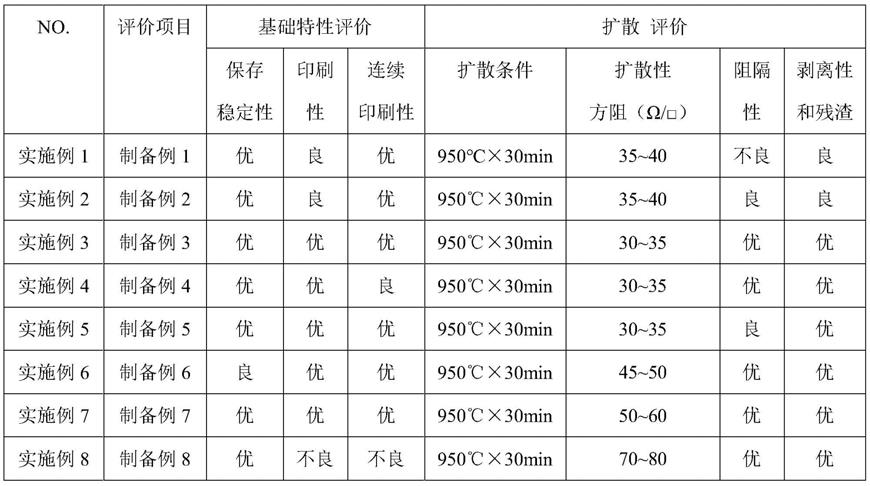

根据制备例1~10所制备的掺杂浆料,分别使用丝网印刷的方法涂布在6英寸n型单晶硅片上,然后烘干进行热扩散来评测相关性能。性能评测结果如下:

[0103]

表1

[0104][0105][0106]

从上述表1的评测结果可以发现,使用无定形单质硼的实施例3扩散性优于使用硼酸的实施例10和使用结晶单质硼的实施例9,尤其是当扩散温度降低至900℃时,差距更为显著,如实施例14、实施例15所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1