一种有机无机复合固态电解质制备方法及其电解质与流程

[0001]

本发明涉及锂离子电池领域,具体是一种固态电解质。

背景技术:

[0002]

锂离子电池作为一种绿色高能充电电池已广泛应用于手机、电脑、数码相机、机器人、航空航天和新能源汽车等领域。随着用电器件对锂离子电池的要求不断提高,高能量密度、高倍率性能、长循环寿命、安全性高和低成本是当今主要研究方向。锂离子电池的主要部件是正极、负极、隔膜和电解质,电解质材料是决定锂离子电池安全稳定性的关键因素之一。电解质包括气态、液态和固态等范围广泛的物质。

[0003]

目前,锂离子电池仍以液态电解质为主,而有机电解液的热安全型不足,其存在电解液泄露、腐蚀、发生副反应和易燃易爆的风险。在锂离子电池当中,若采用固态电解质可以避免液态电解质的种种弊端,同时能简化密封工艺,提高生产效率。固态电解质包括晶态电解质和非晶态电解质两大类,后者包括玻璃、树脂和高分子聚合物等。

[0004]

聚合物电解质作为一种固态电解质具有柔顺性良好、质量轻、加工方便和适宜大规模生产等优势,但其普遍存在存在室温离子电导率低、电化学窗口窄等问题。

[0005]

为进一步提高聚合物电解质的离子电导率,可以通过在聚合物中加入无机填料,比如惰性填料(sio2、al2o3等)、活性填料(li

10

gep2s

12

、li7la3zr2o

12

等)和多孔框架材料,可以制备出综合性能更为优良聚合物电解质。

[0006]

为了使得固态电解质中各组分,特别的是有机和无机成份能够充分分散混合,在固态电解质中通常采用有机溶剂溶解聚合物,其次使得无机填料等悬浮在无机溶解当中,在制备电解质膜的时候采用浇铸涂膜法或流延涂膜法使得有机溶剂挥发,进而制得固态电解质膜。

[0007]

比如中国专利cn104241686a公布了一种全固态复合电解质膜,其以peo、无机填料与锂盐为原料,通过有机溶剂溶解peo后共混制备得到。中国专利cn103059326a公布了一种全固态复合聚合物电解质膜制备方法,其将peo、ppc混合后溶于丙酮得到均匀溶液后,再加入活性填料和锂盐制备得到。

[0008]

现有的这种固态电解质制备方法,无论是浇铸涂膜法或流延涂膜法,溶解各种聚合物均需要使用大量有毒有机溶剂如n,n-二甲基甲酰胺、乙腈,对环境和施工人员伤害极大;其次此类方法需要长时间干燥成膜,工艺周期长,不利于工业化连续生产;再者此类方法成膜时,由于流淌不均,表面张力,以及在成膜的过程当中有大量溶剂挥发,使得膜的厚度难以在初始的时候控制,最终导致聚合物电解质膜厚度不均匀。

[0009]

热压成型是塑料加工业中简单、普遍之加工方法,主要是将加工模具加热后,注入试料,以压力将模型固定于加热板,控制试料之熔融温度及时间,以达融化后硬化、冷却,再予以取出模型成品即可,现有的热压成型是应用于塑料等单一物质的成型,目前其还无法直接应用于固态电解质的成膜过程当中。

技术实现要素:

[0010]

一种有机无机复合固态电解质制备方法, 具体的在一些优选的实施例当中,按照重量份取包括水性聚氨酯粉体50-60份、纳米级端氨基超支化树脂1-2份、固态电解质粉体30-40份、锂盐10-20份进行混合获得不含有有机溶剂的混合物;将上述混合物采用热压成型制备出固态电解质。本发明将水性聚氨酯粉体和电解质粉、锂盐等进行混合搅拌,采用热压成型制膜,在热压成型过程当中,水性聚氨酯粉体受热成为粘流态,电解质粉锂盐等填料均匀分散在粘流态的水性聚氨酯当中,进而冷却成膜。其中纳米级端氨基超支化树脂使得聚氨酯流动性更高,在没有溶剂的情况下易于成膜。本发明在电解质成膜过程当中,没有溶剂挥发,能够通过浇筑控制最终膜的厚度,并且厚度均匀性高。

[0011]

在一些优选的实施例当中,所述的纳米级端氨基超支化树脂的分子量为3000-5000,其分子为树枝状球形结构,分子间无缠结,具有低粘度、高溶解度的特点。其能增大聚氨酯基材的自由体积,使得聚氨酯分子链段运动更容易,进而提高解离后的锂离子运动能力。同时纳米级端氨基超支化树脂也能增加锂盐及其他助剂在聚氨酯中的分散性[a1] ,而其分子链末端带有氨基,能促进锂盐的解离。上述特点均能促进离子电导率地提高在一些优选的实施例当中,所述固态电解质粉体为锂镧锆氧粉体,锂镧锆氧粉体表面带有负电荷;具体取锂镧锆氧粉体100份,加入0.1-1份的去离子水、10-100份的氯化纳,均匀混合,在惰性气氛下升温到450-500℃,维持2-3小时,其次在去离子水中分散,离心去盐,干燥得到表面带有负电荷的锂镧锆氧粉体。

[0012]

在一些优选的实施例当中,所述的锂盐为双三氟甲烷磺酞亚胺锂、高氯酸锂中的一种。

[0013]

在一些优选的实施例当中,混合在高速混合机中混合,混合速率为80-500r/min。

[0014]

在一些优选的实施例当中,所述的热压成型采用热压机,所述的热压机包括上模、下模,下模上放置有第一不锈钢板,第一不锈钢板上设有第一聚酰亚胺膜,第一聚酰亚胺膜上设有第二不锈钢板,第二不锈钢板设有放置混合物的镂空,第二不锈钢板上设有第二聚酰亚胺膜,第二聚酰亚胺膜上设有第三不锈钢板,第三不锈钢板在热压的时候和上模接触。

[0015]

在一些优选的实施例当中,热压成型步骤如下:开启热压机,设置上下模温度;温度稳定后,将第一不锈钢板置于下模上,铺设第一聚酰亚胺膜,在第一聚酰亚胺膜上放置第二不锈钢板;将混合物均匀平铺在第二不锈钢板的镂空; 将第二聚酰亚胺膜放置在第二不锈钢板上,在第二聚酰亚胺膜上放置第三不锈钢板;压片,得到有机无机复合固态电解质。

[0016]

在一个具体的实施例当中,有机无机复合固态电解质的制备方法为:将50-60g水性聚氨酯、1-2g增塑剂、30-40g锂镧锆氧粉体与10-20g锂盐投入高速混合机中混合,混合速率80-500r/min;开启热压机,设置上下模温度均为180℃,;待温度稳定后,模具放置步骤如下:将厚度5mm的平整不锈钢板置于热压机下模上,再铺一层聚酰亚胺膜于铁板上,再将厚度0.5mm的不锈钢片压在聚酰亚胺膜上,该不锈钢片中间有直径20mm镂空;将步骤(1)中混合后物料均匀平铺在该镂空区域,使物料高度略高于不锈钢片;将另一张聚酰亚胺膜放置在该不锈钢片上,然后再轻轻将另一厚度5mm的平整不锈钢板放置再不锈钢片上;开始压片,设置压力20吨,保温时间10s,压片完毕后,取出模具,分开上下不锈钢板及聚酰亚胺膜,得到厚度0.5mm的环保型有机无机复合固态电解质,其中热压机为四柱热压成型液压机,热

压机的磨具如附图1所示的。

[0017]

在一些优选的实施例当中,水性聚氨酯粉体的制备方法如下:首先,将六亚甲基二异氰酸酯、聚丙二醇、1,4-丁二醇聚合反应后分散于离子水中,搅拌后再与乙二胺反应制得水性聚氨酯乳液;其次,将该乳液离心沉降;最后,冷冻干燥制得呈乳白色粉末状的水性聚氨酯。更优选的,按照重量份,六亚甲基二异氰酸酯为40份,聚丙二醇为60份,1,4-丁二醇为10份,去离子水为400份,乙二胺为4份;更具体的实施例当中,将40g六亚甲基二异氰酸酯、60g聚丙二醇、10g1,4-丁二醇在80℃聚合反应5小时后分散于400g去离子水中,搅拌10分钟后再与4.0g乙二胺反应1小时制得水性聚氨酯乳液,将该乳液离心沉降,冷冻干燥制得呈乳白色粉末状的水性聚氨酯。

[0018]

本发明还公开了一种有机无机复合固态电解质,采用上述所述的有机无机复合固态电解质制备方法制成。

[0019]

本发明采用水性聚氨酯作为基体,在热压中使得其受热形成粘流态,其制备过程中不使用有机溶剂,无废液产生;制备聚合物电解质时采用热压成型制膜,工艺简单,成型周期短,同样无需任何有机溶剂;本发明整个工艺过程绿色环保,无任何废弃物产生,避免了传统浇铸成膜或流延成膜的种种缺点。

[0020]

li

6.4

la3z

r1.4

ta

0.6

o

12

为一种无机氧化物固态电解质,作为一种活性填料加入到聚合物中可以直接提供锂离子,并为锂盐提供离子在无机电解质中的传输通道,进一步增强了聚合物电解质的电导率,其表面带有电荷,能够相互排斥,均匀的分散在聚合物中,并且负电荷提高了和聚合物的界面相容性能,提高固态电解质的力学性能。

[0021]

增塑剂为一种纳米级端氨基超支化树脂,其分子为树枝状球形结构,分子间无缠结,具有低粘度、高溶解度的特点。其能增大聚氨酯基材的自由体积,使得聚氨酯分子链段运动更容易,进而提高解离后的锂离子运动能力。同时纳米级端氨基超支化树脂能增加锂盐及其他助剂在聚氨酯中的分散性,避免团聚,有利于锂离子的传导。而其分子链末端带有负电荷的氨基,能促进锂盐的解离。

附图说明

[0022]

图1是热压成型示意图;图中标记: 1-5mm厚不锈钢板,2-聚酰亚胺膜,3-0.5mm厚不锈钢板,4-混合后的物料。

具体实施方式

[0023]

下面结合附图,对本发明作详细的说明。

[0024]

水性聚氨酯粉体制备:将40g六亚甲基二异氰酸酯、60g聚丙二醇、10g1,4-丁二醇在80℃聚合反应5小时后分散于400g去离子水中,搅拌10分钟后再与4.0g乙二胺反应1小时制得水性聚氨酯乳液。将该乳液离心沉降,冷冻干燥制得呈乳白色粉末状的水性聚氨酯。

[0025]

带电锂镧锆氧粉体制备:取锂镧锆氧粉体100份,加入0.1-1份的去离子水、10-100份的氯化纳,均匀混合,在惰性气氛下升温到450-500℃,维持2-3小时,其次在去离子水中分散,离心去盐,干燥得到表面带有负电荷的锂镧锆氧粉体。

[0026]

实施例1:固态电解质制备原料:水性聚氨酯粉体 50g(实施例1制备),b09型纳米级端氨基超支化树脂1g(深圳汇鑫塑胶化工有限公司所售),带电锂镧锆氧粉体30g(分子式为li

6.4

la3zr

1.4

ta

0.6

o

12

),双三氟甲烷磺酞亚胺锂10g。

[0027]

制备步骤:(1)将50g水性聚氨酯粉体、1gb09型纳米级端氨基超支化树脂、30g锂镧锆氧粉体与10g双三氟甲烷磺酞亚胺锂投入高速混合机中混合,混合速率80r/min。

[0028]

(2)开启热压机,设置上下模温度均为180℃;待温度稳定后,模具放置步骤如下:如图1所示,将5mm厚不锈钢板置于热压机下模上,再铺一层聚酰亚胺膜2于铁板上,再将0.5mm厚不锈钢板3压在聚酰亚胺膜上,该不锈钢片中间有直径20mm镂空,如图1所示的;将步骤(1)中混合后物料4均匀平铺在该镂空区域,使物料高度略高于不锈钢片;将另一张聚酰亚胺膜2放置在该不锈钢片上,然后再轻轻将另一5mm厚不锈钢板1放置再不锈钢片上。

[0029]

(3)开始压片,设置压力20吨,保温时间10s,压片完毕后,取出模具,分开上下不锈钢板及聚酰亚胺膜,得到厚度0.5mm的环保型有机无机复合固态电解质。

[0030]

实施例2:固态电解质制备原料:水性聚氨酯粉体60g,b09型纳米级端氨基超支化树脂2g,锂镧锆氧粉体40g,双三氟甲烷磺酞亚胺锂20g。

[0031]

制备步骤:(1)将60g水性聚氨酯粉体、2gb09型纳米级端氨基超支化树脂、40g锂镧锆氧粉体与20g双三氟甲烷磺酞亚胺锂投入高速混合机中混合,混合速率500r/min。

[0032]

(2)开启热压机,设置上下模温度均为180℃,;待温度稳定后,模具放置步骤如下:将厚度5mm的平整不锈钢板置于热压机下模上,再铺一层聚酰亚胺膜于铁板上,再将厚度0.5mm的不锈钢片压在聚酰亚胺膜上,该不锈钢片中间有直径20mm镂空;将步骤(1)中混合后物料均匀平铺在该镂空区域,使物料高度略高于不锈钢片;将另一张聚酰亚胺膜放置在该不锈钢片上,然后再轻轻将另一厚度5mm的平整不锈钢板放置再不锈钢片上。

[0033]

(3)开始压片,设置压力20吨,保温时间10s,压片完毕后,取出模具,分开上下不锈钢板及聚酰亚胺膜,得到厚度0.5mm的环保型有机无机复合固态电解质。

[0034]

实施例3:固态电解质制备原料:水性聚氨酯粉体55g,b09型纳米级端氨基超支化树脂1.5g,锂镧锆氧粉体35g,高氯酸锂15g。

[0035]

具体制备步骤如下:(1)将55g水性聚氨酯粉体、1.5gb09型纳米级端氨基超支化树脂、35g锂镧锆氧粉体与15g高氯酸锂投入高速混合机中混合,混合速率200r/min。

[0036]

(2)开启热压机,设置上下模温度均为180℃,;待温度稳定后,模具放置步骤如下:将厚度5mm的平整不锈钢板置于热压机下模上,再铺一层聚酰亚胺膜于铁板上,再将厚度0.5mm的不锈钢片压在聚酰亚胺膜上,该不锈钢片中间有直径20mm镂空;将步骤(1)中混合后物料均匀平铺在该镂空区域,使物料高度略高于不锈钢片;将另一张聚酰亚胺膜放置在该不锈钢片上,然后再轻轻将另一厚度5mm的平整不锈钢板放置再不锈钢片上。

[0037]

(3)开始压片,设置压力20吨,保温时间10s,压片完毕后,取出模具,分开上下不锈钢板及聚酰亚胺膜,得到厚度0.5mm的环保型有机无机复合固态电解质。

[0038]

对比实施例: 该实施例是一种浇铸成型的全固态聚氨酯电解质,具体制备步骤如下:(1)在手套箱中,称取200ml n,n-二甲基甲酰胺(dmf)于500ml锥形瓶中。

[0039]

(2)在手套箱中,称取85g水性聚氨酯粉体加入步骤(1)所述的dmf中,室温下磁力搅拌12h。

[0040]

(3)待步骤(2)中形成充分溶解的均匀溶液后,在样品瓶中加入15g双三氟甲烷磺酞亚胺锂,室温磁力搅拌24h;(4)待步骤(3)中形成充分溶解的均匀溶液后,将步骤(3)所得混合溶液倒入聚四氟乙烯槽,用600微米刮刀缓慢地将混合溶液刮均匀,之后转移到90℃烘箱中,干燥24h,除去dmf。

[0041]

(5)用千分尺测量由步骤(4)获得的聚氨酯聚合物电解质的厚度,其厚度约为500微米,并将其裁成直径20毫米的圆片,放置在手套箱中备用。

[0042]

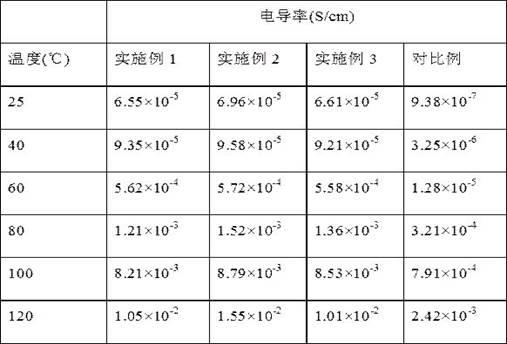

性能表征:对上述实施例1-3和对比例中的全固态聚氨酯电解质性能进行表征:离子电导率:将实施例1-4和对比例制得的聚合物电解质与两个纯铜片装配成扣式电池,测试其阻抗。离子电导率公式为σ=l/ (a

ꢀ×ꢀ

r)。其中,l表示聚合物电解质膜的厚度,a表示纯铜片和电解质膜的接触面积2cm2, r为本体阻抗,计算出上述实施例和对比例在不同温度下的离子电导率如表1所示:表1 全固态聚氨酯电解质在不同温度下的离子电导率由表1可知,随着温度升高,实施例1-3与对比例的离子电导率均逐步增大,而实施例1-3在各温度条件下的离子电导率均显著高于对比例,说明相比于传统的浇铸成膜法制备的全固态聚氨酯电解质,由本方法制备的全固态脂肪族聚氨酯电解质不仅环境友好无污染,其离子电导率也显著提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1