一种新型的高压线圈骨架的制作方法

1.本实用新型涉及一种新型的高压线圈骨架。

背景技术:

2.现有技术的高压线圈骨架,如图7所示,两边是高压线圈,中间是低压线圈的高压骨架。这种骨架的耐电压在ac5kv 1分钟,耐压击穿电流小于5ma。爬电距离在6mm。 高低压线圈耐压值升高到ac8kv,高低压线圈就耐压击穿;高低压线圈耐压击穿的原因就是爬电距离不够。

技术实现要素:

3.为保证高低压绕组间的耐电压在ac20kv 1分钟,耐压击穿电流小于5ma,设计出一种新型的高压线圈骨架,通过在骨架上加盖板的方式,增加低压绕组和高压绕组间的爬电距离,增强低压绕组和高压绕组间耐电压承受能力。

4.本实用新型采用的技术方案是:一种新型的高压线圈骨架,包括骨架,还包括盖板;

5.所述盖板为矩形,在盖板的中心处开有矩形孔,在矩形孔前端面上设有两个线孔,两个线孔间隔设置,在盖板下面的两侧分别设有一条凸条;

6.所述骨架上面中间处的两条架壁上分别设有一条凹槽,两条凹槽相对应的内壁为矮壁,两条凹槽的外壁为高壁;

7.所述盖板扣装在骨架上面,盖板的两条凸条插入骨架两条凹槽内,骨架的两条矮壁的上面与盖板内面接触配合,骨架的两条高壁上面与盖板上面为一平面。

8.本实用新型的有益效果是:新骨架通过增加盖板,把高压绕组和低压绕组间的爬电距离从6mm增加到15mm以上,新型骨架承受的的耐压值由原来的ac5kv 1分钟提高到ac20kv 1分钟,耐压击穿电流小于5ma;高低压两绕组间最高能承受到ac 25kv的耐压测试。

附图说明

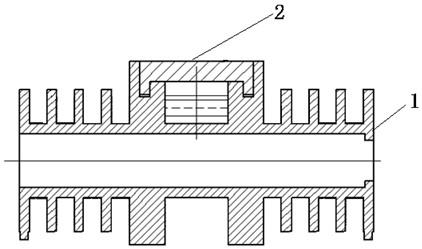

9.图1为本实用新型的结构示意图;

10.图2为本实用新型盖板的主视图;

11.图3为本实用新型盖板的仰视图;

12.图4为本实用新型骨架的主视图;

13.图5为本实用新型骨架的仰视图;

14.图6为本实用新使用状态图;

15.图7为现有技术骨架的结构示意图。

具体实施方式

16.如图1至图5所示,一种新型的高压线圈骨架,包括骨架1,还包括盖板2;盖板2为矩

形,在盖板2的中心处开有矩形孔2

‑

1,在矩形孔2

‑

1前端面上设有两个线孔2

‑

2,两个线孔2

‑

2间隔设置,在盖板2下面的两侧分别设有一条凸条2

‑

3;

17.在骨架1上面中间处的两条架壁上分别设有一条凹槽1

‑

1,两条凹槽1

‑

1相对应的内壁为矮壁1

‑

2,两条凹槽1

‑

1的外壁为高壁1

‑

3;

18.将盖板2扣装在骨架1上面,盖板2的两条凸条2

‑

3插入骨架1两条凹槽1

‑

1内,骨架1的两条矮壁1

‑

2的上面与盖板2内面接触配合,骨架1的两条高壁1

‑

3上面与盖板2上面为一平面。

19.使用方法,如图6所示;

20.在骨架1上绕制低压绕组3和高压绕组4,将盖板2扣装在骨架1上面。

21.通过在骨架1上加盖板2的方式,增加低压绕组3和高压绕组4间的爬电距离,增强低压绕组3和高压绕组4间耐电压承受能力。

技术特征:

1.一种新型的高压线圈骨架,包括骨架(1),其特征在于:还包括盖板(2);所述盖板(2)为矩形,在盖板(2)的中心处开有矩形孔(2

‑

1),在矩形孔(2

‑

1)前端面上设有两个线孔(2

‑

2),两个线孔(2

‑

2)间隔设置,在盖板(2)下面的两侧分别设有一条凸条(2

‑

3);所述骨架(1)上面中间处的两条架壁上分别设有一条凹槽(1

‑

1),两条凹槽(1

‑

1)相对应的内壁为矮壁(1

‑

2),两条凹槽(1

‑

1)的外壁为高壁(1

‑

3);所述盖板(2)扣装在骨架(1)上面,盖板(2)的两条凸条(2

‑

3)插入骨架(1)两条凹槽(1

‑

1)内,骨架(1)的两条矮壁(1

‑

2)的上面与盖板(2)内面接触配合,骨架(1)的两条高壁(1

‑

3)上面与盖板(2)上面为一平面。

技术总结

本实用新型涉及一种新型的高压线圈骨架,包括骨架,还包括盖板;盖板为矩形,在盖板的中心处开有矩形孔,在矩形孔前端面上设有两个线孔,两个线孔间隔设置,在盖板下面的两侧分别设有一条凸条;在骨架上面中间处的两条架壁上分别设有一条凹槽,两条凹槽相对应的内壁为矮壁,两条凹槽的外壁为高壁;将盖板扣装在骨架上面,盖板的两条凸条插入骨架两条凹槽内,骨架的两条矮壁的上面与盖板内面接触配合,骨架的两条高壁上面与盖板上面为一平面。新骨架通过增加盖板,把高压绕组和低压绕组间的爬电距离从6mm增加到15mm以上,新型骨架承受的的耐压值由原来的AC5kV 1分钟提高到AC20kV 1分钟,耐压击穿电流小于5mA。耐压击穿电流小于5mA。耐压击穿电流小于5mA。

技术研发人员:王维苓 李海峰

受保护的技术使用者:天津光电惠高电子有限公司

技术研发日:2020.12.23

技术公布日:2021/9/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1