高电阻率的轻稀土基各向异性稀土磁性材料及其制备方法与流程

1.本发明涉及磁性材料技术领域,特别是涉及一种高电阻率的轻稀土基各 向异性稀土磁性材料以及一种高电阻率的轻稀土基各向异性稀土磁性材料 的制备方法。

背景技术:

2.稀土(rare earth)有“工业维生素”的美称,如今是重要的战略资源。稀 土元素在石油、化工、冶金等领域得到了广泛应用。根据稀土元素原子电子 层结构和物理化学性质,以及它们在矿物中共生情况和不同的离子半径可产 生不同性质的特征,十七种稀土元素通常分为两组,包括轻稀土元素以及重 稀土元素。

3.随着下游电子信息产业以及新能源汽车行业的升级换代,高频、高转速 电机更加倾向于使用非全金属质地、同时又具有高电阻率、高磁性能的永磁 材料,以解决现有烧结磁体在高转速下涡流损耗严重、而普通粘结磁体磁性 能又较低的问题。

4.一般来说,市面上采用稀土制备的粘结磁性材料通常需要添加dy、tb 等重稀土元素,以提高粘结磁性材料的耐温性能。但是,dy等重稀土元素 相对于其他稀土金属元素而言,储量较为稀少,价格较为昂贵且波动较大, 导致难以稳定供应。

技术实现要素:

5.本发明所要解决的技术问题是提供一种轻稀土基各向异性稀土磁性材 料,在无需添加重稀土元素的情况下,保持粘结磁性材料具有较好磁性性能 以及低损耗。

6.为了解决上述问题,本发明实施例公开了一种高电阻率的轻稀土基各向 异性稀土磁性材料,包括轻稀土基过渡族磁性材料以及钕铁硼磁性材料;其 中,所述轻稀土基过渡族磁性材料的内禀矫顽力不小于11koe,剩余磁感应 强度不小于14kgs,最大磁能积不小于36mgoe。

7.可选地,所述轻稀土基过渡族磁性材料采用轻稀土金属、过渡金属、以 及间隙原子对应的原料制得;其中,所述轻稀土金属为la、ce、nd、pm、 pr、gd中的至少一种。

8.可选地,所述钕铁硼磁性材料的内禀矫顽力不小于15koe,剩余磁感应 强度不小于13.5kgs,最大磁能积不小于39mgoe。

9.可选地,所述轻稀土基过渡族磁性材料与所述钕铁硼磁性材料之间的重 量比例为20:80~30:70。

10.可选地,所述轻稀土基各向异性稀土磁性材料的表面具有铁氧体表面处 理层。

11.可选地,所述铁氧体表面处理层采用醇溶性树脂、以及铁氧体粘结磁粉 制得。

12.可选地,所述醇溶性树脂包括松香改性醇酸树脂、热塑性酚醛树脂、脲 醛树脂和聚乙烯醇缩丁醛中的至少一种。

13.本发明实施例还提供一种高电阻率的轻稀土基各向异性稀土磁性材料 的制备方法,其特征在于,所述方法包括:

14.将所述轻稀土基过渡族磁性材料与所述钕铁硼磁性材料混合后采用预 设重量比

例混合,得到混合磁性材料;其中,所述轻稀土基过渡族磁性材料 的内禀矫顽力不小于11koe,剩余磁感应强度不小于14kgs,最大磁能积不 小于36mgoe;

15.向所述混合磁性材料中添加粘结剂以及加工助剂,采用成型工艺形成高 电阻率的轻稀土基各向异性稀土磁性材料。

16.可选地,所述方法还包括:

17.在所述高电阻率的轻稀土基各向异性稀土磁性材料表面喷涂铁氧体表 面处理剂,形成铁氧体表面处理层。

18.可选地,所述方法还包括:

19.将醇溶性树脂、铁氧体粘结磁粉、以及溶剂混合,制得铁氧体表面处理 剂。

20.本发明实施例包括以下优点:

21.本发明实施例的高电阻率的轻稀土基过渡族磁性材料可以在不使用重 稀土元素的情况下,采用轻稀土基过渡族磁性材料以及钕铁硼磁性材料形成 介观有序的杂化磁性材料,使磁性材料在介观尺度下形成相互有序、相互提 供功能支持的耦合效果,使制得的轻稀土基过渡族磁性材料可以具有较好的 磁性性能以及较高的电阻率。电阻率可以达到6.1

×

106ωcm以上,高电阻率 的轻稀土基过渡族磁性材料具有高抗涡流损耗效应,可以提升能量转换效 率,较好地适应电机产品小型化、轻量化和高频、高转速以及节能环保的发 展趋势。

具体实施方式

22.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体 实施方式对本发明作进一步详细的说明。

23.本发明实施例提供一种高电阻率的轻稀土基各向异性稀土磁性材料,包 括轻稀土基过渡族磁性材料以及钕铁硼磁性材料。

24.在轻稀土基各向异性稀土磁性材料中采用轻稀土基过渡族磁性材料以 及钕铁硼磁性材料混合而成的磁性材料,两个磁性材料在介观态形成“杂 化”,即在介观尺度下能够形成相互有序、相互提供功能支持的“耦合”效果, 从而可以对对磁粘结磁性材料的性能提升显示出非线性的助益。

25.其中,所述钕铁硼磁性材料可以选用市售的不包含重稀土元素的各向异 性钕铁硼磁性材料。所述轻稀土基过渡族磁性材料可以采用内禀矫顽力不小 于11koe,剩余磁感应强度不小于14kgs,最大磁能积不小于36mgoe的材 料。采用该种轻稀土基过渡族磁性材料,可以使钕铁硼磁性材料与轻稀土基 过渡族磁性材料在介观杂化后,获得较好的磁性性能以及较高的电阻率。

26.在本发明的一种实施例中,所述轻稀土基过渡族磁性材料采用轻稀土金 属、过渡金属、以及间隙原子对应的原料制得;其中,所述轻稀土金属为 la、ce、nd、pm、pr、gd中的至少一种。

27.一般来说,以钕铁硼为主流的现有稀土永磁材料,通常存在粒径大(通 常在100-200μm),温度性能低,抗氧化能力不强的问题。采用此种材料制 备的磁体通常表面粗糙,磁粉易脱落,防腐蚀能力差。现有稀土永磁材料通 常需要另外经过表面非磁性材料的电镀处后,才可以实际应用,导致其还可 能对环境造成负面影响。此外,现有稀土永磁材料磁性能

较低;烧结的稀土 永磁材料虽然可以具有较高的初始磁性能,但却存在高转速使用环境下涡流 损耗高、能量转化效率较低、装配困难、形状单一等缺陷。并且,通常情况 下,在使用温度高于80℃时,无论烧结还是粘结的钕铁硼磁性材料,通常需 要添加dy等重稀土元素保持磁性材料的磁性性能。

28.而本技术所采用的轻稀土基过渡族磁性材料,通过不采用重稀土金属, 而是采用轻稀土金属,从而可以避免重稀土元素无法稳定供应导致无法制备 磁性材料的情况。同时本发明实施例可以在只使用轻稀土元素的情况下,获 得较好的磁性性能。内禀矫顽力不小于11koe,剩余磁感应强度不小于 14kgs,最大磁能积不小于36mgoe。

29.在具体实现中,轻稀土基过渡族磁性材料可以采用如下方式制备:

30.(1)将钐、轻稀土金属、以及过渡金属混合,采用速凝技术或者快淬 技术制备合金材料;

31.在本发明实施例中,钐、轻稀土金属、以及过渡金属之间的比例可以基 于轻稀土基过渡族磁性材料分子式确定。例如,若轻稀土基过渡族磁性材料 分子式为(sm

1-αrα

)

x

fe

100-x-y-zmyiz

,r代表轻稀土金属中的一种或多种,m代 表过渡金属,i代表间隙原子;所述轻稀土基过渡族磁性材料的原子百分比 为6≤x≤11,0≤y≤12,7≤z≤15.2,0≤α≤0.5,则可以按照该分子式中各元素之 间比例相应地准备钐、轻稀土金属、以及过渡金属。

32.具体地,过渡金属可以为3d4d过渡族金属,所述3d4d过渡族金属可以 包括ti、v、cr、mn、co、ni、cu、zn、zr、nb、mo中的至少一种。所 述间隙原子可以为n,或,n与c的组合。通过添加间隙原子,可以对3d 电子的能带结构、交换作用和稀土离子的晶场效应具有灵敏的调节作用,可 以有效提高磁性材料的磁性,使稀土离子产生强易轴磁晶各向异性,具备优 异的内禀磁性。

33.可选地,若间隙原子对应的原料包含固态原料,则可以在该步骤将间隙 原子对应的固态原料一并与钐、轻稀土金属、以及过渡金属混合。例如,若 间隙原子包含c,则其对应的原料为碳粉,则可以在该步骤中将碳粉一并与 钐、轻稀土金属、以及过渡金属混合,使碳原子可以进入合金材料中,产生 间隙原子效应。

34.(2)将合金材料置于氮气氛围中进行气-固相反应,生成轻稀土基过渡 族磁性材料;

35.在本发明实施例中,可以将合金材料置于氮气氛围中进行气-固相反应, 此时氮气中的氮原子渗入合金材料中,产生间隙原子效应。可以对3d电子 的能带结构、交换作用和稀土离子的晶场效应具有灵敏的调节作用,可以有 效提高磁性材料的磁性,使稀土离子产生强易轴磁晶各向异性,具备优异的 内禀磁性。

36.(3)对所述轻稀土基过渡族磁性材料进行粉碎,生成颗粒状轻稀土基 过渡族磁性材料。

37.在本发明实施例中,在制备得到轻稀土基过渡族磁性材料之后,可以对 所述轻稀土基过渡族磁性材料进行粉碎,生成颗粒状稀土基过渡族磁性材 料,从而得到颗粒状的磁性材料成分,便于后续进一步制备轻稀土基各向异 性稀土磁性材料。

38.在本发明的一种实施例中,所述轻稀土基过渡族磁性材料与所述钕铁硼 磁性材料之间的重量比例为20:80~30:70。在此条件下,轻稀土基各向异性 稀土磁性材料可以获得较好的磁性性能。

39.在本发明的一种实施例中,所述轻稀土基各向异性稀土磁性材料的表面 具有铁氧体表面处理层。通过铁氧体表面处理层,可以提高磁性材料的抗氧 化性能,同时进一步提高轻稀土基各向异性稀土磁性材料的磁性性能以及电 阻率。

40.在本发明的一种实施例中,所述铁氧体表面处理层采用醇溶性树脂、以 及铁氧体粘结磁粉制得。通过铁氧体较好的抗氧化性能以及树脂的绝缘性 能,可以为轻稀土基过渡族磁性材料提供较好的磁性材料的抗氧化性能,同 时进一步提高轻稀土基各向异性稀土磁性材料的磁性性能以及电阻率。

41.在本发明的一种实施例中,所述醇溶性树脂包括松香改性醇酸树脂、热 塑性酚醛树脂、脲醛树脂和聚乙烯醇缩丁醛中的至少一种。醇溶性树脂可以 较好地溶解于醇类溶剂或者丙酮中,从而可以将醇溶性树脂、以及铁氧体粘 结磁粉溶于醇类溶剂或者丙酮中,再进行喷涂,获得较为均匀的喷涂效果, 使铁氧体表面处理层均匀附着在轻稀土基各向异性稀土磁性材料的表面。

42.本发明实施例还提供一种高电阻率的轻稀土基各向异性稀土磁性材料 的制备方法,所述方法包括:

43.步骤101,将所述轻稀土基过渡族磁性材料与所述钕铁硼磁性材料采用 预设重量比例混合,得到混合磁性材料;其中,所述轻稀土基过渡族磁性材 料的内禀矫顽力不小于11koe,剩余磁感应强度不小于14kgs,最大磁能积 不小于36mgoe;

44.具体地,所述预设重量比例为:轻稀土基过渡族磁性材料:所述钕铁硼 磁性材料为20:80~30:70。

45.步骤102,向所述混合磁性材料中添加粘结剂以及加工助剂,采用成型 工艺形成待表面处理磁性材料;

46.其中,加工助剂可以为偶联剂、增塑剂、润滑剂以及抗氧化剂中的至少 一种。所述偶联剂可以为硅烷类偶联剂、铝酸酯偶联剂、铝锆偶联剂等,本 发明对此不做限制。所述增塑剂可以为硬脂酸盐增塑剂、脂肪酸增塑剂、磷 酸酯增塑剂、苯多酸酯增塑剂、烷基磺酸脂增塑剂等,本发明对此不做限制。 所述润滑剂可以为硅油润滑剂、蜡润滑剂、脂肪酸润滑剂等,本发明对此不 做限制。所述抗氧化剂可以为聚环氧乙烷烷基醚、聚环氧乙烷单脂肪酯、聚 环氧乙烷烯烃基醚等,本发明对比不做限制。

47.其中,所述粘结剂可以为氯化聚乙烯、聚酰胺树脂、热塑性聚酰亚胺、 液晶聚合物等,本发明对此不做限制。

48.其中,成型工艺可以为注塑成型工艺、模压成型工艺等,本发明对此不 做限制。

49.可选地,在所述步骤101之前,所述方法还包括:

50.分别对所述轻稀土基过渡族磁性材料与所述钕铁硼磁性材料进行表面 处理。

51.在本发明实施例中,在将所述轻稀土基过渡族磁性材料与所述钕铁硼磁 性材料混合之前,可以分别对所述轻稀土基过渡族磁性材料与所述钕铁硼磁 性材料进行表面处理。表面处理的方法可以为有机材料包覆、无机材料包覆、 化学沉积、物理沉积、反应钝化中的至少一种,本发明对此不做限制。

52.在本发明的一种实施例中,在采用注塑成型工艺制备待表面处理磁性材 料的情况下,所述向所述混合磁性材料中添加粘结剂以及加工助剂,采用成 型工艺形成待表面处理磁性材料的步骤,包括:

53.s11,在所述混合磁性材料中添加粘结剂和加工助剂,在高温的环境下 用双螺杆挤出机进行造粒,得到磁性粒料;

54.s12,将磁性粒料添加至注塑机,在外加磁场的环境下,形成待表面处 理磁性材料。

55.具体地,可以采用带有磁场取向大于9koe的注塑机注塑成型,从而可 以进一步实现整体磁有序。通过介观的杂化和有序化处理,使得轻稀土基各 向异性稀土磁性材料的外部特定方向的磁通密度和磁能利用率可以高于未 经过处理的磁性材料。

56.在本发明的一种实施例中,在采用模压成型工艺制备待表面处理磁性材 料的情况下,所述向所述混合磁性材料中添加粘结剂以及加工助剂,采用成 型工艺形成待表面处理磁性材料的步骤,包括:

57.s21,将混合磁性材料、粘结剂、加工助剂加入预设模具里面,在外加 磁场的环境下加压压缩,形成待表面处理磁性材料。

58.具体地,可以在磁场取向大于9koe的环境下进行模压成型,从而可以 进一步实现整体磁有序。通过介观的杂化和有序化处理,使得轻稀土基各向 异性稀土磁性材料的外部特定方向的磁通密度和磁能利用率可以高于未经 过处理的磁性材料。

59.具体地,加压压缩成型的后形状可以根据实际需要确定,例如,立方体、 长方体、环形、不规则多边形体等,本发明对此不做限制。

60.在本发明的一种实施例中,所述方法还包括:

61.s31,在所述高电阻率的轻稀土基各向异性稀土磁性材料表面喷涂铁氧 体表面处理剂,形成铁氧体表面处理层。

62.在本发明实施例中,通过在所述待表面处理磁性材料表面喷涂铁氧体表 面处理剂,可以在所述待表面处理磁性材料的表面形成铁氧体表面处理层, 可以提高磁性材料的抗氧化性能,同时进一步提高轻稀土基各向异性稀土磁 性材料的抗氧化性以及电阻率。

63.可选地,铁氧体表面处理剂的喷涂厚度可以处于100-500μm之间。

64.可选地,在喷涂铁氧体表面处理剂之后,还可以在使用80-120摄氏度 的真空或惰性气体保护的干燥箱中处理1-2小时,使所述铁氧体表面处理剂 可以较为牢固地附着于所述待表面处理磁性材料表面,形成铁氧体表面处理 层。

65.在本发明的一种实施例中,所述方法还包括:

66.s41,将醇溶性树脂、铁氧体粘结磁粉、以及溶剂混合,制得铁氧体表 面处理剂。

67.在本发明实施例中,可以采用喷涂的方式将醇溶性树脂以及铁氧体粘结 磁粉喷涂至所述待表面处理磁性材料的表面,形成铁氧体表面处理层。由此, 可以将醇溶性树脂、铁氧体粘结磁粉、以及溶剂混合,制得铁氧体表面处理 剂,以便进行喷涂工艺。

68.具体地,所述醇溶性树脂包括松香改性醇酸树脂、热塑性酚醛树脂、脲 醛树脂和聚乙烯醇缩丁醛中的至少一种。所述溶剂包括醇类溶剂以及丙酮。 醇类溶剂可以包括甲醇、乙醇、异丙醇等,本发明对此不做限制。

69.在本发明实施例中,铁氧体粘结磁粉可以占铁氧体表面处理剂的5-10% (以重量计),醇溶性树脂可以占铁氧体表面处理剂的5-20%(以重量计), 其余为溶剂。

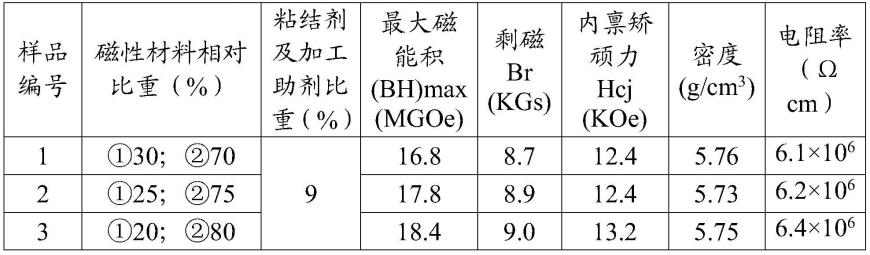

70.实施例1

71.(1)将本发明所称轻稀土基过渡族磁性材料与市售不包含重稀土元素 的钕铁硼

磁性材料采用如表3所示的若干种比例混合,得到混合磁性材料;

72.其中,轻稀土基过渡族磁性材料为各向异性钐铁氮磁粉,由宁夏君磁新 材料科技有限公司自制,性能如下表所示:

73.bh(max)brhcjhkx9941.9mgoe14.5kgs13.8koe6.6koe6.35μm

74.表1轻稀土基过渡族磁性材料性能

75.其中,钕铁硼磁粉的性能如下表所示:

76.bh(max)brhcjhk39.8mgoe13.9kgs14.5koe6.0koe

77.表2钕铁硼磁粉性能

78.(2)在所述混合磁性材料中添加粘结剂聚酰胺树脂(尼龙12)、并加 入加工助剂(包括偶联剂、增塑剂、润滑剂及抗氧化剂),在高温下用双螺 杆挤出机进行造粒,得到磁性粒料;

79.(3)将磁性粒料添加至注塑机注塑成型,形成高电阻率的轻稀土基各 向异性稀土磁性材料。

[0080][0081]

表3轻稀土基各向异性稀土磁性材料原料比例与性能

[0082]

具体地,在表3中,

①

为轻稀土基过渡族磁性材料,

②

为钕铁硼磁粉。 在高电阻率的轻稀土基各向异性稀土磁性材料中轻稀土基过渡族磁性材料 与钕铁硼磁粉的总比重为91%。

[0083]

实施例2

[0084]

(1)将本发明所称轻稀土基过渡族磁性材料与市售不包含重稀土元素 的钕铁硼磁性材料采用如表4所示的若干种比例混合,得到混合磁性材料;

[0085]

其中,轻稀土基过渡族磁性材料与实施例1相同,性能如表1所示, 钕铁硼磁粉的性能如表2所示。

[0086]

(2)将混合磁性材料、粘结剂环氧树脂、以及实施例1相同的加工助 剂加入预设模具里面,加压压缩,形成高电阻率的轻稀土基各向异性稀土磁 性材料。

[0087][0088]

表4轻稀土基各向异性稀土磁性材料原料比例与性能

[0089]

具体地,在表4中,

①

为轻稀土基过渡族磁性材料,

②

为钕铁硼磁粉。 在高电阻率的轻稀土基各向异性稀土磁性材料中轻稀土基过渡族磁性材料 与钕铁硼磁粉的总比重为96.5%。

[0090]

实施例3

[0091]

(1)将轻稀土基过渡族磁性材料与市售不包含重稀土元素的钕铁硼磁 性材料采用如表5所示的若干种比例混合,得到混合磁性材料;

[0092]

其中,轻稀土基过渡族磁性材料与实施例1相同,性能如表1所示,钕 铁硼磁粉的性能如表2所示。

[0093]

(2)在所述混合磁性材料中添加粘结剂聚酰胺树脂(尼龙12)、并加 入与实施例1相同的加工助剂(包括偶联剂、增塑剂、润滑剂及抗氧化剂), 在高温下用双螺杆挤出机进行造粒,得到磁性粒料;

[0094]

(3)将磁性粒料添加至注塑机注塑成型,形成待表面处理磁性材料。

[0095]

(4)将松香改性醇酸树脂、铁氧体粘结磁粉、以及异丙醇混合,制得 铁氧体表面处理剂。

[0096]

其中,铁氧体粘结磁粉的磁性能为hcj≥220kam,br≥265mt,(bh) max≥14kj/m3,含量为喷涂处理液的5%(按重量计)。

[0097]

其中,松香改性醇酸树脂的含量为喷涂处理液的5%(按重量计)。

[0098]

(5)在所述待表面处理磁性材料表面喷涂铁氧体表面处理剂。

[0099]

其中,铁氧体表面处理剂的喷涂厚度为100μm。

[0100]

(6)喷涂工序完成后,在使用80摄氏度的氮气保护的干燥箱中处理1 小时,得到高电阻率的轻稀土基各向异性稀土磁性材料。

[0101][0102]

表5轻稀土基各向异性稀土磁性材料原料比例与性能

[0103]

具体地,在表5中,

①

为轻稀土基过渡族磁性材料,

②

为钕铁硼磁粉。 在高电阻率的轻稀土基各向异性稀土磁性材料中轻稀土基过渡族磁性材料 与钕铁硼磁粉的总比重为

90.7%。

[0104]

实施例4

[0105]

(1)将轻稀土基过渡族磁性材料与市售不包含重稀土元素的钕铁硼磁 性材料采用如表6所示的若干种比例混合,得到混合磁性材料;

[0106]

其中,轻稀土基过渡族磁性材料与实施例1相同,性能如表1所示,钕 铁硼磁粉的性能如表2所示。

[0107]

(2)将混合磁性材料、粘结剂环氧树脂、以及与实施例1相同的加工 助剂加入预设模具里面,加压压缩,形成待表面处理磁性材料。

[0108]

(3)将松香改性醇酸树脂、铁氧体粘结磁粉、以及异丙醇混合,制得 铁氧体表面处理剂。

[0109]

其中,铁氧体粘结磁粉的磁性能与实施例3相同,含量为喷涂处理液的 5%(按重量计)。

[0110]

其中,松香改性醇酸树脂的含量为喷涂处理液的5%(按重量计)。

[0111]

(4)在所述待表面处理磁性材料表面喷涂铁氧体表面处理剂。

[0112]

其中,铁氧体表面处理剂的喷涂厚度为100μm。

[0113]

(5)喷涂工序完成后,在使用80摄氏度的氮气保护的干燥箱中处理1 小时,得到高电阻率的轻稀土基各向异性稀土磁性材料。

[0114][0115]

表6轻稀土基各向异性稀土磁性材料原料比例与性能

[0116]

具体地,在表6中,

①

为轻稀土基过渡族磁性材料,

②

为钕铁硼磁粉。 在高电阻率的轻稀土基各向异性稀土磁性材料轻稀土基过渡族磁性材料与 钕铁硼磁粉的总比重为96.1%。

[0117]

实施例5

[0118]

(1)将轻稀土基过渡族磁性材料与市售不包含重稀土元素的钕铁硼磁 性材料采用如表7所示的若干种比例混合,得到混合磁性材料;

[0119]

其中,轻稀土基过渡族磁性材料与实施例1相同,性能如表1所示,钕 铁硼磁粉的性能如表2所示。

[0120]

(2)在所述混合磁性材料中添加粘结剂聚酰胺树脂(尼龙12)、并加 入与实施例1相同的加工助剂,在高温下用双螺杆挤出机进行造粒,得到磁 性粒料;

[0121]

(3)将磁性粒料添加至注塑机注塑成型,形成待表面处理磁性材料。

[0122]

(4)将热塑性酚醛树脂、铁氧体粘结磁粉、以及异丙醇混合,制得铁 氧体表面处理剂。

[0123]

其中,铁氧体粘结磁粉的磁性能为与实施例3相同,含量为喷涂处理液 的7.5%(按重量计)。

[0124]

其中,热塑性酚醛树脂的含量为喷涂处理液的10%(按重量计)。

[0125]

(5)在所述待表面处理磁性材料表面喷涂铁氧体表面处理剂。

[0126]

其中,铁氧体表面处理剂的喷涂厚度为300μm。

[0127]

(6)喷涂工序完成后,在使用100摄氏度的氮气保护的干燥箱中处理1 小时,得到高电阻率的轻稀土基各向异性稀土磁性材料。

[0128][0129]

表7轻稀土基各向异性稀土磁性材料原料比例与性能

[0130]

具体地,在表7中,

①

为轻稀土基过渡族磁性材料,

②

为钕铁硼磁粉。 在高电阻率的轻稀土基各向异性稀土磁性材料中轻稀土基过渡族磁性材料 与钕铁硼磁粉的总比重为90.7%。

[0131]

实施例6

[0132]

(1)将轻稀土基过渡族磁性材料与市售不包含重稀土元素的钕铁硼磁 性材料采用如表8所示的若干种比例混合,得到混合磁性材料;

[0133]

其中,轻稀土基过渡族磁性材料与实施例1相同,性能如表1所示,钕 铁硼磁粉的性能如表2所示。

[0134]

(2)将混合磁性材料、粘结剂环氧树脂、以及与实施例1相同的加工 助剂加入预设模具里面,加压压缩,形成待表面处理磁性材料。

[0135]

(3)将热塑性酚醛树脂、铁氧体粘结磁粉、以及异丙醇混合,制得铁 氧体表面处理剂。

[0136]

其中,铁氧体粘结磁粉的磁性能与实施例3相同,含量为喷涂处理液的 7.5%(按重量计)。

[0137]

其中,热塑性酚醛树脂的含量为喷涂处理液的10%(按重量计)。

[0138]

(4)在所述待表面处理磁性材料表面喷涂铁氧体表面处理剂。

[0139]

其中,铁氧体表面处理剂的喷涂厚度为300μm。

[0140]

(5)喷涂工序完成后,在使用80摄氏度的氮气保护的干燥箱中处理1 小时,得到高电阻率的轻稀土基各向异性稀土磁性材料。

[0141][0142]

表8轻稀土基各向异性稀土磁性材料原料比例与性能

[0143]

具体地,在表8中,

①

为轻稀土基过渡族磁性材料,

②

为钕铁硼磁粉。 在高电阻率的轻稀土基各向异性稀土磁性材料轻稀土基过渡族磁性材料与 钕铁硼磁粉的总比重为96.1%。

[0144]

实施例7

[0145]

(1)将轻稀土基过渡族磁性材料与市售不包含重稀土元素的钕铁硼磁 性材料采用如表9所示的若干种比例混合,得到混合磁性材料;

[0146]

其中,轻稀土基过渡族磁性材料与实施例1相同,性能如表1所示,钕 铁硼磁粉的性能如表2所示。

[0147]

(2)在所述混合磁性材料中添加粘结剂聚酰胺树脂(尼龙12)、并加 入与实施例1相同的加工助剂(包括偶联剂、增塑剂、润滑剂及抗氧化剂), 在高温下用双螺杆挤出机进行造粒,得到磁性粒料;

[0148]

(3)将磁性粒料添加至注塑机注塑成型,形成待表面处理磁性材料。

[0149]

(4)将热塑性酚醛树脂、铁氧体粘结磁粉、以及异丙醇混合,制得铁 氧体表面处理剂。

[0150]

其中,铁氧体粘结磁粉的磁性能与实施例3相同,含量为喷涂处理液的 10%(按重量计)。

[0151]

其中,热塑性酚醛树脂的含量为喷涂处理液的20%(按重量计)。

[0152]

(5)在所述待表面处理磁性材料表面喷涂铁氧体表面处理剂。

[0153]

其中,铁氧体表面处理剂的喷涂厚度为500μm。

[0154]

(6)喷涂工序完成后,在使用120摄氏度的氮气保护的干燥箱中处理1 小时,得到高电阻率的轻稀土基各向异性稀土磁性材料。

[0155][0156]

表9轻稀土基各向异性稀土磁性材料原料比例与性能

[0157]

具体地,在表9中,

①

为轻稀土基过渡族磁性材料,

②

为钕铁硼磁粉。 在高电阻率

的轻稀土基各向异性稀土磁性材料中轻稀土基过渡族磁性材料 与钕铁硼磁粉的总比重为90.7%。

[0158]

实施例8

[0159]

(1)将轻稀土基过渡族磁性材料与市售不包含重稀土元素的钕铁硼磁 性材料采用如表10所示的若干种比例混合,得到混合磁性材料;

[0160]

其中,轻稀土基过渡族磁性材料与实施例1相同,性能如表1所示,钕 铁硼磁粉的性能如表2所示。

[0161]

(2)将混合磁性材料、粘结剂环氧树脂、以及与实施例1相同的加工 助剂加入预设模具里面,加压压缩,形成待表面处理磁性材料。

[0162]

(3)将热塑性酚醛树脂、铁氧体粘结磁粉、以及异丙醇混合,制得铁 氧体表面处理剂。

[0163]

其中,铁氧体粘结磁粉的磁性能与实施例3相同,含量为喷涂处理液的 10%(按重量计)。

[0164]

其中,热塑性酚醛树脂的含量为喷涂处理液的20%(按重量计)。

[0165]

(4)在所述待表面处理磁性材料表面喷涂铁氧体表面处理剂。

[0166]

其中,铁氧体表面处理剂的喷涂厚度为500μm。

[0167]

(5)喷涂工序完成后,在使用120摄氏度的氮气保护的干燥箱中处理1 小时,得到高电阻率的轻稀土基各向异性稀土磁性材料。

[0168][0169]

表10轻稀土基各向异性稀土磁性材料原料比例与性能

[0170]

具体地,在表10中,

①

为轻稀土基过渡族磁性材料,

②

为钕铁硼磁粉。 在高电阻率的轻稀土基各向异性稀土磁性材料轻稀土基过渡族磁性材料与 钕铁硼磁粉的总比重为96.1%。

[0171]

可见,采用本技术的方式制备得到的高电阻率的轻稀土基各向异性稀土 磁性材料,可以具有较高的电阻率,并且在喷涂形成铁氧体表面处理层之后, 可以进一步提高高电阻率的轻稀土基各向异性稀土磁性材料的磁性性能以 及电阻率。轻稀土基各向异性稀土磁性材料的电阻率可以达到6.1

×

106ωcm 以上。高电阻率的轻稀土基过渡族磁性材料具有高抗涡流损耗效应,可以提 升能量转换效率,较好地适应电机产品小型化、轻量化和高频、高转速以及 节能环保的发展趋势。

[0172]

以上对本发明所提供的一种高电阻率的轻稀土基各向异性稀土磁性材 料以及一种高电阻率的轻稀土基各向异性稀土磁性材料的制备方法,进行了 详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述, 以上实施例的说明只是用于帮助理

解本发明的方法及其核心思想;同时,对 于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围 上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1